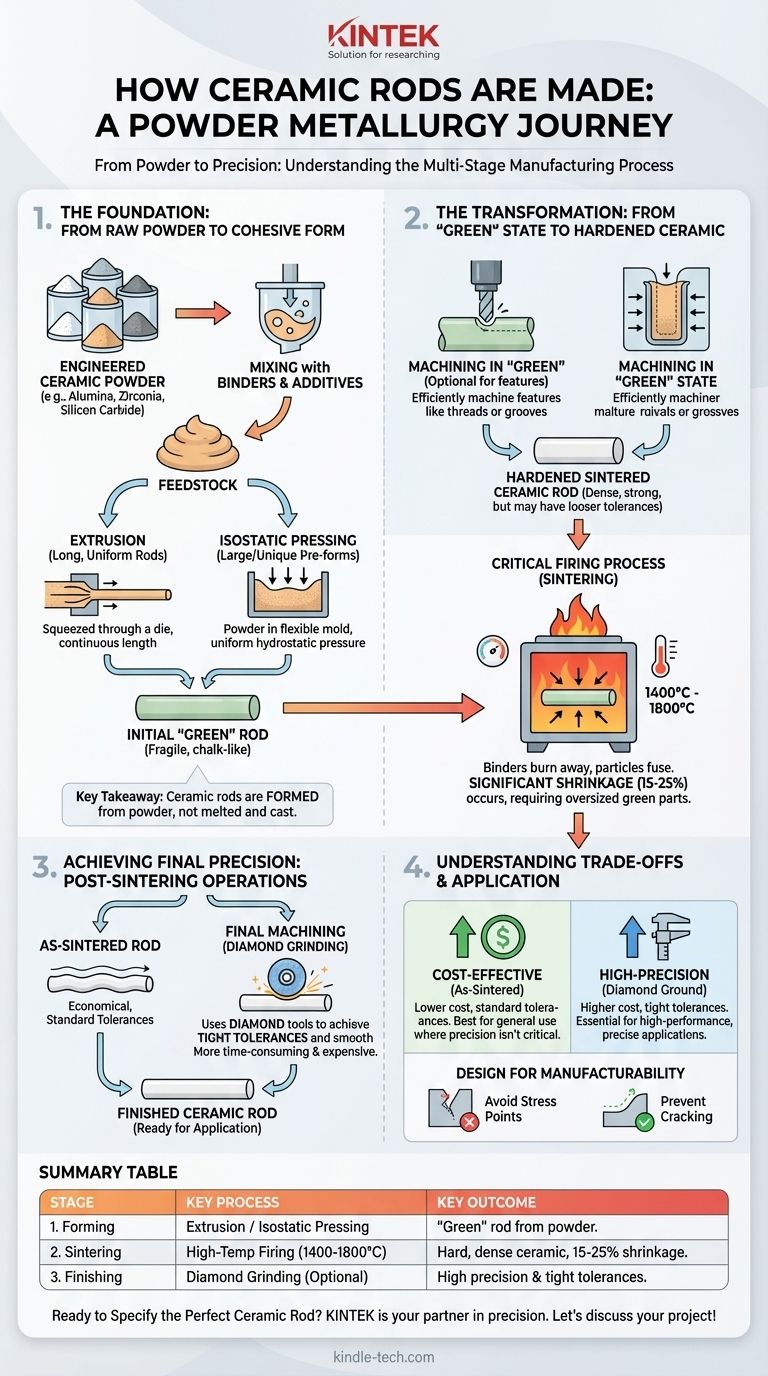

По своей сути, изготовление керамического стержня представляет собой многостадийный процесс порошковой металлургии. Он начинается со смешивания тонких керамических порошков со связующими веществами для получения пригодной для обработки массы, которая затем формуется, нагревается до экстремальных температур в процессе, называемом спеканием, для сплавления частиц, и часто подвергается прецизионному шлифованию для соответствия окончательным спецификациям.

Ключевой вывод заключается в том, что керамические стержни не плавятся и не отливаются, как металл; они формируются из порошка и обжигаются. Эта фундаментальная разница объясняет их уникальные свойства, включая высокую температурную стабильность, исключительную твердость, присущую хрупкость, а также технологические трудности, связанные с усадкой и допуском по размерам.

Основа: от исходного порошка до сплошной формы

Конечные свойства керамического стержня определяются задолго до того, как он попадет в печь. Процесс начинается с тщательного выбора и подготовки сырья.

Начало с правильных ингредиентов

Процесс начинается с высокочистого, специально разработанного керамического порошка, такого как оксид алюминия (глинозем), диоксид циркония (циркония) или карбид кремния. Размер частиц, распределение и чистота этого исходного порошка являются критическими переменными, которые напрямую влияют на плотность, прочность и конечное качество стержня.

Создание пригодной для обработки массы

Сухой порошок смешивается с различными органическими добавками, включая связующее вещество для удержания частиц вместе, пластификатор для гибкости и другие агенты. Это превращает порошок в однородную, тестообразную консистенцию, известную как шихта, что необходимо для процесса формования.

Два основных метода формования

После подготовки шихты ее необходимо придать первоначальную форму «стержня». Двумя наиболее распространенными методами являются экструзия и изостатическое прессование.

- Экструзия: Для изготовления длинных стержней с однородным поперечным сечением экструзия является наиболее эффективным методом. Шихта продавливается через отверстие фильеры, подобно выдавливанию зубной пасты из тюбика, для создания непрерывной заготовки нужной формы.

- Изостатическое прессование: Для стержней большего диаметра или уникальных заготовок используется холодное изостатическое прессование (ХИП). Керамический порошок (с минимальным количеством связующих веществ) помещается в гибкую форму, на которую затем оказывается огромное, равномерное гидростатическое давление. Это уплотняет порошок в сплошную, плотную заготовку.

Трансформация: от «сырого» состояния до закаленной керамики

Сформованный стержень еще не является настоящей керамикой. Он находится в хрупком, похожем на мел состоянии, известном как «сырое» состояние. Следующие шаги преобразуют эту сырую деталь в твердую, плотную техническую керамику.

Механическая обработка в «сыром» состоянии

Если на конечном стержне требуются такие элементы, как резьба, уступы или канавки, гораздо эффективнее и экономичнее обрабатывать их, пока деталь еще находится в мягком, сыром состоянии. Это делается с использованием обычных инструментов, хотя из-за хрупкости материала требуется большая осторожность.

Критический процесс обжига (Спекание)

Это самый важный этап. Сырая деталь помещается в высокотемпературную печь и нагревается до точной температуры, обычно от 1400°C до 1800°C. Эта температура ниже точки плавления материала.

Во время спекания связующие вещества выгорают, а керамические частицы сплавляются в точках контакта. Деталь уплотняется, устраняется пористость, и она превращается в чрезвычайно твердый и прочный компонент.

Проблема усадки

Определяющей характеристикой спекания является усадка. По мере уплотнения детали она значительно и равномерно сжимается — часто на 15–25%. Инженеры должны точно рассчитать и компенсировать эту усадку, сделав сырую деталь большего размера. Непредсказуемая усадка является основной причиной того, что детали после спекания имеют более свободные допуски по размерам.

Достижение окончательной точности: операции после спекания

Хотя спекание придает желаемую твердость и термические свойства, оно редко дает деталь с идеальной точностью размеров.

Необходимость окончательной механической обработки

Небольшая деформация или отклонения размеров в процессе спекания означают, что обожженные стержни могут не соответствовать строгим допускам, требуемым для многих технических применений. Для достижения высокой точности необходим заключительный этап механической обработки.

Искусство алмазного шлифования

После обжига керамика становится одним из самых твердых доступных материалов. Эффективно обрабатывать ее может только еще более твердый материал: алмаз.

Механическая обработка после спекания включает медленное, точное алмазное шлифование. Этот процесс позволяет достичь чрезвычайно жестких допусков и очень гладкой поверхности, но он значительно более трудоемкий и дорогой, чем обработка в сыром состоянии.

Понимание компромиссов

Производственный процесс напрямую влияет на компромиссы между стоимостью и производительностью, которые необходимо учитывать при определении характеристик керамического стержня.

Стоимость против точности

Существует прямая и резкая зависимость между допусками и стоимостью. Стержень «после спекания» со стандартными допусками является наиболее экономичным вариантом. Требование алмазного шлифования после спекания для достижения жестких допусков может легко увеличить конечную стоимость детали в несколько раз.

Присущая хрупкость

Порошковый процесс может оставлять микроскопические поры или границы зерен внутри материала. Эти крошечные, неизбежные дефекты действуют как концентраторы напряжений, что является фундаментальной причиной того, почему керамика хрупка и внезапно разрушается под действием растягивающих или ударных нагрузок, в отличие от пластичных металлов.

Проектирование с учетом технологичности (DFM)

Понимание этого процесса позволяет улучшить проектирование. Избегайте острых внутренних углов, которые создают точки напряжения. Проектируйте с постепенными изменениями толщины, чтобы предотвратить растрескивание во время спекания. Самое главное, требуйте жестких допусков только там, где это функционально необходимо, чтобы контролировать затраты.

Как применить это к вашему проекту

Ваш выбор производственных спецификаций должен полностью определяться требованиями вашего применения.

- Если ваш основной акцент — экономичность для общего использования: Укажите экструдированный стержень «после спекания» и спроектируйте вашу сборку с учетом стандартных допусков по размерам.

- Если ваш основной акцент — высокая точность и жесткие допуски: Вы должны указать алмазное шлифование после спекания, и ваш бюджет должен отражать значительное увеличение стоимости и времени выполнения заказа.

- Если ваш основной акцент — сложная геометрия (резьба, канавки): Убедитесь, что эти элементы указаны для «механической обработки в сыром состоянии» для минимизации затрат, но работайте с производителем, чтобы правильно учесть усадку при спекании в вашей конструкции.

Понимая, как изготавливается керамический стержень, вы можете принимать более разумные проектные решения, составлять более эффективные спецификации и лучше прогнозировать характеристики вашего конечного компонента.

Сводная таблица:

| Этап производства | Ключевой процесс | Ключевой результат |

|---|---|---|

| 1. Формование | Экструзия или изостатическое прессование | Создание первоначальной формы «сырого» стержня из порошковой шихты. |

| 2. Спекание | Высокотемпературный обжиг (1400°C – 1800°C) | Сплавление частиц, создание твердой, плотной керамики (усадка 15–25%). |

| 3. Финишная обработка | Алмазное шлифование (при необходимости) | Достижение окончательных высокоточных размеров и жестких допусков. |

| Ключевой компромисс | После спекания против шлифованного | Экономичность против Высокой точности |

Готовы указать характеристики идеального керамического стержня для вашего применения?

Понимание производственного процесса — это первый шаг к выбору правильного компонента. Независимо от того, нужен ли вам экономичный стержень после спекания или высокоточный шлифованный компонент, KINTEK — ваш партнер в области точности.

Мы специализируемся на поставке лабораторного оборудования и расходных материалов, включая высокопроизводительные керамические компоненты, изготовленные по вашим точным требованиям. Наши эксперты помогут вам разобраться в компромиссах между стоимостью и точностью, чтобы обеспечить оптимальную производительность для вашего конкретного применения — от систем управления температурой до сред с высоким износом.

Давайте обсудим требования вашего проекта и найдем наиболее эффективное производственное решение.

Свяжитесь с нашими экспертами по керамике сегодня для консультации!

Визуальное руководство

Связанные товары

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Теплый изостатический пресс для исследований твердотельных батарей

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

Люди также спрашивают

- Что такое ГИП в обработке материалов? Достижение почти идеальной плотности для критически важных компонентов

- Каков принцип горячего изостатического прессования? Достижение 100% плотности и превосходных характеристик

- Является ли горячее изостатическое прессование термообработкой? Руководство по его уникальному термомеханическому процессу

- Какое давление используется при горячем изостатическом прессовании? Достижение полной плотности и превосходных характеристик материала

- Какова история процесса горячего изостатического прессования (HIP)? От ядерных истоков до отраслевого стандарта