Да, углерод можно распылять, и это широко используемая промышленная и исследовательская техника для осаждения высокоэффективных тонких углеродных пленок. Этот процесс, который обычно использует графитовую мишень, является одним из основных методов производства покрытий, известных как аморфный углерод (a-C) и, в частности, алмазоподобный углерод (DLC).

Распыление углерода не только возможно, но и является основополагающим процессом в современной материаловедении. Главная задача состоит не в том, возможно ли это, а в том, как точно контролировать энергию распыления и окружающую среду для формирования конечных свойств углеродной пленки, от мягкой и проводящей до чрезвычайно твердой и скользкой.

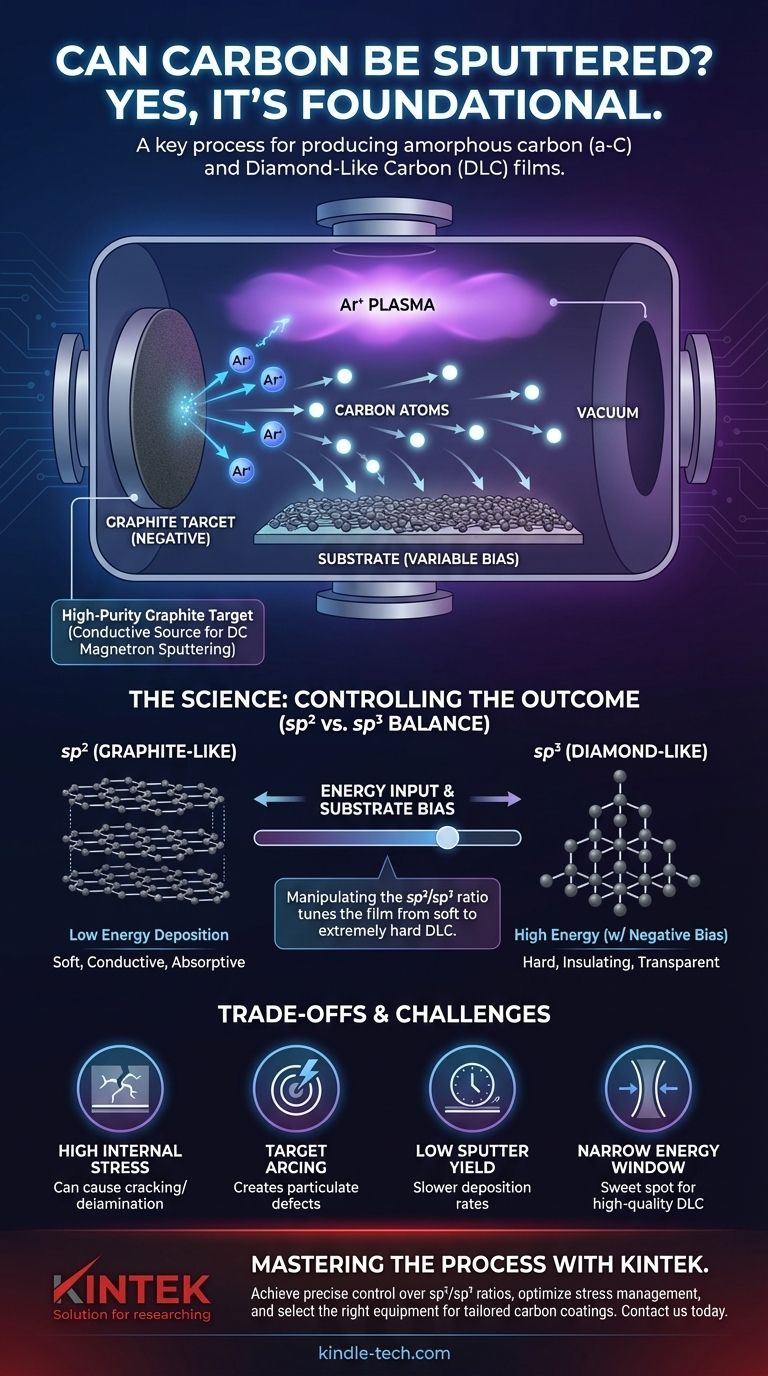

Как работает распыление углерода

Распыление — это метод физического осаждения из паровой фазы (PVD). Представьте это как процесс пескоструйной обработки на атомном уровне, где атомы, а не песчинки, используются для отбивания частиц от целевого материала.

Графитовая мишень

Исходным материалом для распыляемого углерода почти всегда является графитовая мишень высокой чистоты. Графит выбран потому, что это стабильная, твердая форма углерода, которая является электропроводной.

Эта проводимость является основным преимуществом, поскольку она позволяет использовать постояннотоковое магнетронное распыление, быстрый, эффективный и очень распространенный метод осаждения.

Механизм распыления

Внутри вакуумной камеры вводится газ — обычно инертный, такой как Аргон (Ar). Сильное электрическое поле ионизирует этот газ, создавая плазму.

Эти положительно заряженные ионы аргона с высокой энергией ускоряются к отрицательно заряженной графитовой мишени. При ударе они выбивают атомы углерода с поверхности мишени. Эти выброшенные атомы углерода затем перемещаются через вакуум и осаждаются на подложку, постепенно формируя тонкую пленку.

Получающаяся пленка: Аморфный углерод

Распыленные атомы углерода не располагаются в идеальной кристаллической решетке, как алмаз или графит. Вместо этого они образуют пленку аморфного углерода (a-C).

Эта пленка представляет собой неупорядоченную сеть атомов углерода, соединенных двумя различными типами атомных связей: sp² (подобные графиту) и sp³ (подобные алмазу). Соотношение этих двух типов связей определяет конечные свойства пленки.

Баланс sp² против sp³: Контроль результата

Истинная сила распыления углерода заключается в способности манипулировать соотношением связей sp² и sp³, эффективно настраивая пленку от «графитоподобной» до «алмазоподобной».

Понимание связей sp² и sp³

Представьте связи sp² как плоские листы бумаги, сложенные друг на друга, как в графите. Они прочны внутри листа, но легко скользят друг относительно друга, делая материал мягким и электропроводным.

Связи sp³ образуют жесткую трехмерную сеть, подобную «джунглям». Эта структура, обнаруженная в алмазе, делает материал чрезвычайно твердым, электроизоляционным и прозрачным.

Получение графитоподобных пленок

Когда атомы углерода достигают подложки с низкой энергией, они имеют тенденцию располагаться в наиболее стабильной конфигурации, которая представляет собой sp²-связанную, графитоподобную структуру. Это приводит к более мягкой, более абсорбирующей и более проводящей пленке.

Создание алмазоподобного углерода (DLC)

Для создания твердой, алмазоподобной углеродной (DLC) пленки необходимо увеличить энергию атомов углерода при их осаждении. Чаще всего это делается путем подачи отрицательного напряжения (смещения) на саму подложку.

Это смещение притягивает положительные ионы из плазмы для бомбардировки растущей пленки. Эта бомбардировка обеспечивает дополнительную энергию, необходимую для принудительного перехода атомов углерода в менее стабильную, но гораздо более твердую sp³-связанную конфигурацию.

Понимание компромиссов и проблем

Хотя распыление углерода является мощным методом, это деликатный процесс с критическими проблемами, которые необходимо решать для получения высококачественных пленок.

Высокое внутреннее напряжение

Самая большая проблема с твердыми, с высоким содержанием sp³ DLC-пленками — это высокое внутреннее сжимающее напряжение. Неупорядоченная, плотно упакованная структура sp³ давит сама на себя, и если напряжение становится слишком высоким, пленка может треснуть или полностью отслоиться от подложки. Управление этим напряжением имеет решающее значение для адгезии и надежности устройства.

Узкое энергетическое окно

Существует узкий «оптимальный диапазон» ионной энергии, необходимый для формирования высококачественного DLC.

- Слишком мало энергии приводит к мягкой, богатой sp², графитоподобной пленке.

- Слишком много энергии вызывает повреждение, разрушая желаемые связи sp³ и превращая их обратно в связи sp² в процессе, называемом графитизацией.

Нахождение и поддержание этого оптимального энергетического окна является ключом к повторяемому процессу.

Низкий выход распыления

Углерод имеет более низкий выход распыления, чем многие металлы. Это означает, что при заданной мощности и времени вы осадите более тонкую пленку углерода по сравнению с такими материалами, как медь или титан. Скорость осаждения может быть ограничивающим фактором в крупносерийном производстве.

Дугообразование на мишени

Графитовые мишени могут быть подвержены дугообразованию, когда на поверхности мишени происходит внезапный локализованный разряд. Дуги могут выбрасывать мелкие частицы (макросы) на вашу подложку, создавая дефекты, которые ухудшают качество и производительность пленки.

Правильный выбор для вашей цели

Ваша стратегия распыления должна быть прямо согласована со свойствами, которые вам нужны в конечной углеродной пленке.

- Если ваша основная цель — простое, электропроводящее покрытие: используйте стандартное постояннотоковое магнетронное распыление графитовой мишени с низкой мощностью и нулевым смещением подложки.

- Если ваша основная цель — максимальная твердость и низкое трение: используйте постоянный ток или HiPIMS распыление с тщательно оптимизированным отрицательным смещением подложки для стимулирования образования связей sp³ при управлении напряжением.

- Если ваша основная цель — настройка оптических или механических свойств: рассмотрите реактивное распыление с добавлением водорода (для создания a-C:H) или азота (для CNx) в камеру для дальнейшего изменения структуры пленки.

Овладев энергией и составом вашего осаждения, вы сможете точно проектировать углеродные пленки для широкого спектра требовательных применений.

Сводная таблица:

| Цель | Рекомендуемый метод распыления | Ключевые свойства пленки |

|---|---|---|

| Электропроводящее покрытие | Стандартный постоянный ток магнетрона (низкая мощность, без смещения) | Мягкий, графитоподобный (высокое содержание sp²) |

| Максимальная твердость и низкое трение | Постоянный ток/HiPIMS с оптимизированным смещением подложки | Твердый, DLC (высокое содержание sp³) |

| Настроенные оптические/механические свойства | Реактивное распыление (с H₂ или N₂) | Пользовательские пленки a-C:H или CNx |

Готовы создать свое углеродное покрытие нового поколения?

В KINTEK мы специализируемся на передовых решениях для распыления для лабораторных и исследовательских применений. Независимо от того, нужно ли вам осаждать твердые, износостойкие DLC-пленки или точно настраивать проводящие аморфные углеродные покрытия, наш опыт и высокочистые графитовые мишени гарантируют исключительные результаты.

Мы поможем вам:

- Достичь точного контроля над соотношением связей sp²/sp³ для получения индивидуальных свойств пленки.

- Оптимизировать ваш процесс для управления внутренним напряжением и максимизации адгезии.

- Выбрать правильное оборудование и расходные материалы для вашего конкретного применения, от простых проводящих слоев до сложных функциональных покрытий.

Свяжитесь с нами сегодня, чтобы обсудить, как наше лабораторное оборудование и расходные материалы могут продвинуть ваши исследования материалов.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- В чем разница между PECVD и напылением? Выберите правильный метод осаждения тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов