Вы открываете дверцу печи с предвкушением. И вот оно снова: еще одна треснувшая деталь. Этот сложный компонент, который вы потратили дни на разработку, измельчение порошка и тщательное прессование, испорчен. Крошечная трещина, образовавшаяся во время спекания, только что обесценила недельный труд. Это до боли знакомая история в лабораториях материаловедения и на передовых производственных предприятиях.

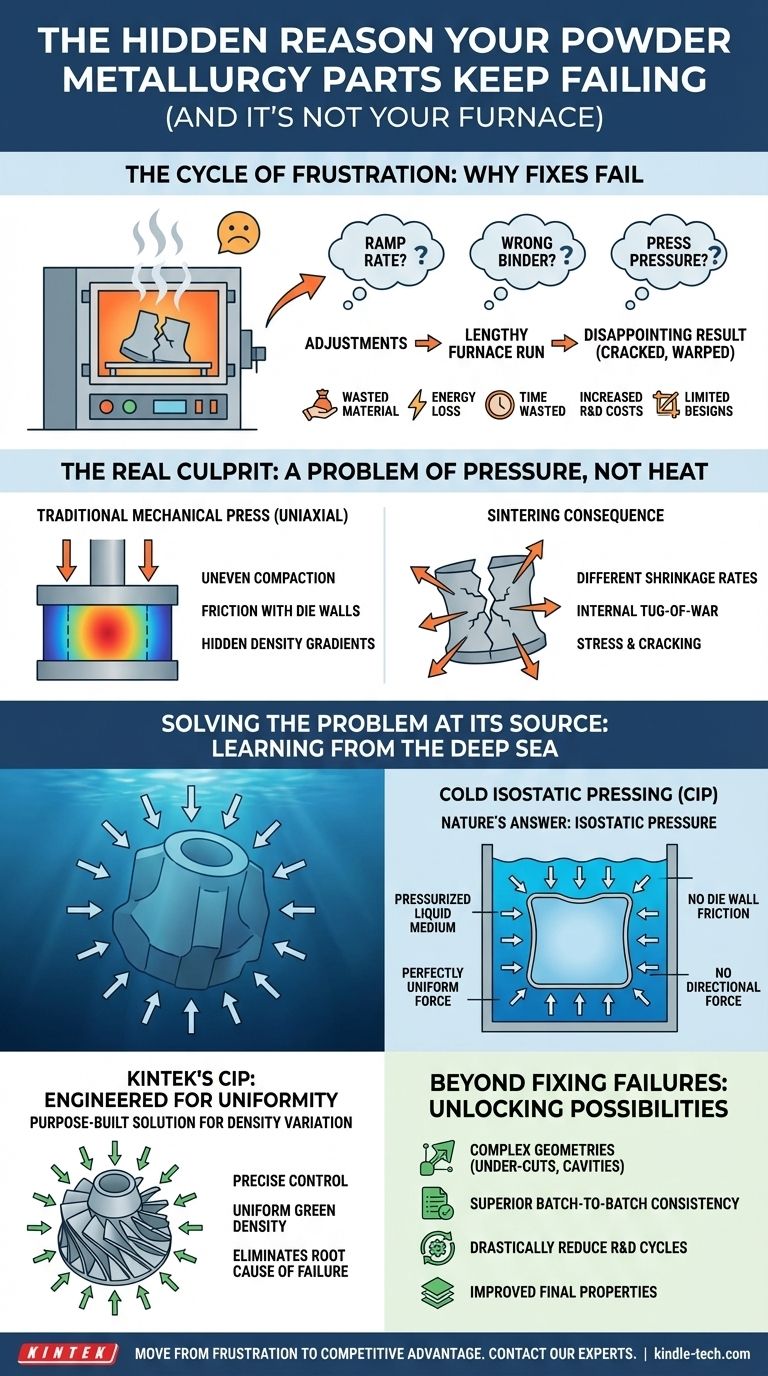

Цикл разочарований: почему наши исправления не работают?

Если эта сцена вам знакома, вы, вероятно, прошли тот же путь поиска неисправностей. Вы начинаете ставить под сомнение каждый этап своего процесса:

- «Был ли режим нагрева при спекании слишком агрессивным? Попробуем более медленный и длительный цикл».

- «Использовали ли мы неправильный связующий агент, или партия порошка была неоднородной?»

- «Может быть, нам нужно отрегулировать давление на нашем механическом прессе».

Каждая попытка исправления включает в себя утомительные корректировки и еще один длительный и дорогостоящий цикл в печи, который часто дает тот же разочаровывающий результат: деформированные, треснувшие или неоднородные детали.

Это не просто техническая головная боль; это серьезная бизнес-проблема. Каждая неудачная деталь представляет собой потраченный впустую материал, энергию и драгоценное время техников. Сроки проектов сдвигаются, затраты на исследования и разработки растут, а ваша способность производить надежные, высокопроизводительные компоненты ставится под сомнение. Вы начинаете избегать сложных конструкций, зная, что риск неудачи слишком высок.

Настоящий виновник: проблема давления, а не тепла

Что, если проблема вообще не в процессе спекания? Что, если фатальный недостаток был заложен в вашу деталь до того, как она попала в печь?

Первопричиной этих отказов почти всегда является неоднородная плотность.

При использовании традиционного механического пресса, который прикладывает силу с одного или двух направлений (одноосно), порошок уплотняется неравномерно. Представьте, что вы упаковываете чемодан: когда вы давите сверху, одежда в центре плотно упакована, но одежда по бокам и в углах остается более свободной.

То же самое происходит в жесткой матрице. Трение между порошком и стенками матрицы мешает равномерному распределению давления. Это создает скрытые участки с высокой плотностью («тугие места») и участки с низкой плотностью («свободные места») по всей детали.

Во время спекания эти зоны с разной плотностью сжимаются с разной скоростью. Зоны с высокой плотностью сжимаются меньше, а зоны с низкой плотностью — больше. Это создает внутреннее перетягивание каната, генерируя огромное напряжение, которое ваша деталь просто не может выдержать. Результатом является трещина, которую вы видите, открывая дверцу печи.

Вот почему ваши корректировки спекания часто терпят неудачу. Вы пытаетесь справиться с симптомом — растрескиванием от тепла — в то время как болезнь — неравномерная плотность от прессования — остается без лечения.

Решение проблемы у ее истоков: учимся у морских глубин

Чтобы предотвратить этот внутренний конфликт, вы должны с самого начала формировать деталь с исключительно однородной плотностью. Вопрос в том, как приложить давление идеально равномерно к сложной форме?

Природа уже знает ответ: изостатическое давление. Объект, погруженный глубоко в океан, сжимается под давлением воды одинаково со всех сторон — сверху, снизу и со всех боков.

Холодное изостатическое прессование (CIP) — это технология, которая использует этот фундаментальный принцип для производства.

CIP работает путем помещения вашего гибкого формованного изделия, заполненного порошком, в камеру с жидкостью. Затем эта жидкость находится под давлением, передавая эту силу идеально и равномерно к каждой точке поверхности формы. Это похоже на контролируемую версию давления на морских глубинах. Нет стенок матрицы, вызывающих трение, и нет направленной силы, создающей градиенты плотности.

CIP от KINTEK: разработано для однородности

Это не счастливая случайность; это намеренное решение. Холодный изостатический пресс — это не просто еще одно лабораторное оборудование; это специально разработанное решение фундаментальной проблемы вариации плотности.

Системы CIP от KINTEK разработаны для обеспечения точного контроля над этим процессом. Они используют высоконапорную жидкую среду, чтобы гарантировать, что каждая частица в вашем компоненте — будь то простой стержень или сложная лопатка турбины с внутренними каналами — испытывает точно такую же сжимающую силу.

Результатом является «зеленая» деталь, свободная от скрытых напряжений, вызванных неравномерным уплотнением. Вы устранили первопричину отказа при спекании еще до того, как деталь нагрелась.

Помимо устранения отказов: открытие новых производственных возможностей

Как только вы перестанете бороться с непоследовательными результатами, откроется новый мир возможностей. Решение проблемы плотности — это не просто снижение уровня брака; это повышение возможностей вашей лаборатории или производственной линии.

С надежным процессом CIP вы можете:

- Уверенно производить сложные геометрии — такие как детали с поднутрениями, внутренними полостями или большим соотношением сторон — которые невозможны при традиционном штамповочном прессовании.

- Достичь превосходной стабильности от партии к партии, что критически важно для применений в аэрокосмической отрасли, медицинских имплантатов и высокопроизводительной электроники.

- Резко сократить циклы исследований и разработок, поскольку вы больше не тратите время на итеративное устранение неполадок и можете быстрее перейти от проектирования к надежному прототипу.

- Улучшить конечные свойства ваших компонентов, поскольку однородная плотность «зеленой» детали приводит к более предсказуемым и гомогенным свойствам материала после спекания.

Решение этой насущной проблемы превращает ваш процесс из источника разочарования в источник конкурентного преимущества. Это позволяет вам браться за амбициозные проекты, которые вы когда-то считали слишком рискованными.

Этот фундаментальный сдвиг от борьбы с симптомами к устранению первопричины отличает хорошие результаты от новаторских инноваций. Независимо от того, разрабатываете ли вы керамику следующего поколения, высокопрочные металлические сплавы или передовые полимеры, стабильное формование материала является основой успеха. Наша команда специалистов глубоко понимает эти проблемы и может помочь вам определить точный процесс, который требуется вашему проекту. Давайте обсудим, как превратить обработку ваших материалов из источника разочарования в конкурентное преимущество. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Вакуумная машина для холодной заливки образцов

Связанные статьи

- Электрический лабораторный холодный изостатический пресс (CIP): Области применения, преимущества и персонализация

- Как изостатические прессы повышают эффективность обработки материалов

- Полное руководство по пресс-формам для изостатического прессования: Типы, процессы и применение

- Понимание холодного изостатического прессования и его применения

- Преимущества использования изостатического прессования в производстве