Свойства и характеристики диоксида циркония

Физические и химические свойства

Цирконий (ZrO₂) славится своими исключительными физическими и химическими свойствами, которые делают его предпочтительным материалом для многочисленных промышленных применений. Одной из его наиболее заметных характеристик являются высокие температуры плавления и кипения, которые значительно превышают таковые у многих других керамик. Такая термическая стабильность позволяет ZrO₂ выдерживать экстремальные температуры, что делает его идеальным огнеупорным материалом для таких процессов, как плавка стекла и выплавка стали.

Помимо термической устойчивости, ZrO₂ обладает высокой твердостью, сравнимой с твердостью сапфира и карбида кремния. Эта твердость наделяет диоксид циркония превосходной износостойкостью, что очень важно для тех областей применения, где долговечность имеет первостепенное значение. При комнатной температуре диоксид циркония ведет себя как изолятор, то есть не проводит электричество. Однако при повышении температуры он превращается в проводник - свойство, которое используется в некоторых высокотемпературных электронных устройствах.

| Свойство | Значение/описание |

|---|---|

| Температура плавления | ~2715°C |

| Температура кипения | ~4682°C |

| Твердость (шкала Мооса) | ~8.5 |

| Электропроводность | Изолятор при комнатной температуре, проводник при высоких температурах |

| Теплопроводность | Низкая, что делает его полезным для термобарьерных покрытий |

Сочетание этих свойств привело к широкому использованию диоксида циркония в огнеупорных материалах с 1920-х годов. Его способность сохранять структурную целостность при высоких температурах сделала его незаменимым в отраслях, где требуются материалы, способные выдерживать экстремальные условия.

Кристаллические формы и превращения

Чистый диоксид циркония при нормальном атмосферном давлении имеет три различные кристаллические формы, каждая из которых характеризуется уникальным структурным расположением и температурным диапазоном. При низких температурах цирконий кристаллизуется в моноклинной системе - форме, которая относительно стабильна, но подвержена трансформации при термическом воздействии. При повышении температуры цирконий претерпевает фазовый переход в тетрагональную систему - кристаллическую структуру, более стабильную при умеренных температурах, но все еще подверженную дальнейшим превращениям. При еще более высоких температурах цирконий переходит в кубическую систему, которая является наиболее термодинамически стабильной формой в данных условиях.

Превращение между этими кристаллическими формами - не просто структурное изменение; оно сопровождается значительным изменением объема. Это явление, известное как мартенситное превращение, может привести к значительным внутренним напряжениям в материале. Когда диоксид циркония переходит из моноклинной в тетрагональную форму или из тетрагональной в кубическую, возникающие при этом изменения объема могут вызвать трещины, если материал не стабилизирован должным образом. Эта нестабильность является критически важным фактором при изготовлении и применении циркониевой керамики, поскольку она влияет как на механическую целостность, так и на общие эксплуатационные характеристики материала.

Для снижения риска растрескивания во время этих превращений были разработаны различные методы стабилизации. Эти методы часто включают добавление допантов, таких как оксид иттрия (Y₂O₃) или оксид кальция (CaO), которые помогают стабилизировать тетрагональную или кубическую фазу при более низких температурах. Контролируя состав и микроструктуру диоксида циркония, производители могут изменять свойства материала в соответствии с конкретными эксплуатационными требованиями, расширяя тем самым сферу его применения в самых разных отраслях.

Развитие и история циркониевой керамики

Первые открытия и промышленное применение

Путь оксида циркония от его ранней добычи до промышленного применения является свидетельством человеческой изобретательности и технического прогресса. Еще в 1789 году Мартин Генрих Клапрот, немецкий химик, успешно выделил оксид циркония из драгоценных камней, что стало важной вехой в изучении этого материала. Однако потребовалось несколько десятилетий, чтобы оксид циркония нашел свое применение в промышленности.

В 1940-х годах появилось первое значительное промышленное применение оксида циркония, в частности, в виде газовых абажуров. Это применение подчеркнуло его уникальные свойства, такие как высокая температура плавления и отличная термическая стабильность, что сделало его идеальным для выдерживания высоких температур, необходимых в осветительной технике.

С тех пор оксид циркония стал играть более активную роль в различных отраслях промышленности. Одно из самых заметных его применений - в огнеупорных материалах, где его способность выдерживать экстремальные температуры без разрушения просто неоценима. Это свойство сделало его важным компонентом в производстве стекла и стали, где он служит защитной футеровкой в печах и других высокотемпературных средах.

Помимо использования в огнеупорных материалах, оксид циркония находит применение в производстве красителей и абразивных материалов. Его универсальность и долговечность делают его предпочтительным выбором для этих целей, способствуя созданию высокоэффективных покрытий и абразивных инструментов.

| Применение | Описание |

|---|---|

| Газовые абажуры | Первоначальное промышленное использование в 1940-х годах, благодаря высокой температуре плавления и термической стабильности. |

| Огнеупорные материалы | Необходимы для производства стекла и стали, обеспечивая защиту от экстремальных температур. |

| Красящие вещества | Используются в высокоэффективных покрытиях, повышая их долговечность и эстетичность. |

| Абразивы | Предпочитается для изготовления абразивных инструментов благодаря своей твердости и износостойкости. |

Первые открытия и последующие промышленные применения оксида циркония подчеркивают его потенциал и универсальность, прокладывая путь к более совершенному использованию в современных технологиях.

Современные исследования и достижения

С 1975 года в области циркониевой керамики произошел значительный прогресс, во многом благодаря новаторской работе австралийского ученого К.К. Ганвила. Ганвил представил новую концепцию, которая использовала объемный эффект, возникающий при фазовых переходах ZrO2, для повышения прочности керамики. Эта новаторская идея вызвала волну исследований и инноваций, превратив циркониевую керамику из нишевого материала в конструкционную мощь.

Фазовый переход диоксида циркония, который включает в себя превращения между моноклинной, тетрагональной и кубической кристаллическими системами, представляет собой как трудности, так и возможности. Хотя эти переходы могут привести к растрескиванию из-за изменения объема, подход Ганвила превратил этот недостаток в преимущество, стратегически контролируя эти переходы для повышения долговечности и прочности материала. Этот инновационный подход не только расширил сферу применения циркониевой керамики, но и установил новые стандарты для исследований в области материаловедения.

С течением времени исследователи развивали основополагающую работу Ганвила, разрабатывая сложные методы манипулирования этими фазовыми переходами. Такие методы, как термическая обработка, легирование стабилизаторами и усовершенствованные процессы спекания, были использованы для оптимизации механических свойств циркониевой керамики. Эти достижения открыли путь к использованию материала в условиях высоких нагрузок, например, в аэрокосмических компонентах, медицинских имплантатах и новейшей электронике.

Активные исследования в области циркониевой керамики также привели к разработке новых, ранее немыслимых применений. Например, биосовместимость и механическая прочность материала делают его идеальным кандидатом для изготовления стоматологических и ортопедических имплантатов. Кроме того, его термическая стабильность и устойчивость к коррозии открывают новые возможности в химической и энергетической отраслях.

Таким образом, современные исследования и достижения в области циркониевой керамики, катализатором которых стала новаторская концепция Ганвила, вывели этот материал на передовые позиции в области конструкционных применений. Продолжающиеся инновации продолжают расширять границы возможностей циркониевой керамики, обещая еще более захватывающие разработки в будущем.

Методы приготовления порошка диоксида циркония

Физические методы

Физические методы приготовления порошка диоксида циркония в основном включают в себямеханическое измельчение ивакуумная сублимационная сушка. Эти методы относительно просты и экономически эффективны, что делает их популярными в различных областях промышленности. Однако они не лишены недостатков.

Одной из наиболее серьезных проблем, связанных с механическим измельчением, является проблеманеравномерное распределение частиц по размерам. Эта неоднородность может привести к несоответствиям в конечном продукте, что может повлиять на его производительность и надежность. Кроме того, процесс механического измельчения может привноситьзагрязняющие вещества в порошок, что может нарушить чистоту и целостность циркониевого материала.

Вакуумная сублимационная сушка, хотя и эффективна для сохранения целостности материала, также имеет свои ограничения. Этот метод часто используется для предотвращения образования крупных агломератов, которые могут стать проблемой на последующих этапах обработки. Несмотря на свои преимущества, вакуумная сублимационная сушка может бытьтрудоемким и энергоемким процессом.что может оказаться нецелесообразным для крупномасштабного производства.

Таким образом, несмотря на простоту и доступность физических методов, они требуют тщательного рассмотрения для решения проблем, связанных с однородностью размера частиц и загрязнением.

Химические методы

Химические методы получения порошка диоксида циркония играют ключевую роль в достижении высокой чистоты и контролируемого размера частиц, которые имеют решающее значение для эффективности материала в различных областях применения. К таким методам относятся соосаждение, гидротермальный синтез, золь-гель обработка, высокотемпературный распылительный пиролиз и химическое осаждение из паровой фазы (CVD). Каждый метод обладает уникальными преимуществами и проблемами, способствуя универсальности циркониевой керамики.

Соосаждение

Соосаждение подразумевает одновременное осаждение циркония и других оксидов металлов из раствора. Этот метод особенно полезен для создания сложных оксидных материалов с заданными свойствами. Однако он требует точного контроля pH, температуры и времени реакции для обеспечения равномерного распределения частиц и предотвращения агломерации.

Гидротермальный синтез

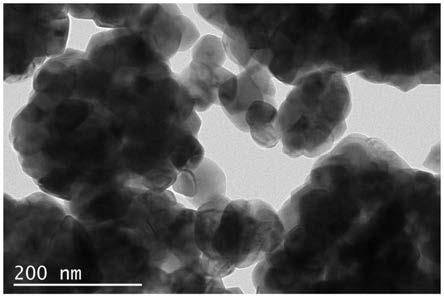

Гидротермальный синтез использует воду под высоким давлением и при высокой температуре для облегчения формирования частиц диоксида циркония. Этот метод выгоден для получения наноразмерного диоксида циркония с высокой кристалличностью и однородной морфологией. Основным ограничением является необходимость в специализированном оборудовании, способном выдерживать высокое давление и температуру, что делает его экономически нецелесообразным для некоторых применений.

Золь-гель обработка

Золь-гель обработка включает в себя превращение коллоидной суспензии (золя) в гель, который затем высушивается и прокаливается для получения частиц диоксида циркония. Этот метод позволяет точно контролировать размер и морфологию частиц, что делает его идеальным для создания высокочистых, сверхтонких порошков диоксида циркония. Однако длительный процесс и возможность образования остаточного органического содержимого могут быть недостатками.

Высокотемпературный распылительный пиролиз

Высокотемпературный распылительный пиролиз предполагает распыление раствора прекурсора в горячей зоне, где он подвергается быстрому пиролизу с образованием частиц диоксида циркония. Этот метод известен своей способностью получать частицы с узким распределением по размерам и высокой чистотой. Основным ограничением является сложность оборудования и высокое энергопотребление, необходимое для процесса.

Химическое осаждение из паровой фазы (CVD)

Химическое осаждение из паровой фазы включает в себя реакцию газов-предшественников для формирования частиц диоксида циркония на подложке. Этот метод особенно полезен для создания тонких пленок и покрытий с исключительной чистотой и контролируемой толщиной. Однако оборудование и эксплуатационные расходы высоки, что ограничивает его широкое применение.

Все эти химические методы в совокупности представляют собой надежный набор инструментов для синтеза порошков диоксида циркония, каждый из которых отвечает конкретным требованиям по чистоте, размеру частиц и морфологии. Несмотря на свои ограничения, эти методы продолжают развиваться, что обусловлено спросом на высокоэффективную циркониевую керамику в различных отраслях промышленности.

Процессы формовки и спекания

Методы формовки

Формование циркониевой керамики включает в себя несколько сложных технологий, каждая из которых предназначена для решения конкретных задач и проблем. К ним относятся сухое прессование, изостатическое прессование, горячее литье под давлением, литье под давлением с проскальзыванием и литье в ленту. Каждый метод обладает уникальными преимуществами и ограничениями, что делает их подходящими для различных производственных сценариев.

Сухое прессование это распространенный метод, при котором порошок диоксида циркония прессуется под высоким давлением в пресс-форме. Этот метод особенно выгоден своей простотой и эффективностью, что делает его подходящим для массового производства простых форм. Однако он может привести к неоднородной плотности и требует тщательного контроля параметров прессования во избежание дефектов.

Изостатическое прессование предполагает равномерное давление на порошок диоксида циркония со всех сторон, что обеспечивает равномерную плотность и форму. Эта технология идеально подходит для сложных геометрических форм и позволяет получать высококачественные детали с минимальными внутренними напряжениями. Основная проблема заключается в сложности и дороговизне оборудования.

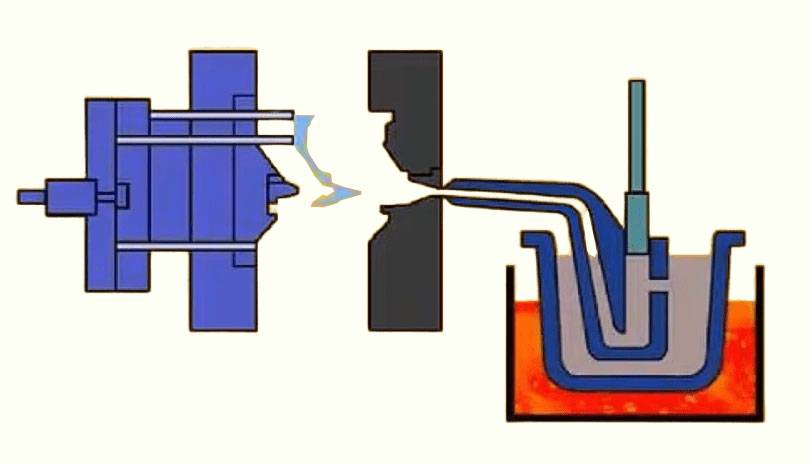

Горячее литье под давлением используется для создания сложных форм путем впрыска расплавленного диоксида циркония в форму при высоких температурах. Этот метод позволяет изготавливать детализированные и точные компоненты, но требует точного контроля температуры и может быть энергоемким.

Инжекционное формование со скольжением предполагает смешивание порошка диоксида циркония с жидкой средой для получения суспензии, которая затем впрыскивается в форму. Эта техника особенно полезна для производства тонкостенных изделий сложной формы. Однако она требует тщательного контроля вязкости суспензии и условий сушки для предотвращения растрескивания.

Литье в лентуИзвестный также как литье шабером или литье со скольжением, метод, при котором суспензия порошка диоксида циркония распределяется тонким слоем и затем высушивается, образуя гибкую ленту. Этот метод широко используется при производстве многослойной керамики и электронных компонентов. Основная сложность заключается в достижении равномерной толщины и предотвращении дефектов в процессе сушки.

Каждый из этих методов формования играет важную роль в производстве циркониевой керамики, способствуя универсальности и широкому применению материала.

Методы спекания

Методы спекания имеют решающее значение для превращения порошка диоксида циркония в высокоплотные, механически прочные керамические компоненты. К основным методам относятсятрадиционное спекание,спекание горячим прессованием,спекание горячим изостатическим прессованиемимикроволновое спекание. Каждый метод обладает определенными преимуществами, подходящими для конкретного применения.

Традиционное спекание это наиболее простой метод, предполагающий нагрев спрессованного порошка до соответствующей температуры без внешнего давления. Этот метод можно применять в коробчатых или трубчатых печах, но для обеспечения безопасности и оптимальных результатов требуется контролируемая атмосфера. Несмотря на свою простоту, обычное спекание может не обеспечить высокую плотность или наиболее равномерные свойства.

Спекание горячим прессованием иСпекание горячим изостатическим прессованием В обоих случаях в процессе спекания применяется давление, что значительно повышает плотность и однородность конечного продукта. Горячее прессование предполагает одноосное давление, а горячее изостатическое прессование использует газ для равномерного давления со всех сторон. Эти методы особенно полезны для достижения плотности, близкой к теоретической, и минимизации пористости.

Микроволновое спекание представляет собой более инновационный подход, использующий микроволновую энергию для внутреннего нагрева материала. Этот метод позволяет ускорить время спекания и потенциально снизить энергопотребление по сравнению с традиционными методами. Однако он требует особых условий и материалов, чувствительных к микроволновому нагреву.

Выбор метода спекания зависит от желаемых свойств конечного продукта, конкретного применения и ограничений производственного процесса. Каждый метод имеет свой набор преимуществ и проблем, что делает необходимым тщательный выбор наиболее подходящего метода для конкретного применения.

| Метод спекания | Преимущества | Проблемы |

|---|---|---|

| Обычное спекание | Простой, широко применимый | Может не достигать высоких плотностей, требует контролируемой атмосферы |

| Спекание горячим прессованием | Высокая плотность, однородные свойства | Требуется специализированное оборудование, может быть дорогостоящим |

| Спекание горячим изостатическим прессованием | Плотность, близкая к теоретической, отличная однородность | Сложный и дорогой, требует точного контроля давления газа |

| Микроволновое спекание | Более быстрое время спекания, потенциальная экономия энергии | Требуются материалы, чувствительные к микроволновому нагреву, особые условия |

Понимание этих методов спекания и их последствий жизненно важно для достижения желаемых свойств циркониевой керамики, обеспечивающих ее эффективность в различных промышленных и коммерческих приложениях.

Области применения циркониевой керамики

Промышленное и коммерческое применение

Циркониевая керамика нашла широкое применение во множестве отраслей промышленности, каждая из которых использует ее уникальные свойства для повышения производительности и долговечности. В сфереэлектроника 3Cциркониевая керамика ценится за высокую твердость и износостойкость, что делает ее идеальной для компонентов, требующих точности и долговечности, таких как корпуса мобильных телефонов и объективы камер.

Вмашиностроительный секторЦиркониевая керамика используется благодаря своей исключительной термостойкости и устойчивости к коррозионным средам, что имеет решающее значение для компонентов, подвергающихся воздействию экстремальных условий. К ним относятся подшипники, уплотнения и режущие инструменты, от которых требуется прочность и надежность.

Сайтоптическая коммуникационная промышленность Прозрачность диоксида циркония в инфракрасном диапазоне позволяет использовать его в оптических волокнах и линзах, способствующих высокоскоростной передаче данных. Кроме того, его химическая инертность гарантирует, что эти компоненты не подвержены влиянию материалов, с которыми они взаимодействуют, сохраняя оптическую четкость и производительность в течение долгого времени.

Вхимической и медицинской промышленностициркониевая керамика используется благодаря своей биосовместимости и устойчивости к химическому воздействию. В химической промышленности они используются в клапанах и насосах, работающих с агрессивными жидкостями, а в медицине - в протезах и имплантатах благодаря своей нетоксичности и способности органично встраиваться в ткани человека.

На сайтеавтомобильный и авиационный секторы также широко используют циркониевую керамику. В автомобилях она используется в компонентах двигателей, требующих высокой термостойкости и механической прочности, таких как турбокомпрессоры и выхлопные системы. В авиации циркониевая керамика используется в лопатках турбин и других критически важных деталях, которые должны выдерживать экстремальные температуры и давление в полете, обеспечивая безопасность и эффективность.

| Промышленность | Примеры применения | Используемые ключевые свойства |

|---|---|---|

| 3C Electronics | Корпуса мобильных телефонов, объективы камер | Высокая твердость, износостойкость |

| Машиностроение | Подшипники, уплотнения, режущие инструменты | Термостойкость, коррозионная стойкость |

| Оптические коммуникации | Оптические волокна, линзы | Инфракрасная прозрачность, химическая инертность |

| Химическая и медицинская промышленность | Клапаны, насосы, протезы, имплантаты | Биосовместимость, химическая стойкость |

| Автомобильная и авиационная промышленность | Турбокомпрессоры, выхлопные системы, лопатки турбин | Термостойкость, механическая прочность |

Эти разнообразные области применения подчеркивают универсальность и прочность циркониевой керамики, делая ее одним из важнейших материалов в современных промышленных и коммерческих отраслях.

Будущее развитие

В будущем порошок оксида циркония будет развиваться в направлении достижения более высокой чистоты, сверхтонких размеров частиц и повышенной стабильности, избегая при этом агломерации и обеспечивая превосходную однородность. Это не просто усовершенствование существующих свойств, а стратегическое продвижение, направленное на раскрытие новых функциональных возможностей и расширение сферы применения в ранее неизведанных областях.

В качестве иллюстрации рассмотрим потенциальные возможности применения в биомедицинском секторе. Высокочистые, ультратонкие порошки диоксида циркония могут сыграть важную роль в разработке биосовместимых имплантатов с превосходными механическими свойствами, таких как зубные имплантаты и ортопедические протезы. Отсутствие агломерации гарантирует, что эти материалы могут быть обработаны в сложные формы с минимальными дефектами, тем самым улучшая их общие характеристики и долговечность.

| Аспекты развития | Текущее состояние | Будущая цель | Потенциальные применения |

|---|---|---|---|

| Чистота | Умеренно высокая | Высокая чистота | Биомедицинские имплантаты, передовая электроника |

| Размер частиц | Мелкие | Сверхтонкие | Покрытия высокого разрешения, прецизионная обработка |

| Агломерация | Некоторая агломерация | Без агломерации | Однородные керамические тела, бездефектные компоненты |

| Однородность | Хорошо | Отлично | Неизменные свойства материала, надежная работа |

| Стабильность | Стабильность | Высокая стабильность | Долговечность, устойчивость к воздействию факторов окружающей среды |

Более того, расширение производства изделий из диоксида циркония на новые функции и области может произвести революцию в самых разных отраслях - от электроники до защиты окружающей среды. Например, циркониевая керамика может служить катализатором в экологически чистых химических процессах, снижая потребность во вредных химикатах и уменьшая потребление энергии.

Таким образом, будущая траектория развития порошков оксида циркония будет динамичным путешествием к непревзойденной чистоте, точности и универсальности, открывающим множество возможностей в различных отраслях.

Связанные товары

- Прецизионно обработанная стабилизированная иттрием циркониевая керамическая пластина для передовой тонкой керамики

- Изготовленные на заказ специальные керамические пластины из оксида алюминия и циркония для переработки передовой тонкой керамики

- Прецизионно обработанный стабилизированный цирконием керамический стержень из оксида циркония для производства передовой тонкой керамики

- Прецизионные циркониевые керамические шарики для производства передовой тонкой керамики

- Диоксид циркония Керамическая прокладка Изоляционная Инженерная Усовершенствованная тонкая керамика

Связанные статьи

- Углубленное исследование изостатических прессов: типы, применение и преимущества

- 5 основных характеристик высококачественной печи для спекания диоксида циркония

- Понимание кварцевых электролитических элементов: Применение, механизмы и преимущества

- Стоматологические печи Идеальное решение для обработки фарфора

- Раскрытие исключительных свойств и областей применения оптических кварцевых пластин