Цель пилотного испытания фильтр-пресса

Оглавление

- Цель пилотного испытания фильтр-пресса

- Описание пилотных фильтр-прессов HPL300, HPL470 и HPL500.

- Конфигурации фильтр-прессов со встраиваемой камерой и мембраной

- Основная процедура испытаний и наблюдения

- Фильтровальные ткани

- Химикаты и фильтрующие добавки

- Определение химических веществ для кондиционирования

- Использование раствора хлорида железа и гашеной извести.

- Добавление фильтрующих добавок и других неорганических химикатов.

- Тестовая процедура

- Фильтровальные ткани

- Идеальное содержание воды при экстракции этанола

- Характеристики материала

- Конденсатные ловушки

- Входные фильтры и водоотделители

- Тестовая процедура

- Вопросы безопасности

- Особые примечания для фильтр-прессов HPL470 и HPL500

Пилотное испытание фильтр-пресса служит цели сбора данных, необходимых для точного определения размеров полномасштабной системы фильтр-пресса. Эти данные включают в себя различные параметры, такие как твердая фаза кека, плотность кека, общее время обработки, время обработки для каждого этапа, твердые вещества подаваемой суспензии, pH суспензии, дозировки химического кондиционирования и максимальное рабочее давление для каждой стадии процесса. Кроме того, также могут быть собраны другие данные, такие как взвешенные твердые вещества в фильтрате, pH суспензии и специальный химический анализ, необходимый для процесса.

Сбор данных для определения размеров полномасштабной системы фильтр-пресса

Во время пилотного испытания фильтр-пресса обычно включаются следующие этапы:

Приготовление : Подготавливается суспензия или суспензия, а фильтр-пресс снабжается соответствующими пластинами и фильтровальной тканью.

Наполнение и фильтрация : Насос включается, и пресс наполняется. Фильтрат наблюдают, и начинается отсчет времени. Пробы фильтрата отбираются через регулярные промежутки времени. Испытание продолжается до тех пор, пока не будут достигнуты условия как низкого расхода, так и максимального давления для фильтрации.

Дополнительные шаги для испытания мембраны : Если это испытание мембраны, после достижения максимального давления можно выполнить дополнительные этапы, такие как промывка осадка, сжатие мембраны и продувка воздухом.

Удаление и анализ осадка . После завершения испытания пресс открывают и осадок на фильтре удаляют. Образцы кека отбираются для анализа, включая измерения твердого остатка кека, плотности кека, толщины кека и других необходимых параметров. Во время этого процесса важно следить за отделением осадка и наблюдать за общим состоянием поверхности фильтровальной ткани.

Испытание с утопленной камерой для пилотных фильтр-прессов : Для пилотных фильтр-прессов, использующих пластины с утопленными камерами, ткань устанавливается на фильтрующие пластины, а пластины помещаются в раму фильтр-пресса. Пресс закрывается и находится под необходимым давлением. Фильтратные клапаны открываются, и запускаются питательный насос и насос подачи полимера. Тест продолжается, как указано выше.

Проведя пилотное тестирование фильтр-пресса, предприятия могут собрать необходимые данные для определения подходящего размера и конфигурации для полномасштабной системы фильтр-пресса. Это обеспечивает оптимальную эффективность фильтрации и производительность в различных промышленных процессах.

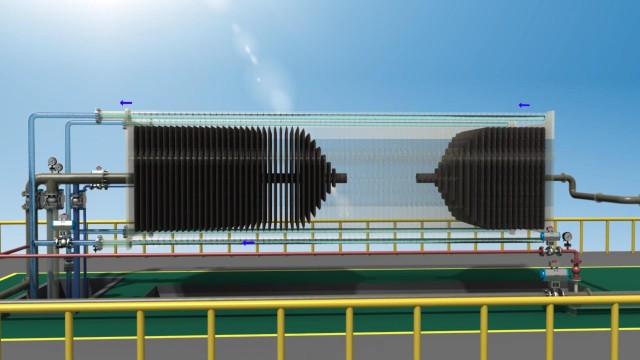

Описание пилотных фильтр-прессов HPL300, HPL470 и HPL500.

Пилотные фильтр-прессы HPL300, HPL470 и HPL500 представляют собой фильтр-прессы с боковой панелью, каждый из которых оснащен ручным гидравлическим насосом. Эти фильтр-прессы состоят из рамы, гидравлической системы и фильтрующих плит с фильтровальной тканью. В HPL500 можно использовать фильтрующие пластины размером 470 x 470 мм или фильтрующие пластины 500 x 500 мм, тогда как в HPL470 можно использовать только пластины размером 470 x 470 мм. В HPL300 используются пластины размером 300 x 300 мм. Другое оборудование, необходимое для испытания, включает насосы и смесительные баки с мешалками.

Конфигурации фильтр-прессов со встраиваемой камерой и мембраной

Существует две основные конфигурации фильтр-прессов: с утопленной камерой и мембранный. Пилотные прессы HPL470 и HPL500 подходят для всех испытаний обеих конфигураций. Для испытания встраиваемой камеры требуется фильтр-пресс, питающий насос(ы) и смесительный бак со мешалкой. Для испытания мембраны требуется все оборудование, необходимое для испытания в утопленной камере, а также источник сжатого газа для сжатия мембраны и необходимое оборудование для контроля сжатия мембраны. HPL300 подходит для испытаний в утопленной камере и базовых мембранных испытаний без промывки осадка.

Основная процедура испытаний и наблюдения

Базовый тест начинается с подготовки суспензии или суспензии по мере необходимости и установки подходящих пластин и фильтровальной ткани в фильтр-пресс. Когда пресс и образец готовы, включается насос и пресс заполняется. Фильтрат будет виден, когда пресс будет заполнен, и начнется отсчет времени и отбор проб фильтрата. Испытание продолжается до тех пор, пока не будут достигнуты условия как низкого расхода, так и максимального давления для фильтрации.

В случае испытания в утопленной камере испытание на этом заканчивается. При испытании мембраны его продолжают дополнительными этапами, такими как промывка осадка, сжатие мембраны и дополнительная продувка воздухом. По завершении испытания пресс открывают, осадок на фильтре удаляют и отбирают образцы осадка. Во время отделения осадка важно следить за тем, как выделяется осадок, и за общим состоянием поверхности фильтровальной ткани. Высвобождение осадка обычно несколько лучше на более крупном прессе, но если на тестовом устройстве высвобождение плохое, то и на более крупном аппарате высвобождение также будет плохим.

Во время испытания важно собирать такие данные, как твердое вещество кека, плотность кека, общее время обработки, время обработки для каждого этапа, содержание твердых веществ в суспензии, pH суспензии, фактические дозировки химикатов для кондиционирования и максимальное рабочее давление для каждой стадии процесса. Дополнительные данные, которые часто собираются, включают взвешенные твердые вещества в фильтрате, pH суспензии и специфический химический анализ, необходимый для процесса.

Подводя итог, можно сказать, что пилотные фильтр-прессы HPL300, HPL470 и HPL500 представляют собой универсальное оборудование для проведения пилотных испытаний фильтр-прессов. Их можно использовать как для утопленной камеры, так и для мембранной конфигурации, в зависимости от конкретных требований к испытаниям. Процедура испытания включает в себя подготовку суспензии, заполнение пресса и контроль процесса фильтрации до достижения желаемых условий. Сбор точных данных во время испытаний имеет решающее значение для определения размера полномасштабной системы фильтр-пресса.

Фильтровальные ткани

Когда дело доходит до выбора фильтровальной ткани для вашего фильтр-пресса, следует учитывать два основных критерия: исходное качество фильтрата и отделение осадка. Исходное качество фильтрата означает, насколько чист фильтрат, когда он впервые проходит через ткань. В технологических процессах обычно приоритет отдается улучшению исходного качества фильтрата, даже если это означает несколько худшее отделение осадка. С другой стороны, в большинстве случаев переработки отходов обычно отдается предпочтение улучшению отделения осадка, даже если это означает несколько более загрязненный первоначальный фильтрат. В конечном счете, выбор фильтровальной ткани предполагает сочетание опыта, проб и ошибок.

Еще одним важным фактором, который следует учитывать, является химическая совместимость тканевого материала с суспензией. Разные ткани имеют разный уровень устойчивости к различным химикатам, поэтому важно выбрать ткань, способную противостоять воздействию конкретных химикатов, присутствующих в жидком растворе. Это крайне важно для обеспечения долговечности и эффективности фильтровальной ткани.

Помимо фильтровальной ткани, существуют также химикаты и фильтрующие добавки, которые можно использовать для улучшения процесса фильтрации. Химическое кондиционирование включает добавление химикатов в суспензию для повышения эффективности фильтрации. Однако важно отметить, что в большинстве технологических процессов химическое кондиционирование невозможно из-за риска загрязнения продукта.

Некоторые распространенные химические вещества, используемые для химического кондиционирования, включают раствор хлорида железа, который коммерчески доступен с концентрацией 36% и плотностью 1,378 г/мл. Правильные дозировки этих химикатов можно определить путем тестирования.

Фильтр-прессы широко используются в различных отраслях промышленности и применениях для разделения жидкости и твердых веществ. Их можно настроить в соответствии с конкретными потребностями, такими как производительность фильтрации, количество камер, размер фильтрующих пластин и материалы конструкции. Отрасли, в которых обычно используются фильтр-прессы, включают переработку продуктов питания и напитков, химическое производство, горнодобывающую промышленность, производство электроэнергии, производство заполнителей, асфальта и цемента, сталелитейные заводы и муниципальные предприятия.

В целом, фильтровальные ткани играют решающую роль в процессе фильтрации фильтр-пресса. Принимая во внимание критерии исходного качества фильтрата, отделения осадка и химической совместимости, вы можете выбрать правильную фильтровальную ткань для ваших конкретных потребностей.

Химикаты и фильтрующие добавки

Определение химических веществ для кондиционирования

Химические вещества, используемые для химического кондиционирования в процессах фильтрации, определяются посредством испытаний для определения правильных дозировок химикатов. Важно отметить, что в большинстве технологических процессов химическое кондиционирование невозможно из-за загрязнения продукта.

Использование раствора хлорида железа и гашеной извести.

При использовании хлорида железа и извести для приготовления жидкого раствора рекомендуется сначала добавить хлорид железа и хорошо перемешать, прежде чем добавлять известь и хорошо перемешать. Обычно используют раствор хлорида железа известной концентрации и плотности. Коммерчески доступный раствор хлорида железа обычно имеет концентрацию 36% и плотность 1,378 г/мл.

Гашеную известь химической чистоты с содержанием Ca(OH)2 90–95 % или доступным CaO 68–72 % обычно приготавливают в виде суспензии с концентрацией 10 % по массе и добавляют в суспензию. Плотность 10% суспензии составляет 1,08 г/мл.

Добавление фильтрующих добавок и других неорганических химикатов.

Фильтрующие добавки обычно добавляют в виде суспензий, обычно в концентрации 10% по весу. Другие неорганические химикаты можно добавлять в виде растворов или суспензий, в зависимости от конкретного используемого химиката.

Тестовая процедура

Навоз и общие препараты

При проведении испытаний важно как можно точнее имитировать ожидаемые условия процесса, особенно при начальной скорости подачи насоса. Однако это может быть затруднительно из-за различных размеров используемых питательных насосов.

Фильтровальные ткани

Выбор фильтровальных полотен осуществляется по двум критериям: исходному качеству фильтрата и отделению осадка. В технологических процессах обычно приоритет отдается улучшению исходного качества фильтрата, а не отделению осадка. И наоборот, в большинстве случаев переработки отходов слегка загрязненный исходный фильтрат может быть принят для улучшения отделения осадка. Выбор ткани обычно основан на опыте, методе проб и ошибок. Кроме того, важным фактором является химическая совместимость тканевого материала с суспензией.

Идеальное содержание воды при экстракции этанола

Во время экстракции растворителями, например, при экстракции этанолом, идеальное содержание воды колеблется от 70% до 95%. Водные добавки служат катализаторами окисления мембран патогенных клеток и могут помочь снизить затраты и опасность возгорания. В случае растворителей класса FCC, которым требуется чистая вода при необходимости разбавления, используется микрофильтрованная вода с уровнем чистоты 0,2 микрона и деионизированная вода, чтобы гарантировать отсутствие в продукте тяжелых металлов, летучих веществ, пирогенов и микробов.

Характеристики материала

При анализе продукта на предмет его соответствия желаемым спецификациям учитываются несколько характеристик материала: текучесть, прочность на сжатие, объемная плотность, прочность на раздавливание, химический анализ, а также отбор проб газа и мониторинг. Эти характеристики помогают определить, соответствует ли продукт желаемым спецификациям, и способствуют масштабированию процесса. Данные процесса, такие как время пребывания, наклон печи, температурные требования, скорость вращения печи, выбросы и скорость подачи, также могут способствовать достижению желаемых характеристик продукта.

Конденсатные ловушки

Конденсатоуловители используются для удаления конденсированной жидкости из вакуумной линии всасывания. Они работают за счет адсорбции паров на материальной среде или охлаждающих поверхностях, расположенных в вакуумной линии, или за счет комбинации того и другого. Для слива конденсата из конденсатоотводчиков требуется регулярное техническое обслуживание. Некоторые ловушки имеют автоматические системы слива и автоматическое отключение насоса, когда ловушки достигают и проходят точки высокого уровня. Водоотделители могут быть прозрачными или иметь смотровые стекла, указывающие на необходимость слива.

Входные фильтры и водоотделители

Входные фильтры из бумаги, полиэтилена или активированного угля, а также водоотделители помогают сохранять вакуумное масло незагрязненным в течение более длительных периодов эксплуатации. Эти фильтры необходимы для предотвращения попадания в насос твердых частиц, которые могут повредить стенки и снизить эффективность. Кроме того, частицы внутри насоса могут вызвать повреждение и привести к заклиниванию, выходу из строя и длительному ремонту. Рекомендуется иметь резервный насос или обратиться в ближайшую опытную мастерскую по ремонту насосов.

Тестовая процедура

Приготовление суспензии

Для начала процедуры испытания пилотных фильтр-прессов необходимо установить ткань на фильтр-плиты и поместить пластины в раму фильтр-пресса. Закройте пресс и создайте в гидравлическом цилиндре необходимое давление. Важно отметить, что процедура выполнения жима лежа описана в разделе 6.4.2. Кроме того, откалибруйте насосы согласно инструкциям производителя.

Процедура испытаний в утопленной камере и наблюдения

- Закройте пресс и убедитесь, что гидравлическое давление закрытия достигнуто, прежде чем затягивать стопорное кольцо.

- Закройте нижние фильтрационные клапаны и откройте верхние фильтрационные клапаны. Убедитесь, что впускные клапаны продувки воздухом и впускные клапаны промывочной воды закрыты.

- Приготовьте навоз по мере необходимости, используя химические кондиционеры или корм для организма.

- Запустите подающий насос и любой насос подачи полимера.

- После заполнения пресса, что должно занять примерно 2-5 минут, будет виден фильтрат, выходящий из коллектора для фильтрата. Начните отсчет времени прогона и сбора фильтрата.

- Через определенные промежутки времени записывайте объем фильтрата, собранного за этот интервал времени, и давление в конце интервала.

- В зависимости от концентрации суспензии откройте нижние клапаны фильтрата на 0-6 минуте начала цикла. Для очень концентрированных растворов (более 50%) немедленно откройте клапаны. Для суспензий с концентрацией примерно до 8-10% подождите 6 минут, чтобы обеспечить хороший слой осадка на всей фильтровальной ткани.

- Продолжайте работу до тех пор, пока не будет достигнуто максимальное давление и скорость потока не достигнет 10-15 л/м2-час. На этом этапе пресс заполнен и прогон окончен. Фактический расход терминала определяется общей площадью фильтрации.

- Выключите насосы и закройте все всасывающие клапаны насосов, чтобы предотвратить просачивание через насос. Медленно откройте клапан слива шлама, чтобы сбросить давление в прессе. Подождите, пока давление не достигнет 0 фунтов на квадратный дюйм, прежде чем открывать пресс.

- Когда давление равно 0 фунтов на квадратный дюйм, а клапан слива шлама все еще открыт, откройте пресс и сбросьте осадок. Каждый осадок снимается и взвешивается, а также отбираются пробы для определения твердого вещества, плотности и толщины кека и любого другого необходимого анализа. Наблюдайте за выпуском торта и опишите его соответствующим образом.

Процедура испытания мембраны и наблюдения

- Испытание мембраны первоначально соответствует процедурам испытания в утопленной камере (этапы 1–9) при использовании мембранных пластин с центральной подачей. При использовании угловых мембранных пластин ни один из клапанов для фильтрата не закрывается, а подача суспензии осуществляется в верхнем правом углу стойки, обращенной к стойке. Обратите внимание, что мембранные шланги присоединяются позже.

- После того как оборудование спроектировано и изготовлено, иногда необходимы обширные испытания на предприятии производителя оборудования. Для определения характеристик камеры проводятся исследования однородности температуры. Фактические образцы продукции проходят строгие технологические циклы с использованием инертных и активных газов для имитации реальных условий процесса. Эти процессы дополнительно совершенствуются на предприятии пользователя до тех пор, пока все желаемые свойства не будут получены в конечном продукте.

- Выньте из эксикатора два диска из нержавеющей стали. Поместите кусок предварительно вырезанного картона поверх одного диска и заполните вырезанное отверстие мелко измельченной смесью. Положите сверху второй диск из нержавеющей стали и перенесите сэндвич на пестик в гидравлическом прессе. Перемещайте рукоятку гидравлического насоса вниз накачивающими движениями, пока пестик не достигнет верхней части камеры насоса. Затем переместите рукоятку насоса вверх и качайте, пока давление не достигнет 20 000 куб.см. Ослабьте давление с помощью небольшого рычага на левой стороне и удерживайте до тех пор, пока образец и пестик не окажутся полностью вниз. Снимите диски и разберите их. Пленка должна быть однородной и прозрачной на вид. Вставьте его в держатель ИК-образца и запустите спектр.

- Базовое испытание мембраны начинается с подготовки суспензии по мере необходимости и подготовки фильтр-пресса путем установки подходящих пластин и фильтровальной ткани. Как только пресс и образец будут готовы, включите насос и наполните пресс. Начинайте отсчет времени и отбор проб фильтрата, когда пресс будет заполнен. Продолжайте испытание до тех пор, пока не будут достигнуты условия как низкого расхода, так и максимального давления для фильтрации. При испытании в утопленной камере испытание завершается. При испытании мембраны его продолжают с дополнительной промывкой осадка, сжатием мембраны и дополнительной продувкой воздухом. После завершения испытания откройте пресс, удалите осадок на фильтре и возьмите образцы осадка. Во время отделения осадка наблюдайте за тем, как выделяется осадок, и за общим состоянием поверхности фильтровальной ткани. Обратите внимание, что освобождение осадка обычно происходит лучше на прессе большего размера, но плохое освобождение на испытательном устройстве указывает также на плохое освобождение на более крупном устройстве.

Помните, что важно тщательно очищать пластины KBr после каждой процедуры, чтобы предотвратить загрязнение будущих образцов.

Вопросы безопасности

Меры безопасности при испытаниях в утопленной камере и мембранных испытаниях

Для создания температуры выше 500°C необходимо высокое напряжение. Высокое напряжение сопряжено с опасностью поражения электрическим током, пожара и серьезных ожогов. Убедитесь, что печь правильно заземлена и к печи не подключены незакрепленные провода, и во время работы надевайте всю необходимую защитную одежду. Программу печи следует остановить или выключить печь перед открытием дверцы печи. Обратите внимание, что материал не всегда будет светиться или казаться горячим, но при неправильном обращении он может вызвать серьезные ожоги. Элементы печей могут быть обнажены и легко повреждены при ударе или царапинах. Их замена очень дорогая. Элементы печи работают под высоким током и могут быть опасны при прикосновении.

Опасности для здоровья

Классифицируйте свое применение . Если вы хотите протестировать образцы полимеров, резины или пищевых продуктов, очень важно знать точную температуру, при которой образец начнет превращаться в пары. Если вы ничего об этом не знаете, не пропустите проверку стандартов тестирования, которые лучше всего подходят для этого.

Классифицируйте необходимое пространство . Возможно, в вашей небольшой лаборатории не хватит места для хранения этой громоздкой коробки. Ну и в таком случае измерьте габариты машины.

Классификация размеров камеры : необходимо знать размер промышленной камеры. Если вы хотите протестировать образец резины или полимера, он будет иметь указанный размер камеры. Однако при тестировании образцов пищевых продуктов размер камеры варьируется.

Контроль температуры : Те, кто не знает, должны знать, что муфельная печь предназначена для сжигания образца в указанной камере, что имеет значение для постоянства тепла. Проверьте, есть ли в камере система контроля температуры или нет?

Функции безопасности : при выборе очень важно иметь функции безопасности. Помня об этом факте, всегда ищите датчик автоматического отключения, который отвечает за контроль сгорания нагревательных спиралей, а также перегрева.

Безопасность

Из всех особенностей печи для спекания, пожалуй, самой важной является безопасность. В конце концов, эти печи достигают чрезвычайно высоких температур и удерживаются там долгое время. И для этого они используют высокую силу тока.

После того как оборудование спроектировано и изготовлено, иногда требуется проведение масштабных испытаний на предприятии производителя оборудования. Для определения характеристик камеры проводятся исследования однородности температуры. Во многих случаях реальные образцы продукта проходят строгие технологические циклы с использованием инертных и активных газов для имитации реальных условий процесса. Эти процессы дополняются и уточняются на предприятии пользователя с внесением корректировок до тех пор, пока все желаемые свойства не будут получены в конечном продукте.

Одним из недостатков стандартного стеклянного реактора высокого давления является возможность взрыва из-за труднопрогнозируемого избыточного внутреннего давления и отсутствия механизма сброса давления. Однако при надлежащем обеспечении безопасности, предусмотренном производителем, оператор может безопасно выполнять большинство реакций.

Недостатками металлического реактора давления (бомбы) являются установка, обслуживание и коррозионная активность.

Особые примечания для фильтр-прессов HPL470 и HPL500

Описание рамы и гидравлики фильтр-пресса

Фильтр-прессы HPL470 и HPL500 представляют собой фильтр-прессы с боковой планкой и ручным гидравлическим насосом. Они состоят из рамы из углеродистой стали с боковыми поперечинами, установленными на полозьях. Подвижная головка, также известная как подвижная головка, имеет подвижную удлинительную часть, которая позволяет перемещать ее дальше в сторону во время выгрузки кека. Удлинитель имеет кнопки на обоих концах для обеспечения правильного выравнивания во время закрытия пресса с толкателем и гидравлическим цилиндром.

Фильтр-пресс HPL500 оснащен ручным гидравлическим насосом с резервуаром и гидроцилиндром. Усилие закрытия составляет 400 бар (6000 фунтов на квадратный дюйм). На ручном насосе имеется клапан, который контролирует, поступает ли гидравлическая жидкость в цилиндр или возвращается в резервуар. Пресс также имеет стопорное кольцо на цилиндре для механического поддержания надлежащего закрытия пресса.

Фильтр-пресс HPL470 также оснащен ручным гидравлическим насосом с резервуаром и гидравлическим цилиндром. Закрывающее усилие составляет 4000 фунтов на квадратный дюйм. Подобно HPL500, он имеет клапан на ручном насосе для регулирования потока гидравлической жидкости и стопорное кольцо на цилиндре для поддержания закрытия пресса.

Фронтальная обвязка и работа пресса

Фронтальная обвязка фильтр-пресса состоит из привинченных коллекторов с центральной подачей и четырех угловых выпусков фильтрата. Для мембраны с угловой подачей центральная подача игнорируется, а для подачи используется верхний правый порт для фильтрата.

В процессе работы пресса подбирают необходимую толщину кека и устанавливают головную, промежуточную и хвостовую пластины, чередуя отверстия для слива фильтрата. Пресс следует эксплуатировать со следующими ограничениями: максимальное давление 225 фунтов на квадратный дюйм и низкая скорость потока, не превышающая 15 л/м2-час.

Монтаж и эксплуатация заглубленных камерных плит

Утопленные камерные пластины, используемые в фильтр-прессах HPL470 и HPL500, представляют собой стандартные центральные пластины подачи. У них есть тряпки с бочкообразным вырезом, которые удерживаются на месте тканевыми завязками.

Для установки пластин их следует разместить в прессе в правильном порядке. Можно установить максимум 4 камеры (5 пластин). При необходимости за торцевой пластиной можно установить дополнительные распорные пластины, если гидравлический цилиндр выдвигается.

Описание, установка и эксплуатация пакета мембранных пластин.

Пакет мембранных пластин, используемый в фильтр-прессах HPL470 и HPL500, состоит из серии мембранных пластин и «утопленных» пластин. Пластины чередуются: заглубленный – мембрана – заглубленный – мембрана и т.д. Мембранные плиты имеют сварную мембрану из ПП.

Для мембран с угловой подачей суспензия подается в верхний правый угол тарелок. Ткани представляют собой отдельные листы, удерживаемые на месте с помощью стопорного кольца в угловых отверстиях подачи. Переходная пластина используется для адаптации порта пресса диаметром 500 мм к порту пластины мембраны диаметром 470 мм.

Для мембран с центральной подачей суспензия подается в центральный порт подачи. Ткани имеют бочкообразную форму, за исключением хвостовой пластины, которая накидная. Тканевые завязки используются для фиксации ткани на месте. Переходная пластина также используется для адаптации порта пресса к порту мембранных пластин.

При монтаже плиты должны быть размещены в прессе в правильном порядке, при этом устанавливается максимум 4 камеры (5 плит). При необходимости за торцевой пластиной можно добавить дополнительные проставочные пластины.

Во время работы мембранного пресса пресс обычно заполняется под давлением подачи не более 100 фунтов на квадратный дюйм. Мембраны можно надувать с помощью сжатого газа или воды при максимальном давлении 225 фунтов на квадратный дюйм. Необходимо надувать только каждую вторую мембранную пластину, даже если используется «полный» пакет мембранных пластин.

Важно отметить, что существует две основные конфигурации фильтр-прессов: с утопленной камерой и мембранный. Пилотные прессы HPL470 и HPL500 подходят для испытаний обеих конфигураций. Для испытаний в утопленной камере требуется фильтр-пресс, питающий насос(ы) и смесительный бак со мешалкой. Мембранные испытания требуют всего оборудования, необходимого для испытаний в утопленной камере, а также источника сжатого газа для сжатия мембраны и необходимого оборудования для контроля сжатия мембраны. HPL300 подходит для испытаний в утопленной камере и базовых мембранных испытаний без промывки осадка.

Если вы заинтересованы в этом продукте, вы можете посетить веб-сайт нашей компании: https://kindle-tech.com/product-categories/heated-lab-press , мы всегда настаиваем на принципе качества в первую очередь. В процессе производства мы строго контролируем каждый этап процесса, используя высококачественные материалы и передовые технологии производства, чтобы обеспечить стабильность и долговечность нашей продукции. чтобы гарантировать, что их работа соответствует самым высоким стандартам. Мы верим, что только предоставляя клиентам отличное качество, мы сможем завоевать их доверие и долгосрочное сотрудничество.

Связанные товары

- Гидравлический мембранный лабораторный фильтр-пресс для лабораторной фильтрации

- Узкополосные фильтры для прецизионных применений

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Лабораторный гидравлический пресс для таблеток для применений XRF KBR FTIR

- Автоматическая лабораторная гидравлическая таблеточная машина для лабораторного использования

Связанные статьи

- Мини-таблеточный пресс лабораторного масштаба: применение, процессы и функции

- Знакомство с гидравлическими прессами: Универсальность, эффективность и применение в промышленности

- Понимание фильтр-пресса: функции, компоненты и применение

- Наука о гидравлических прессах и их применении

- Применение и значение гидравлического пресса в лабораториях