Обзор холодного изостатического прессования

Оглавление

- Обзор холодного изостатического прессования

- Определение и описание холодного изостатического прессования (CIP)

- Типы CIP: влажный мешок и сухой мешок.

- Роль качества порошка и конструкции оснастки

- Изостатическое прессование мокрых мешков: концепция, преимущества и процесс

- Изостатическое прессование в сухих мешках: автоматизация и высокая производительность.

- Сравнение холодного изостатического прессования с прессованием в штампе

- Холодное изостатическое прессование при крупносерийном производстве

- Требования к процессу и материалам холодного изостатического прессования

- Преимущества и недостатки холодного изостатического прессования керамики

- Промышленное применение холодного изостатического прессования

- Сравнение холодного изостатического прессования с другими технологиями сжатия

Холодное изостатическое прессование (CIP) — это метод обработки материалов путем прессования порошков под давлением жидкости. Он аналогичен обработке металлических форм и основан на законе Паскаля, который гласит, что давление в закрытой жидкости передается одинаково во всех направлениях без каких-либо изменений по величине.

Определение и описание холодного изостатического прессования (CIP)

Холодное изостатическое прессование включает помещение порошков в эластомерную форму и приложение равномерного давления жидкости для сжатия формы. В результате получается очень компактный твердый материал. CIP можно использовать для различных материалов, таких как пластмассы, графит, керамика, порошковая металлургия и мишени для распыления.

Типы CIP: влажный мешок и сухой мешок.

Существует два вида холодного изостатического прессования:

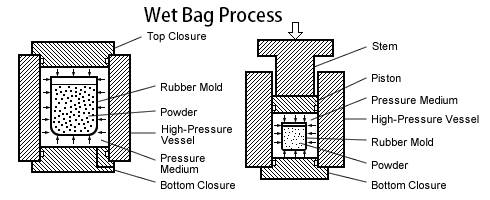

Технология мокрых мешков: в этом процессе порошок засыпается в форму и плотно запечатывается снаружи сосуда под давлением. Затем форму погружают в жидкость под давлением внутри сосуда и прикладывают изостатическое давление для сжатия порошка в твердую массу. Технология мокрых мешков не так распространена, как другой тип CIP, но ее можно использовать для производства различных размеров и форм.

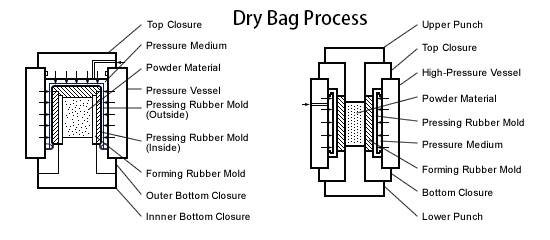

Технология сухих мешков: этот процесс больше подходит для автоматизации и высокой производительности. Порошок засыпается в форму и герметизируется снаружи сосуда под давлением, аналогично процессу изготовления мокрых мешков. Однако процесс производства сухих мешков лучше поддается автоматизации и позволяет выполнять более длительные производственные циклы.

Роль качества порошка и конструкции оснастки

Качество порошка, используемого при CIP, и конструкция инструментов играют решающую роль в успехе процесса. Качество порошка влияет на плотность и целостность конечной прессовки, а конструкция оснастки обеспечивает правильную форму и равномерное распределение давления.

Изостатическое прессование мокрых мешков: концепция, преимущества и процесс

Изостатическое прессование в мокром мешке включает погружение герметичной формы, наполненной порошком, в жидкость под давлением. Затем применяется изостатическое давление, чтобы сжать порошок в твердую форму. Этот метод может приблизиться к теоретической концепции изостатического прессования, в результате чего получается прессовка с однородной плотностью и низким захваченным напряжением. Прессование в мокрых мешках имеет то преимущество, что позволяет производить прессовки, которые требуют минимальной механической обработки и практически не деформируются при обжиге.

Изостатическое прессование в сухих мешках: автоматизация и высокая производительность.

Изостатическое прессование в сухих мешках более подходит для автоматизации и высокой производительности по сравнению с прессованием в мокрых мешках. Процесс включает в себя герметизацию формы, наполненной порошком, снаружи сосуда под давлением. Затем форму загружают в емкость, создают давление и выгружают для дальнейшей постобработки. Хотя для прессования сухими мешками может потребоваться более дорогой порошок и производительность ниже, чем при других методах уплотнения, он превосходен в автоматизации и хорошо подходит для более длительных производственных циклов.

Таким образом, холодное изостатическое прессование (CIP) — это метод уплотнения порошкообразных материалов под давлением жидкости. Существует два типа CIP: мокрый мешок и сухой мешок. Прессование в мокрых мешках обеспечивает равномерную плотность и низкую деформацию, тогда как прессование в сухих мешках больше подходит для автоматизации и высокой производительности. Качество порошка и конструкция оснастки являются важными факторами для успешной CIP-мойки.

Сравнение холодного изостатического прессования с прессованием в штампе

Различия между CIP и штамповочным прессованием

Холодное изостатическое прессование (CIP) и прессование в штампах — это два метода обработки материалов, каждый из которых имеет свои преимущества и ограничения. Понимание различий между этими двумя методами может помочь определить наиболее подходящий метод для конкретных приложений.

CIP предполагает прессование порошкообразных материалов в гибкие формы из эластомерных материалов, таких как уретан, резина или поливинилхлорид. Сжатие выполняется при комнатной температуре и с использованием таких жидкостей, как масло или вода, для равномерного приложения давления со всех направлений.

С другой стороны, прессование штампом, также известное как одноосное прессование, включает сжатие сухих порошков в полость штампа с использованием жесткой формы. Сжатие обычно применяется в одном направлении, что приводит к неоднородной плотности и возможным искажениям.

Холодное изостатическое прессование против одноосного формования

Преимущества CIP перед одноосным прессованием: сложные формы и уменьшенные деформации.

Одним из существенных преимуществ CIP перед одноосным прессованием является возможность производить детали сложной формы. Гибкие формы, используемые в CIP, позволяют создавать сложную геометрию, которую было бы трудно достичь при прессовании. Это делает CIP особенно подходящим для применений, требующих сложных или специально разработанных компонентов.

Кроме того, CIP минимизирует искажения и растрескивание, вызванные неравномерной упаковкой частиц. Равномерное давление, прикладываемое со всех сторон при CIP, приводит к более однородной плотности и снижает вероятность структурных дефектов. Это особенно важно для компонентов сложной формы, искажения которых могут поставить под угрозу функциональность и структурную целостность конечного продукта.

Обстоятельства, благоприятствующие использованию CIP вместо одноосного прессования.

Хотя и CIP, и штамповка имеют свои преимущества, существуют определенные обстоятельства, когда CIP является предпочтительным методом:

Сложные формы: при производстве компонентов сложной геометрии или индивидуального дизайна CIP обеспечивает большую гибкость и точность по сравнению с прессованием в штампах.

Снижение искажений: если конечный продукт требует высокой точности размеров и минимальных искажений, предпочтительным методом является CIP из-за равномерного приложения давления.

Устранение воскового связующего. В отличие от штамповки, CIP не требует использования воскового связующего. Это исключает необходимость операций депарафинизации, упрощая производственный процесс и снижая затраты.

Равномерная усадка во время спекания: равномерная плотность сырца, достигаемая за счет CIP, приводит к более равномерной усадке в процессе спекания. Это имеет решающее значение для поддержания хорошего контроля формы и однородных свойств конечного продукта.

Большие или маленькие формы: CIP можно использовать как для небольших, так и для крупных компонентов, что делает его универсальным методом для широкого спектра применений.

Важно отметить, что, хотя CIP предлагает преимущества с точки зрения сложности формы и уменьшения искажений, прессование в штампах все же может быть более подходящим для определенных применений. Прессование в штампах часто предпочтительнее для компонентов простой формы, таких как тонкие плитки, где можно достичь отличных результатов.

В заключение, понимание различий между холодным изостатическим прессованием (CIP) и штамповочным прессованием имеет решающее значение для выбора наиболее подходящего метода для конкретных применений обработки материалов. CIP превосходно производит компоненты сложной формы с меньшими искажениями, предлагая преимущества с точки зрения гибкости формы и контроля размеров. Тем не менее, прессование в штампах по-прежнему может быть предпочтительным для некоторых применений, особенно тех, которые требуют высокой производительности и компонентов простой формы.

Холодное изостатическое прессование при крупносерийном производстве

Роль CIP в производстве глиноземной керамики

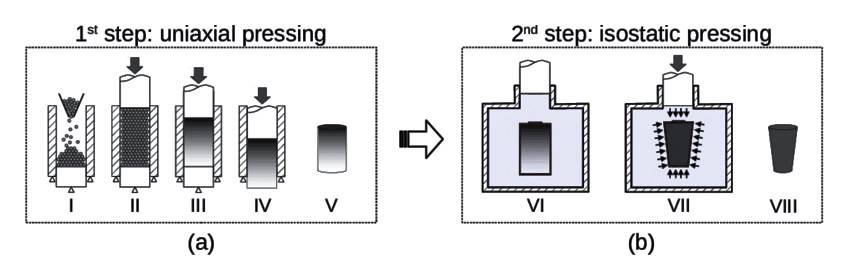

Холодное изостатическое прессование (CIP) — это порошковая технология почти сетчатой формы, используемая для производства металлических и керамических компонентов. Его обычно используют для обработки керамики, особенно глиноземной керамики. CIP позволяет производить компоненты сложной формы, которые недоступны для одноосного прессования. Этот процесс включает запечатывание порошковых материалов в формовочной форме с низкой устойчивостью к деформации, такой как резиновый мешок, и приложение давления жидкости для равномерного сжатия формованного тела. Сырье CIP для глиноземной керамики обычно включает простой измельченный оксид алюминия Байера или оксид алюминия Байера, высушенный распылением. Этот метод обычно используется при производстве изоляторов свечей зажигания, которые являются одними из крупнейших в мире керамических компонентов, прошедших безразборную очистку. Ежегодно с использованием CIP производится около 3 миллиардов изоляторов свечей зажигания.

Использование CIP в производстве изоляторов свечей зажигания.

Изоляторы свечей зажигания являются ярким примером успешного применения CIP в крупносерийном производстве. Эти изоляторы играют решающую роль в процессе зажигания двигателей внутреннего сгорания. Использование CIP позволяет производить изоляторы свечей зажигания сложной формы и с высокой точностью. Этот метод обеспечивает равномерное сжатие формованного тела, в результате чего получаются изоляторы с постоянной плотностью и прочностью. Процесс CIP особенно подходит для производства изоляторов свечей зажигания из-за необходимости изготовления изделий сложной формы и ограничений других методов, таких как литье под давлением. Высокие эксплуатационные свойства и требования к прочности глиноземной керамики делают CIP идеальным выбором для производства изоляторов свечей зажигания.

Сравнение CIP с другими методами, такими как литье под давлением.

Хотя CIP является эффективным методом крупносерийного производства компонентов сложной формы, в промышленности чаще используется литье под давлением. Литье под давлением дает такие преимущества, как более быстрый производственный цикл и более низкие затраты. Однако CIP предпочтителен, когда требуются очень сложные формы и литье под давлением нецелесообразно. CIP позволяет производить детали с вогнутыми, полыми и тонкими элементами, что делает его пригодным для применений, где другие методы могут оказаться неэффективными. Кроме того, CIP предлагает такие преимущества, как твердотельная обработка, однородная микроструктура, низкая стоимость инструментов и масштабируемость. Возможность производить детали почти идеальной формы с минимальными отходами материала делает CIP жизнеспособным способом обработки металлов и керамики в нишевых приложениях, таких как аэрокосмическая и автомобильная промышленность.

В заключение, холодное изостатическое прессование (CIP) является ценным методом для крупносерийного производства компонентов сложной формы, особенно глиноземной керамики. Он предлагает такие преимущества, как равномерное сжатие, высокая точность и возможность производить детали по форме, близкой к заданной. Хотя более широко используется литье под давлением, CIP предпочтительнее, когда требуются очень сложные формы. Успешное применение CIP в производстве изоляторов свечей зажигания демонстрирует его возможности в производстве высокопроизводительных компонентов. В целом, CIP — это надежный и эффективный метод удовлетворения потребностей крупносерийного производства в различных отраслях промышленности.

Требования к процессу и материалам холодного изостатического прессования

Механизм CIP, предполагающий равномерное прессование

Холодное изостатическое прессование (CIP) — это порошковая технология почти сетчатой формы, используемая для производства металлических и керамических компонентов. Механизм CIP предполагает приложение равномерного давления к порошковым материалам, запечатанным в формовочной форме с низкой устойчивостью к деформации, например резиновом мешке. Давление передается равномерно на всю поверхность формованного тела, в результате чего деталь получается уплотненной и однородной.

Важность контролируемой скорости нагнетания и сброса давления

При CIP решающее значение имеет скорость нагнетания и сброса давления. Контролируемая скорость обеспечивает равномерное уплотнение и сводит к минимуму риск появления дефектов в готовой детали. Быстрые изменения давления могут привести к неравномерному распределению плотности и структурным слабостям. Поэтому важно тщательно контролировать скорость нагнетания и разгерметизации для достижения оптимальных результатов.

Автоматизация и широкомасштабное применение CIP

Благодаря развитию технологических возможностей и порошковой металлургии CIP становится все более автоматизированным и подходит для крупномасштабных применений. Автоматизация в CIP позволяет увеличить объемы производства, улучшить управление процессом и снизить затраты на рабочую силу. Масштабируемость CIP делает его жизнеспособным вариантом для таких отраслей, как аэрокосмическая и автомобильная, где требуется производство высокопроизводительных металлических деталей.

Оборудование для холодного изостатического прессования (CIP): сокращение производственных затрат!

CIP, или холодное изостатическое прессование, — это метод обработки материалов, используемый для уплотнения порошков. Он включает в себя помещение порошков в эластомерную форму и воздействие на них высоким давлением со всех сторон. CIP можно использовать с широким спектром материалов, включая порошковую металлургию, твердые сплавы, огнеупорные материалы, графит, керамику, пластмассы и многое другое.

При выборе услуг холодного изостатического прессования важно учитывать возможности материала. С использованием CIP можно производить различные материалы и компоненты, такие как алюминиевые и магниевые сплавы, карбиды, режущие инструменты, углерод и графит, керамику и композиты. Некоторые услуги холодного изостатического прессования специализируются на конкретных материалах или процессах, таких как покрытия, термическое напыление, медные сплавы, алмазоподобные материалы и многое другое.

Диапазон давления и мощность услуг холодного изостатического прессования также являются важными факторами, которые следует учитывать. Максимальное рабочее давление, необходимое для изготовления деталей, варьируется в зависимости от материала и геометрии детали. Размер камеры, включая диаметр и высоту, определяет возможности поставщика услуг.

Холодное изостатическое прессование выполняется при комнатной температуре с использованием формы из эластомерного материала, такого как уретан, резина или поливинилхлорид. Жидкостью, используемой в CIP, обычно является масло или вода, а давление, оказываемое во время операции, может варьироваться от 60 000 фунтов/дюйм2 (400 МПа) до 150 000 фунтов/дюйм2 (1000 МПа). Важно отметить, что CIP может иметь недостаток низкой геометрической точности из-за гибкой формы. Однако порошок можно равномерно уплотнить с помощью CIP, а затем неспеченную прессовку можно спекать традиционным способом для получения желаемой конечной детали.

Преимущества и недостатки холодного изостатического прессования керамики

Преимущества CIP для глиноземной керамики по сравнению с другими методами

Холодное изостатическое прессование (CIP) — это порошковая технология почти чистой формы, которая предлагает ряд преимуществ для производства керамики, особенно глиноземной керамики. По сравнению с другими методами CIP предлагает следующие преимущества:

Возможны более сложные формы: CIP позволяет производить сложные и сложные формы, которые невозможно получить с помощью других методов, таких как одноосное прессование.

Снижение градиента давления прессования: CIP значительно снижает риск деформации и растрескивания во время процесса прессования. Это полезно для сохранения целостности размеров и общего качества керамических компонентов.

Низкая стоимость пресс-формы: CIP идеально подходит для производства сложных деталей небольшими тиражами, поскольку требует низкой стоимости пресс-формы. Кроме того, после CIP не требуется затрат на пресс-форму, что еще больше снижает общие производственные затраты.

Никаких ограничений по размеру: в отличие от других методов формования керамики, CIP не имеет ограничений по размеру, кроме ограничений камеры пресса. Это делает его пригодным для производства очень больших компонентов, особенно сложных форм. CIP успешно применяется для производства деталей весом более 1 тонны.

Короткое время цикла обработки: CIP исключает необходимость сушки или выгорания связующего, что приводит к сокращению времени цикла обработки. Это позволяет ускорить производство и повысить эффективность.

Ограничения CIP с точки зрения контроля размеров, сложности формы и требований к порошку

Хотя холодное изостатическое прессование предлагает ряд преимуществ, оно также имеет определенные ограничения, особенно с точки зрения контроля размеров, сложности формы и требований к порошку. Эти ограничения включают в себя:

Ограниченный контроль размеров: достижение точного контроля размеров при использовании CIP может оказаться сложной задачей. Эластомерная форма или оболочка, используемая в процессе, должна быть очень тонкой и одинаковой толщины, но даже в этом случае трудно достичь высокой точности.

Ограничения сложности формы: хотя CIP позволяет создавать более сложные формы по сравнению с одноосным прессованием, он все же уступает другим методам, таким как литье под давлением порошка (PIM), с точки зрения сложности формы. PIM обеспечивает большую гибкость при создании сложных и очень сложных форм.

Требования к сыпучести порошков: Порошки, используемые для CIP, должны иметь превосходную сыпучесть. Для достижения необходимой текучести часто требуются дополнительные процессы, такие как распылительная сушка или вибрация формы во время наполнения. Это может увеличить общую стоимость и сложность производственного процесса.

Несмотря на эти ограничения, холодное изостатическое прессование остается жизнеспособным вариантом производства керамики, особенно глиноземной керамики. Его преимущества с точки зрения сложности формы, низкой стоимости инструментов и возможности производить большие и сложные компоненты делают его желательным выбором в определенных приложениях. Однако важно учитывать конкретные требования и ограничения CIP при выборе наиболее подходящего метода производства керамических компонентов.

Промышленное применение холодного изостатического прессования

Использование CIP для массового производства современной керамики сложной формы.

Холодное изостатическое прессование (CIP) — это порошковая технология почти сетчатой формы, используемая для производства металлических и керамических компонентов. Хотя CIP обычно используется для обработки керамики, последние разработки в области технологических возможностей и порошковой металлургии позволили его все чаще использовать и для высокопроизводительных металлических деталей.

Одним из основных преимуществ CIP является возможность изготовления деталей сложной формы и высокой точности. Это делает его подходящим для массового производства современной керамики, требующей сложных конструкций. Этот процесс позволяет осуществлять твердофазную обработку, в результате чего достигается однородная микроструктура и превосходные механические свойства.

Конкретные компоненты, производимые посредством CIP

CIP может использоваться для производства широкого спектра компонентов для различных отраслей промышленности. Некоторые распространенные примеры включают в себя:

Сжатие керамических порошков: CIP широко используется для консолидации керамических порошков, таких как нитрид кремния, карбид кремния, нитрид бора, карбид бора, борид титана и шпинель. Технология позволяет производить керамические детали высокой плотности с отличными прочностными и термическими свойствами.

Сжатие мишеней распыления: CIP также используется для сжатия мишеней распыления, которые используются в процессах осаждения тонких пленок. Технология обеспечивает равномерную плотность и отличную адгезию целевого материала, в результате чего получаются высококачественные покрытия.

Покрытие компонентов клапанов: CIP можно использовать для покрытия компонентов клапанов, используемых в двигателях, с целью уменьшения износа цилиндров. Этот процесс помогает повысить долговечность и производительность компонентов, что делает их пригодными для требовательных применений в автомобильной и аэрокосмической промышленности.

Роль CIP в глиноземной промышленности, особенно в производстве изоляторов свечей зажигания.

В глиноземной промышленности CIP играет решающую роль в производстве изоляторов свечей зажигания. Изоляторы свечей зажигания являются важнейшими компонентами, используемыми в двигателях внутреннего сгорания для передачи электричества высокого напряжения к свечам зажигания. Они должны обладать высокими изоляционными свойствами и устойчивостью к высоким температурам и механическим воздействиям.

CIP используется для консолидации порошков оксида алюминия и формирования изоляторов сложной формы с превосходными электрическими и термическими свойствами. Этот процесс позволяет производить изоляторы с высокой плотностью и однородной микроструктурой, обеспечивающие надежную работу в сложных условиях эксплуатации двигателя.

В целом, CIP предлагает несколько преимуществ для промышленного применения, включая массовое производство сложной керамики, производство конкретных компонентов и его роль в глиноземной промышленности для изоляторов свечей зажигания. Его способность производить детали почти готовой формы с минимальными отходами материала в сочетании с низкой стоимостью оснастки и масштабируемостью процесса делает его жизнеспособным маршрутом обработки для различных отраслей промышленности.

Сравнение холодного изостатического прессования с другими технологиями сжатия

Холодное изостатическое прессование (CIP)

Холодное изостатическое прессование (CIP) — это процесс прессования порошка, используемый для получения от 60 до 80% теоретически плотных деталей, готовых к спеканию. Он предполагает воздействие на материал равномерного давления со всех сторон путем погружения его в жидкую среду под высоким давлением и приложения гидравлического давления. CIP особенно эффективен для придания формы и консолидации порошкообразных материалов, создания сложных форм и достижения высокой плотности неспеченного материала.

Холодное изостатическое прессование и горячее изостатическое прессование: сравнительный обзор

В области обработки материалов выделяются две мощные технологии: холодное изостатическое прессование (CIP) и горячее изостатическое прессование (HIP). Хотя оба метода имеют общую цель улучшения свойств материала, они делают это в разных условиях, каждый из которых предлагает уникальные преимущества.

Холодное изостатическое прессование (CIP) предполагает воздействие на материал равномерного давления со всех сторон, создавая сложные формы и достигая высокой плотности сырца. Он особенно эффективен для придания формы и уплотнения порошкообразных материалов.

Горячее изостатическое прессование (HIP) предполагает одновременное воздействие на материал высокой температуры и давления для получения полностью плотных деталей. В основном он используется для производства керамики, требующей оптимальных свойств для высокопроизводительных применений.

Выбор между холодным изостатическим прессованием и горячим изостатическим прессованием зависит от конкретных целей вашего проекта и характеристик используемых материалов.

Внедрение альтернативных технологий сжатия, таких как шоковое сжатие

Горячее прессование, горячее изостатическое прессование и горячая экструзия позволяют получать почти полностью плотные продукты. Однако эти методы имеют тенденцию приводить к укрупнению нанозерен, особенно при приготовлении прессованных порошков МА. Чтобы преодолеть эту проблему, были разработаны альтернативные технологии сжатия с очень коротким временем нагрева, такие как ударное сжатие или ударно-волновое уплотнение, которые достигли определенного успеха.

Ударное сжатие включает в себя генерацию ударной волны, характеризующейся очень высоким давлением, средней температурой, очень коротким временем реакции и очень высокой скоростью деформации. Этот метод может сильно деформировать частицы, вызывая даже локальное плавление, в результате чего получаются полностью плотные и уплотненные образцы без роста зерен. Такие методы, как пневматические пушки и взрывные ударные волны, ранее использовавшиеся для сжатия порошков микронного размера, теперь используются для сжатия нанопорошков.

Применение ударного сжатия при компактировании нанопорошков

Технология ударного сжатия доказала свою эффективность при компактировании нанопорошков. Подвергая порошки коротким ударным волнам высокого давления, частицы могут стать полностью плотными и компактными без роста зерен. Этот метод предлагает перспективное решение для прессования нанопорошков, позволяющее производить высококачественные, полностью плотные продукты.

В заключение, холодное изостатическое прессование (CIP) предлагает уникальные преимущества при формовании и консолидации порошкообразных материалов, тогда как горячее изостатическое прессование (HIP) подходит для получения полностью плотных деталей. Альтернативные технологии сжатия, такие как ударное сжатие, обеспечивают решение проблемы уплотнения нанопорошков, обеспечивая высокую плотность и качество конечной продукции. Выбор технологии сжатия зависит от конкретных требований проекта и используемых материалов.

Связанные товары

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

Связанные статьи

- Понимание изостатического прессования: Процесс, преимущества, ограничения и области применения

- Полное руководство по изостатическому прессованию: типы, процессы и особенности(3)

- Как изостатические прессы помогают устранять дефекты материалов

- Процессы производства стержней из циркониевой керамики: Изостатическое прессование против сухого прессования

- Выбор оборудования для изостатического прессования при литье с высокой плотностью