Введение

CIP (холодное изостатическое прессование) и прессование металлической формы — это два метода прессования материалов, используемых при производстве различных продуктов. CIP — это процесс, который включает в себя приложение давления к материалу в контейнере, заполненном жидкостью, в то время как прессование металлической формы — это метод, который включает в себя прессование материала между двумя штампами. Оба метода используются для создания компонентов высокой плотности, но они отличаются требуемым уровнем сложности и конечным результатом. Понимание этих различий может помочь производителям определить, какой метод лучше всего подходит для их нужд.

Оглавление

Определение CIP и прессования металлических форм

CIP и прессование металлических форм — два популярных метода, используемых для производства высококачественных керамических изделий. CIP, или холодное изостатическое прессование, представляет собой метод, который включает прессование порошка в форму с использованием воды или масла под высоким давлением. Давление прикладывается равномерно во всех направлениях, в результате чего получается плотное керамическое изделие без дефектов. Этот метод идеально подходит для изготовления сложных форм и крупных деталей, требующих высокой прочности и точности.

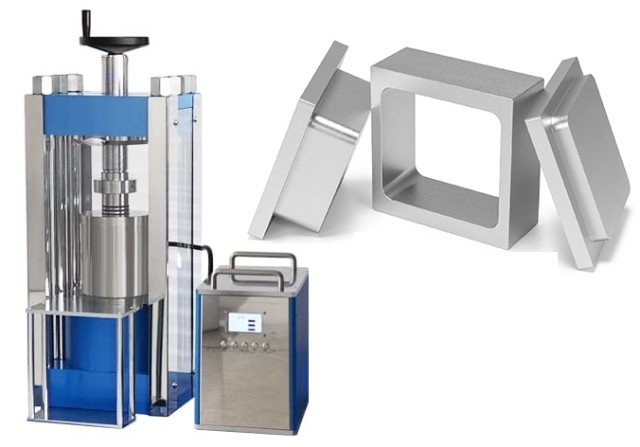

С другой стороны, прессование в металлической форме включает использование металлической формы для придания керамическому порошку желаемой формы. Форма заполняется порошком, а затем прессуется с помощью гидравлического пресса. Этот метод подходит для изготовления простых форм и мелких деталей, требующих высокой точности и согласованности. Керамический продукт, полученный с помощью прессования металлических форм, часто менее плотный, чем продукт, полученный с использованием CIP, но все же имеет высокое качество.

В принципе, CIP и прессование металлических форм имеют разные процессы повышения давления. CIP применяет изостатическое давление к материалам с использованием давления жидкости, в то время как при прессовании металлических форм применяется только одноосное давление. Таким образом, CIP позволяет производить продукт с одинаковой плотностью и однородностью за счет отсутствия трения о металлическую форму.

CIP — это порошковая технология производства металлических и керамических компонентов, имеющая форму, близкую к чистой. Это очень похоже на другой процесс, известный как обработка металлических форм. CIP работает по принципу, предложенному Блезом Паскалем. Этот принцип широко известен как закон Паскаля и гласит, что давление, прикладываемое к замкнутой жидкости, передается во всех направлениях по всей жидкости без какого-либо изменения величины давления.

Напротив, прессование металлических форм очень похоже на CIP. В этом методе прессования порошковые материалы засыпаются в пространство, ограниченное металлической формой и нижним пуансоном. Затем они сжимаются за счет сужения расстояния между верхним и нижним пуансонами. Оборудование для прессования металлических форм для промышленного использования имеет ряд автоматизированных процессов от заполнения порошком до удаления формованного тела.

Таким образом, CIP и прессование металлических форм — это два разных метода, используемых для производства керамических изделий, каждый из которых имеет свои преимущества и недостатки. Выбор метода зависит от конкретных требований к производимому продукту. CIP подходит для производства сложных форм и крупных деталей, требующих высокой прочности и точности, в то время как прессование металлических форм подходит для производства простых форм и мелких деталей, требующих высокой точности и согласованности.

Принцип безразборной мойки и прессования металлических форм

CIP и прессование в металлических формах - два широко используемых метода производства керамических материалов. Ключевое различие между этими двумя методами заключается в механизме, используемом для формирования керамического порошка.

CIP

CIP, или холодное изостатическое прессование, использует жидкость под давлением для сжатия керамического порошка до желаемой формы. Процесс включает помещение порошка в гибкую форму, а затем его погружение в жидкость под давлением. Давление применяется равномерно во всех направлениях, что приводит к однородной плотности и высокому качеству продукта. Этот метод лучше всего подходит для относительно больших компонентов сложной формы, которые невозможно изготовить другими методами.

Металлическая пресс-форма

С другой стороны, прессование металлических форм включает прессование керамического порошка в металлическую форму с помощью гидравлического пресса. Этот метод обычно используется для изготовления небольших и сложных форм. Металлическая форма используется для придания формы керамическому порошку, а затем продукт спекается для получения продукта высокой плотности.

Ключевые отличия

Основное различие между этими двумя методами заключается в том, что CIP использует жидкость под давлением для придания формы керамическому порошку, в то время как при прессовании в металлической форме используется металлическая форма. CIP — это твердотельный процесс, который преодолевает некоторые проблемы, связанные с литьем, такие как свойства направленности, неоднородная микроструктура и дефекты под поверхностью.

Преимущества СИП

CIP имеет ряд преимуществ перед прессованием в металлических формах. Одним из основных преимуществ является то, что он обеспечивает большую свободу проектирования, позволяя изготавливать детали с поднутрениями, выступающими элементами или частично закрытыми полостями. Он также подходит для относительно больших деталей, единственным ограничением является размер сосуда высокого давления. Кроме того, гибкий инструмент CIP можно использовать повторно, что делает его значительно дешевле, чем другие процессы, требующие дорогостоящего жертвенного металлического инструмента для каждой детали.

Преимущества прессования металлических форм

Прессование металлических форм также имеет свои преимущества. Он обычно используется для изготовления небольших и сложных форм, что делает его идеальным для массового производства таких компонентов, как изоляторы свечей зажигания, специальные изнашиваемые компоненты и электрические изоляторы. Кроме того, это относительно недорогой процесс, который идеально подходит для сложных форм и больших производственных циклов.

В заключение, как безразборная мойка, так и прессование металлических форм являются важными технологиями, используемыми в производстве высококачественных керамических материалов. Выбор метода зависит от конкретных требований к продукту. В то время как CIP лучше всего подходит для относительно больших компонентов сложной формы, прессование металлических форм лучше всего подходит для производства небольших и сложных форм. Понимание принципов этих методов важно для всех, кто работает в области лабораторного оборудования.

Сравнение процессов наддува

Введение

В мире лабораторного оборудования обычно используются два метода герметизации: CIP (холодное изостатическое прессование) и прессование в металлических формах. Оба метода используются для прессования порошков в твердые и плотные объекты, которые можно использовать в качестве образцов или для дальнейшего тестирования.

Применение давления

Основное различие между этими двумя методами заключается в том, как применяется давление. При безразборной мойке порошок помещается в гибкий контейнер и сжимается с одинаковым давлением со всех сторон, что обеспечивает однородную плотность. При прессовании в металлической форме порошок помещается в жесткую форму и сжимается с однонаправленной силой, что приводит к градиенту плотности.

Предпочтительные приложения

Прессование в металлической форме часто предпочтительнее, когда требуется определенная форма, а CIP предпочтительнее, когда необходима однородность. Кроме того, CIP больше подходит для материалов, которые трудно сжимать или которые склонны к растрескиванию под давлением. В целом, выбор между безразборной мойкой и прессованием в металлической форме зависит от конкретных требований эксперимента или применения.

Преимущества СИП

CIP предлагает несколько преимуществ по сравнению с другими аналогичными процессами. Одним из таких преимуществ является его универсальность. CIP можно использовать для изготовления сложных форм, которые невозможно изготовить другими методами. Кроме того, CIP можно использовать для производства крупногабаритных материалов. Единственным ограничением размера материалов, производимых этим методом, является размер сосуда высокого давления.

Преимущества прессования металлических форм

Прессование металлической формы предпочтительнее, когда желательна определенная форма. Этот метод часто используется для массового производства простых форм. Кроме того, прессование металлических форм часто выполняется быстрее, чем безразборная мойка, поскольку это более простой процесс.

Применение CIP в лаборатории

CIP обычно используется в лаборатории для различных применений. Например, он используется, когда вы хотите достичь более высокой плотности перед спеканием, когда ваши гранулы продолжают разваливаться до того, как вы сможете их спекать, или когда у вас большое соотношение сторон. CIP также используется при прессовании изделий неправильной формы, таких как пончик, или форм, размеры которых меняются по длине.

CIP Wetbags и пресс-формы

Холодное изостатическое прессование также называют прессованием «мокрого мешка», потому что внешняя часть мешка смачивается прессующей жидкостью. CIP требует подходящего мешка для прессования образца, но у вас есть много довольно простых и недорогих вариантов. Даже тонкие гибкие материалы, такие как латекс и резина, будут противостоять очень высокому давлению, поскольку они не особенно сильно напрягаются (удлиняются) под этим высоким давлением, когда прижимаются к чему-то, что не так сильно удлиняется.

Заключение

Как CIP, так и прессование металлических форм имеют свои преимущества и недостатки. Выбор того, какой метод использовать, зависит от конкретных требований эксперимента или приложения. Однако безразборная мойка более универсальна и предпочтительна, когда необходима однородность. Прессование металлических форм предпочтительнее, когда требуется конкретная форма или для массового производства простых форм.

Различия в распределении плотности

Двумя распространенными методами производства плотных керамических или металлических деталей являются CIP (холодное изостатическое прессование) и прессование металлических форм. Основное различие между этими двумя методами заключается в способе сжатия порошка, что приводит к различиям в распределении плотности по всей конечной части.

CIP

В CIP порошок помещается в резиновую форму и подвергается изостатическому сжатию под высоким давлением со всех сторон. Это приводит к равномерному распределению плотности по всей детали. Отсутствие трения о стенки, так как давление прикладывается со всех сторон, позволяет получать компакты с практически однородной зернистой структурой и плотностью, независимо от формы. CIP предпочтительнее, когда требуется равномерное распределение плотности.

Металлическая пресс-форма

С другой стороны, при прессовании в металлической форме порошок уплотняется под высоким давлением в металлической форме, что приводит к градиенту плотности по всей детали. Самая высокая плотность находится в центре детали, а к краям плотность уменьшается. Это связано с тем, что частицы порошка вблизи краев формы испытывают меньшее давление, чем частицы в центре. Порошки с неправильной морфологией частиц, как правило, предпочтительны для безразборной мойки, что повышает прочность в неспеченном состоянии. Однако при прессовании металлических форм успешно используются как крупные, так и мелкие порошки.

Сравнение

Выбор между этими двумя методами зависит от желаемых свойств конечного продукта. CIP предпочтительнее, когда требуется равномерное распределение плотности. Прессование металлической формы обычно используется, когда требуется градиент плотности. На поведение металлических порошков при уплотнении во время безразборной мойки и, следовательно, на качество готовой детали влияют как морфологические, так и механические характеристики металлических порошков.

В заключение, как CIP, так и прессование в металлической форме имеют свои преимущества и недостатки, и выбор соответствующего метода зависит от конкретного применения. CIP предпочтительнее, когда требуется равномерное распределение плотности, в то время как прессование в металлической форме обычно используется, когда желателен градиент плотности.

Виды обработки CIP

Когда дело доходит до производства высококачественного лабораторного оборудования с использованием процесса CIP, существует два основных типа методов обработки: горячее изостатическое прессование (HIP) и холодное изостатическое прессование (CIP).

Горячее изостатическое прессование (HIP)

Горячее изостатическое прессование — это процесс, в котором используются высокие температуры и давление для консолидации металлических порошков в твердые детали. Он включает использование атмосферы аргона или других газовых смесей, нагретых до 3000ºF и находящихся под давлением до 100 000 фунтов на квадратный дюйм, для переработки порошков и других материалов в плотные предварительно отформованные металлы, пластмассы и керамику. HIP используется для создания материалов высокой плотности, что делает его идеальным для изготовления деталей, требующих высокой прочности, ударной вязкости и устойчивости к износу. ГИП обычно используется в производстве высокоэффективной керамики, ферритов и твердых сплавов, формовании сетчатой формы суперсплавов на основе никеля и порошков титана, прессовании быстрорежущей инструментальной стали, диффузионной сварке сходных и разнородных материалов и устранении пустоты в аэрокосмических отливках.

Холодное изостатическое прессование (CIP)

Холодное изостатическое прессование — это процесс, который включает в себя прессование металлических порошков в твердые детали под высоким давлением со всех сторон. Порошок помещается в резиновую форму, а затем подвергается высокому давлению со всех сторон, что приводит к однородной плотности и форме. CIP используется для создания более пористых и легких материалов. В отличие от HIP, CIP используется для создания деталей, требующих меньшей плотности и большей однородности. CIP используется в различных отраслях промышленности, включая медицинские имплантаты и фильтрующие картриджи из нержавеющей стали.

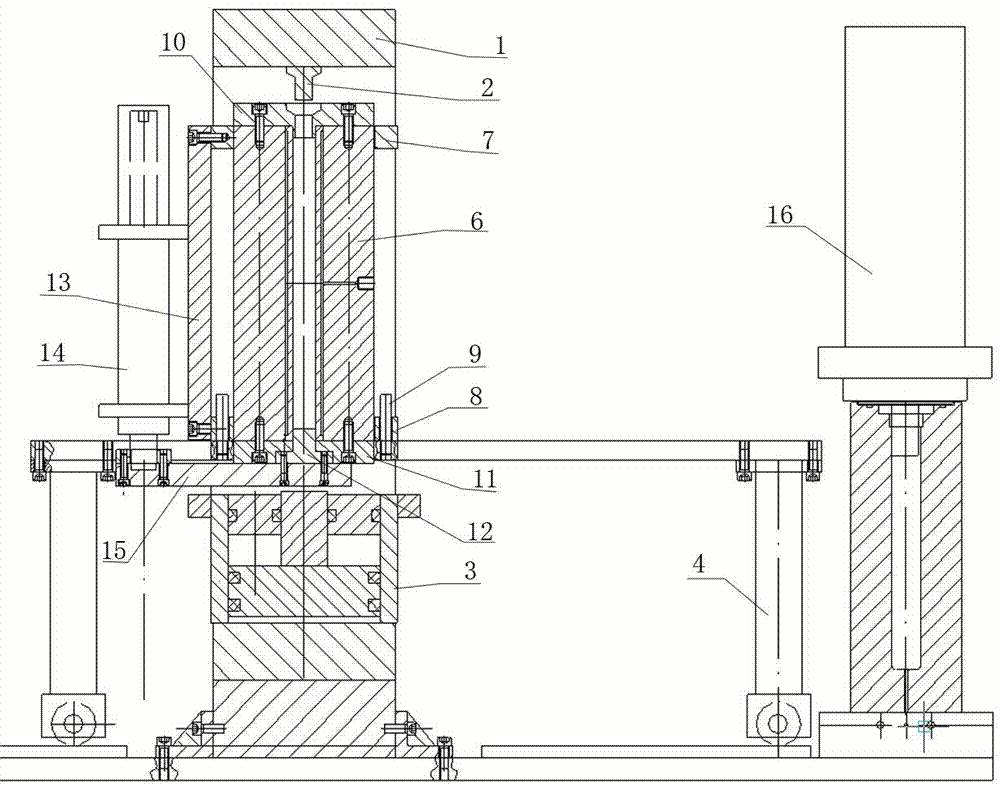

Обработка мокрых мешков

При холодном изостатическом прессовании с мокрым мешком (CIP) материал предварительно формуется, а затем запечатывается в гибкий мешок или форму. Мешок помещают в гидравлическую жидкость (например, масло или воду) в сосуд высокого давления. К жидкости прикладывается давление, обычно от 10 000 до 60 000 фунтов на квадратный дюйм, которое равномерно распределяется по материалу. Этот метод помогает уменьшить искажения, повысить точность и снизить риск захвата воздуха и образования пустот.

Обработка сухих мешков

При холодном изостатическом прессовании в сухом мешке (CIP) материал помещается в форму и подвергается воздействию высокого давления со всех сторон. В отличие от обработки мокрых мешков, в этом методе не используется гидравлическая жидкость. Форма помещается в камеру и находится под давлением для создания однородной плотности и формы.

Теплое изостатическое прессование (WIP)

Теплое изостатическое прессование — это процесс, который включает прессование металлических порошков в твердые частицы при температуре около 200-400°C. WIP используется для создания деталей, требующих более высокой плотности, чем CIP, но меньшей плотности, чем HIP. Он широко используется в производстве компонентов для медицинских, аэрокосмических и автомобильных приложений.

В заключение, как CIP, так и HIP являются эффективными способами производства высококачественного лабораторного оборудования. Выбор метода будет зависеть от конкретных потребностей производимого продукта, а также от таких факторов, как стоимость и время производства. Важно работать с авторитетным производителем лабораторного оборудования, который имеет опыт работы с обоими методами и может помочь вам в принятии наилучшего решения для ваших конкретных потребностей.

Процесс мокрого мешка

CIP и прессование металлических форм — два широко используемых метода изготовления керамических и металлических деталей. Процесс с мокрым мешком представляет собой конкретное применение этих методов, при котором суспензию керамического или металлического порошка выливают в гибкий мешок, а затем подвергают воздействию высокого давления, чтобы спрессовать порошок в твердую форму.

Обзор процесса обработки мокрых мешков

Процесс с мокрым мешком особенно хорошо подходит для производства деталей с высоким уровнем чистоты и однородности. Это устраняет необходимость в связующих веществах или добавках, которые могут повлиять на свойства конечного продукта. Процесс включает в себя несколько этапов:

- Конструкция инструмента: Инструмент или «мешок» изготавливается из эластомерного материала и соответствует форме конечной детали с учетом усадки в процессе.

- Загрузка порошка: в инструмент помещается определенное количество металлического порошка, которое рассчитывается на основе кажущейся плотности и плотности упаковки используемого порошка.

- Уплотнение: инструмент временно закрывается пробкой и слегка вибрирует, чтобы позволить частицам порошка реконфигурироваться и упаковываться. При достижении плотности упаковки порошок уменьшается в объеме, и пробка полностью прижимается к порошку, чтобы компенсировать уменьшение объема. Затем пакет запечатывают.

- Изостатическое прессование: инкапсулированный порошок помещается в сосуд высокого давления, заполненный гидравлической жидкостью, которая увеличивает давление для изостатического сжатия порошка. Порошок оставляют под максимальным давлением на короткое время, позволяя частицам порошка уплотниться.

- Сброс давления: давление сбрасывается постепенно, так что гибкий инструмент возвращается к своей первоначальной форме, в то время как порошок превращается из рыхлого заполнителя в частично плотный компакт.

- Извлечение детали: затвердевшая деталь извлекается из инструмента с типичной плотностью 75–85%, что обеспечивает достаточную прочность в неспеченном состоянии, чтобы можно было аккуратно обращаться с ней и передавать ее в следующий процесс. Последующая постобработка направлена на консолидацию зеленой части до полной плотности.

Преимущества и ограничения

Процесс с мокрым мешком имеет ряд преимуществ по сравнению с другими методами. Это метод твердотельной обработки, который позволяет производить детали с однородной микроструктурой, сложной формой и низкой стоимостью инструмента. Он масштабируется, что позволяет производить детали почти чистой формы с минимальными отходами материала. Этот процесс хорошо подходит для производства крупных деталей и позволяет производить детали с более высокой плотностью, чем некоторые другие методы.

Однако процесс с мокрым мешком имеет некоторые ограничения. Он относительно ручной и ограничен обработкой определенных типов порошков. Возможности и вместимость резервуара также ограничены, что может повлиять на размер и форму изготавливаемых деталей.

Таким образом, процесс мокрого мешка является универсальным и эффективным методом производства высококачественных керамических и металлических деталей с высоким уровнем чистоты и однородности. Выбор между безразборной мойкой и прессованием в металлической форме будет зависеть от конкретных требований к изготавливаемой детали, и важно тщательно учитывать преимущества и ограничения каждого метода.

Процесс сухого мешка

Процесс сухого мешка представляет собой метод формования порошка, наполненного формовочной резиновой формой, путем передачи давления через прессовочную резиновую форму в сосуде высокого давления. Этот метод подходит для массового производства простых и ограниченных продуктов с его экономичной автоматической операцией.

Две системы производства сухих мешков

Процесс сухого мешка подразделяется на две системы: система окружного + осевого наддува и система окружного наддува. Окружная + осевая система наддува оказывает давление на внешние поверхности пресс-формы и верхнюю поверхность колпачковой пресс-формы из резины. С другой стороны, окружная система герметизации оказывает давление только с наружных поверхностей формовочной резиновой формы через цилиндрическую прессовочную резиновую форму. Однако из-за текучести порошка давление, прикладываемое к неспеченной прессовке, почти равно изостатическому давлению.

Сравнение процесса с сухим мешком и процесса с мокрым мешком

Процесс сухого мешка и процесс мокрого мешка - это два метода изопрессования. Изопрессование в мокром мешке включает уплотнение порошка в герметичной эластомерной форме, которая полностью погружена в жидкость под давлением. Изопрессование в мокром мешке используется для мелкосерийного производства специальных деталей, для прототипирования, а также для исследований и разработок. При изопрессовании в сухом мешке эластомерная форма является неотъемлемой частью изостатического пресса. Таким образом, приложенное давление в основном двухосное. Основным преимуществом изопрессования сухих мешков является то, что его можно автоматизировать для крупносерийного производства, например, при производстве изоляторов свечей зажигания.

Преимущества процесса сухого мешка

Изостатическое прессование в сухом мешке является эффективным методом изготовления изделий из карбида относительно небольших размеров с осесимметричной геометрией. Давление создается с помощью насоса высокого давления; она передается в упругую пресс-форму, заполненную порошком WC-Co, радиально через мембрану, установленную в отверстии камеры прессования. Важнейшим преимуществом сухомешочных прессов является возможность их автоматизации, позволяющая экономично производить серийно или полусерийно изделия из твердого сплава сложной геометрии, например, стержни, трубы, втулки, шары, плунжеры, сверла, винты, насадки и т. и т. д. С помощью сухого изостатического прессования также можно прессовать полые неспеченные прессовки почти сетчатой формы с точными внешними и внутренними размерами, что приводит к значительному сокращению объема механической обработки таких неспеченных прессовок, что приводит к уменьшению образования стружки. .

Компоненты прессов для сухих мешков

Прессы для сухого мешка обычно состоят из прессующей рамы, сосуда высокого давления, системы смены пресс-формы, мощного масляного насоса, устройства очистки и современной компьютерной системы управления.

В заключение можно сказать, что процесс Dry Bag — это экономичный и эффективный метод производства высококачественного лабораторного оборудования. Его способность быть автоматизированным для крупносерийного производства делает его идеальным выбором для массового производства простых и ограниченных продуктов. Прессы для сухих мешков также способны производить полые неспеченные прессовки почти сетчатой формы с точными внешними и внутренними размерами. Процесс подходит для изготовления относительно небольших изделий из карбида с осесимметричной геометрией.

Заключение

Как CIP , так и прессование в металлических формах являются эффективными методами производства высококачественных продуктов с точным распределением плотности, но они различаются по своему подходу. CIP обеспечивает более экономичный и гибкий вариант, позволяющий производить сложные формы и конструкции с минимальными отходами. Прессование металлических форм, с другой стороны, больше подходит для производства большого количества изделий простой геометрической формы с высокой точностью и однородностью. В конечном итоге выбор между двумя методами будет зависеть от конкретных потребностей и требований приложения.

Связанные товары

- Электрическая лабораторная машина для холодного изостатического прессования CIP для холодного изостатического прессования

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Машина для холодного изостатического прессования CIP для производства небольших заготовок 400 МПа

- Электрический лабораторный изостатический пресс с раздельной конструкцией для холодного изостатического прессования

- Ручная изостатическая прессовальная машина холодного изостатического прессования (ГИП)

Связанные статьи

- Электрический лабораторный холодный изостатический пресс (CIP): Области применения, преимущества и персонализация

- Холодное изостатическое прессование (CIP): проверенный процесс высокопроизводительного производства деталей

- Понимание метода холодного изостатического прессования порошкообразных материалов

- Как изостатические прессы повышают эффективность обработки материалов

- Холодное изостатическое прессование: обзор и промышленное применение