Тонкопленочные схемы важны, поскольку они обеспечивают уровень точности, стабильности и высокочастотных характеристик, недостижимый с помощью стандартных печатных плат или даже технологии толстых пленок. Их производственный процесс, который включает послойное осаждение материалов в вакууме, позволяет создавать чрезвычайно малые и высокоточные компоненты, необходимые для передовой электроники в медицинской, аэрокосмической и телекоммуникационной отраслях.

Хотя стандартное изготовление схем достаточно для большинства потребительских электронных устройств, оно не справляется с приложениями, требующими исключительной точности и надежности. Технология тонких пленок заполняет этот критический пробел, обеспечивая высокопроизводительные миниатюрные устройства, которые питают наши самые передовые системы.

Что определяет тонкопленочную схему?

Важность тонкопленочных схем напрямую проистекает из способа их изготовления. В отличие от стандартной печатной платы, на которой компоненты припаиваются, или толстой пленки, где пасты наносятся методом трафаретной печати, тонкопленочные схемы создаются слой за слоем на стабильной подложке.

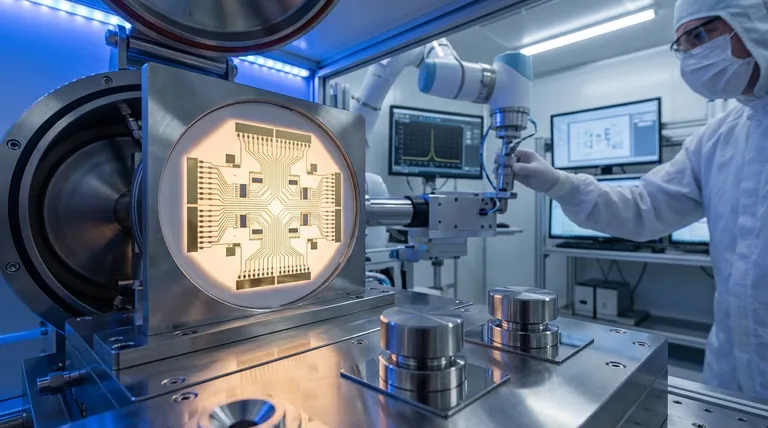

Процесс осаждения

Основой этой технологии является процесс осаждения, часто физическое осаждение из паровой фазы (PVD) или химическое осаждение из паровой фазы (CVD). Эти методы, требующие сложного вакуумного оборудования, наносят чрезвычайно тонкие слои проводящего, резистивного или изолирующего материала на подложку.

Этот скрупулезный процесс позволяет создавать контуры схемы и компоненты с элементами, измеряемыми в микрометрах или даже нанометрах, обеспечивая степень контроля, которая на порядки выше, чем у других методов.

Основа подложки

Тонкопленочные схемы обычно изготавливаются на керамических подложках, таких как оксид алюминия или оксид бериллия. Эти материалы обеспечивают превосходную термическую стабильность и электрическую изоляцию по сравнению с материалом FR-4, используемым в стандартных печатных платах.

Эта стабильная основа гарантирует, что характеристики схемы остаются постоянными в широком диапазоне температур и условий эксплуатации.

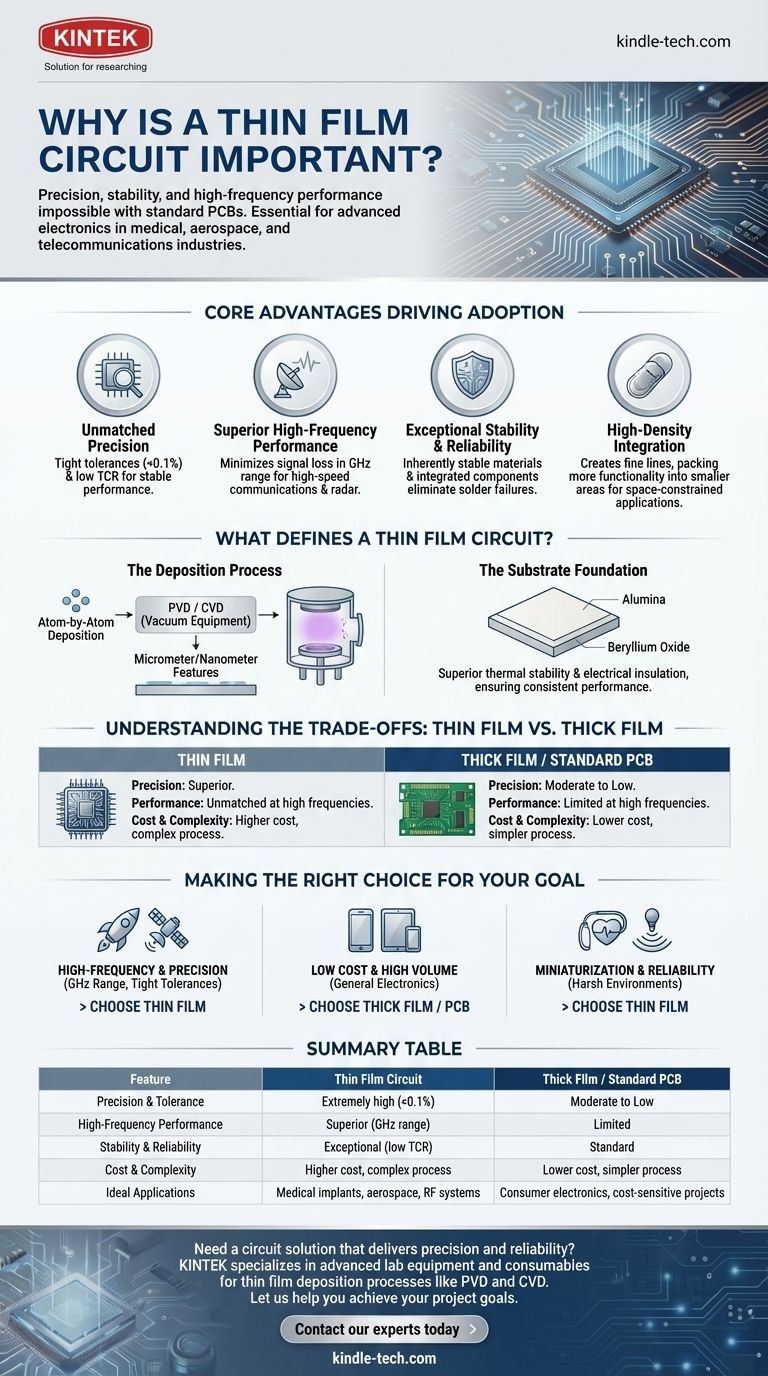

Основные преимущества, способствующие внедрению

Уникальный производственный процесс дает тонкопленочным схемам четыре ключевых преимущества, которые делают их незаменимыми для определенных приложений.

Непревзойденная точность компонентов

Осаждение тонких пленок позволяет создавать резисторы и конденсаторы с чрезвычайно жесткими допусками (часто ниже 0,1%) и очень низким температурным коэффициентом сопротивления (ТКС). Это означает, что их электрические значения очень мало меняются при изменении температуры, обеспечивая стабильную работу.

Превосходные высокочастотные характеристики

На частотах ВЧ и СВЧ (диапазон ГГц) точная геометрия и гладкие поверхности тонкопленочных проводников минимизируют потери сигнала и непредсказуемое электрическое поведение (паразитные эффекты). Это делает их незаменимыми для высокоскоростной связи, радаров и спутниковых систем.

Исключительная стабильность и надежность

Используемые материалы, такие как нитрид тантала для резисторов, по своей природе стабильны и прочны. Интегрированный характер схемы — когда компоненты являются частью самой подложки — исключает паяные соединения, которые являются частой причиной отказа в традиционной электронике.

Высокая плотность интеграции

Возможность создания исключительно тонких линий и зазоров позволяет инженерам размещать больше функций на гораздо меньшей физической площади. Эта миниатюризация критически важна для имплантируемых медицинских устройств, компактных сенсорных модулей и других приложений с ограниченным пространством.

Понимание компромиссов: тонкая пленка против толстой пленки

Чтобы по-настоящему понять, почему важна тонкая пленка, полезно сравнить ее с ближайшей альтернативой — технологией толстых пленок.

Точность против стоимости

Тонкая пленка обеспечивает превосходную точность при более высокой стоимости. Требуемое вакуумное осадительное оборудование и чистые помещения дороги.

Толстая пленка, использующая более простой процесс трафаретной печати, значительно дешевле и идеально подходит для приложений, где стоимость является основным фактором, а сверхвысокая точность не требуется.

Производительность против простоты

Характеристики тонкопленочных схем на высоких частотах непревзойденны. Однако производственный процесс сложен.

Изготовление толстых пленок — гораздо более простой процесс с более высокой пропускной способностью, но он не может достичь тонких элементов или характеристик производительности, необходимых для требовательных ВЧ или оптических приложений.

Обработка мощности

В некоторых случаях более толстые проводящие слои схем с толстой пленкой позволяют им выдерживать более высокие токи, чем их тонкопленочные аналоги, хотя это общее соотношение компромиссов.

Принятие правильного решения для вашей цели

Выбор правильного метода изготовления схемы полностью зависит от технических и коммерческих требований вашего проекта.

- Если ваш основной фокус — высокочастотные характеристики и точность: Тонкая пленка — единственный жизнеспособный выбор для приложений в диапазоне ГГц или тех, которые требуют жестких допусков на компоненты.

- Если ваш основной фокус — низкая стоимость и большой объем для общей электроники: Стандартные печатные платы или технология толстых пленок предлагают более экономичное и практичное решение.

- Если ваш основной фокус — миниатюризация и надежность в суровых условиях: Стабильность и возможности высокой плотности тонкой пленки делают ее превосходным выбором для медицинского, аэрокосмического и военного оборудования.

Понимая эти фундаментальные различия, вы можете выбрать технологию, которая обеспечивает необходимую производительность без излишнего усложнения вашего решения.

Сводная таблица:

| Характеристика | Тонкопленочная схема | Толстая пленка / Стандартная печатная плата |

|---|---|---|

| Точность и допуски | Чрезвычайно высокая (<0,1%) | Умеренная или низкая |

| Высокочастотные характеристики | Превосходные (диапазон ГГц) | Ограниченные |

| Стабильность и надежность | Исключительная (низкий ТКС) | Стандартная |

| Стоимость и сложность | Более высокая стоимость, сложный процесс | Более низкая стоимость, более простой процесс |

| Идеальные приложения | Медицинские имплантаты, аэрокосмическая отрасль, ВЧ-системы | Потребительская электроника, проекты с учетом стоимости |

Нужно схемное решение, обеспечивающее точность и надежность для сложных условий? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для процессов нанесения тонких пленок, таких как PVD и CVD. Наш опыт поддерживает создание высокопроизводительных схем для медицинской, аэрокосмической и телекоммуникационной отраслей. Позвольте нам помочь вам достичь целей вашего проекта с помощью технологий, отвечающих самым высоким стандартам. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности!

Визуальное руководство

Связанные товары

- Инфракрасная пресс-форма без извлечения образца для лабораторных применений

- Малая лабораторная резиновая каландровая машина

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Платиновый вспомогательный электрод для лабораторного использования

- Вращающийся дисковый (кольцевой) электрод RRDE / совместим с PINE, японским ALS, швейцарским Metrohm, стеклоуглеродным платиновым

Люди также спрашивают

- Какую роль играет высокопрочный графитовый пресс-форм в вакуумном горячем прессовании ZnS? Достижение оптической точности

- Какие методы измерения обычно используются для порошковых образцов в инфракрасной спектроскопии? Оптимизируйте ваш ИК-Фурье анализ

- Как сделать пластик более экологичным? Стратегическое руководство по переработке, биопластикам и сокращению использования

- Какова роль высокочистых графитовых форм при вакуумном горячем прессовании? Повышение точности матрицы композита с алмазным покрытием

- Какова цель использования пресс-формы при изготовлении образцов катализатора для испытаний? Обеспечение согласованности данных