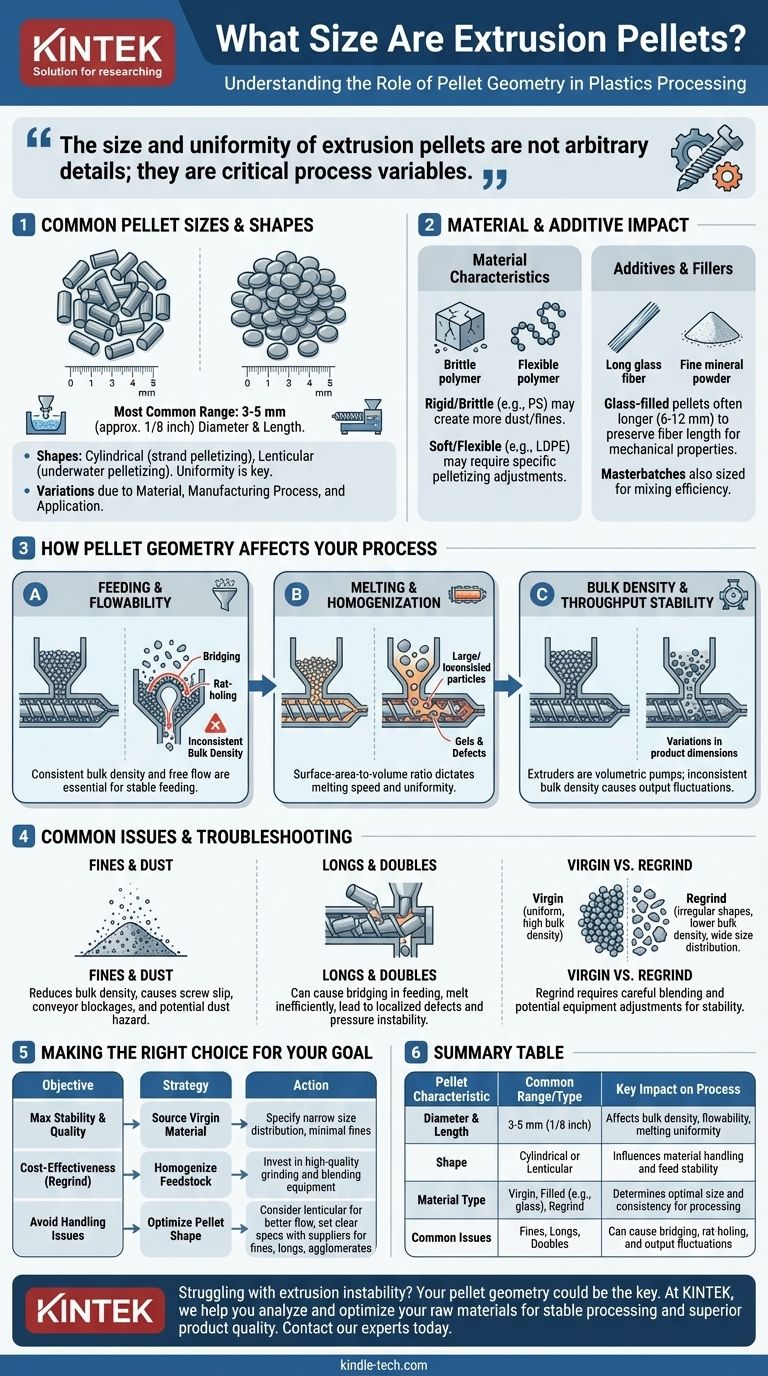

В индустрии пластмасс не существует единого универсального размера для экструзионных гранул, но подавляющее большинство попадает в определенный диапазон. Чаще всего вы встретите термопластичные гранулы диаметром и длиной около 3–5 миллиметров (примерно 1/8 дюйма), часто напоминающие маленькие цилиндры или чечевицы. Точный размер и форма намеренно контролируются производителем материала, поскольку эти свойства напрямую влияют на производительность обработки.

Размер и однородность экструзионных гранул — это не случайные детали; это критически важные технологические переменные. Понимание того, как геометрия гранул влияет на транспортировку материала, плавление и производительность экструдера, является основой для достижения стабильного процесса и высококачественного конечного продукта.

Почему не существует единого «стандартного» размера

Различия в размере гранул зависят от свойств материала, используемого для его производства технологического процесса и предполагаемого применения. Эта изменчивость является ключевым фактором, который необходимо контролировать.

Общий диапазон и форма

Большинство первичных термопластичных гранул производятся с номинальным диаметром и длиной 3 мм (1/8 дюйма).

Они, как правило, цилиндрические (полученные при нарезке стренгов) или чечевицеобразные (в форме линзы, полученные при подводной резке). Эта однородность является преднамеренной.

Характеристики, специфичные для материала

Различные полимеры по-разному ведут себя при гранулировании. Например, жесткий, хрупкий материал, такой как полистирол общего назначения, может образовывать больше пыли или мелких частиц, чем мягкий, гибкий материал, такой как ПЭНП (LDPE).

Компаундировщики настраивают свое оборудование для гранулирования (фильеры, скорость ножей) для создания наиболее оптимальной гранулы для конкретной марки полимера.

Влияние добавок и наполнителей

Материалы редко бывают чистыми полимерами. Компаунды, содержащие наполнители, такие как стекловолокно, тальк или карбонат кальция, могут существенно изменять гранулу.

Например, гранулы со стекловолокном часто бывают длиннее (например, 6–12 мм), чтобы сохранить длину волокна, что критически важно для достижения желаемых механических свойств конечной детали. Мастербатчи (концентрированные цветные или аддитивные гранулы) также могут иметь другой размер для обеспечения надлежащего смешивания.

Как геометрия гранул влияет на ваш процесс

Физическая форма сырья — это первая входная переменная в любой операции экструзии. Несоответствия здесь повлекут за собой каскадные последствия для всего процесса.

Подача и текучесть

Однородные, свободнотекучие гранулы необходимы для стабильного процесса. Цель состоит в достижении постоянной насыпной плотности в бункере подачи и горловине.

Нерегулярные формы, избыток мелких частиц (пыли) или «длинных» (слишком длинных гранул) могут вызвать застревание (сводчатое перекрытие выхода бункера) или образование пустот (протекание по центру). Оба состояния приводят к недостаточной подаче материала шнеком экструдера и вызывают колебания производительности.

Плавление и гомогенизация

Процесс плавления внутри цилиндра экструдера регулируется соотношением площади поверхности к объему гранул.

Меньшие гранулы имеют более высокое соотношение, что позволяет им быстрее и равномернее поглощать тепло и плавиться. Крупные или неоднородные гранулы могут проходить дальше по шнеку до полного расплавления, что потенциально приводит к наличию нерасплавленных частиц, гелей или других дефектов в конечном продукте.

Стабильность насыпной плотности и пропускной способности

Экструдер, по сути, является объемным насосом. При заданной скорости вращения шнека он будет подавать постоянный объем материала.

Если насыпная плотность материала в горловине подачи изменяется из-за непостоянного размера или формы гранул, масса подаваемого материала также меняется. Это напрямую приводит к колебаниям пропускной способности и может вызвать изменения в размерах и качестве продукта.

Понимание компромиссов и распространенных проблем

Идеально однородные гранулы — это идеал, но реальность часто заключается в управлении несовершенствами. Знание того, на что обращать внимание, имеет решающее значение для устранения неполадок.

Проблема мелких частиц и пыли

Мелкие частицы (fines) — это мелкий порошок или пыль, образующиеся при гранулировании или транспортировке. Избыток мелких частиц вызывает серьезные проблемы.

Они могут снижать насыпную плотность, вызывать проскальзывание шнека (когда шнек вращается, но не может перемещать материал вперед) и приводить к закупорке систем транспортировки. В некоторых случаях мелкая полимерная пыль также может представлять опасность взрывоопасной пыли.

Проблема «длинных» гранул и «сдвоенных»

Длинные гранулы (longs) (гранулы длиннее спецификации) или сдвоенные (doubles) (две слипшиеся гранулы) могут застревать в подающем оборудовании, особенно в сложных системах транспортировки материала.

Эти частицы увеличенного размера также плавятся менее эффективно, создавая риск локальных дефектов или нестабильности давления экструдера по мере их прохождения через систему.

Первичный материал против переработанного

В то время как первичный материал обычно однороден, переработанный материал (regrind) (повторно переработанные отходы) часто имеет очень неправильную форму и размер. Он обычно имеет более низкую насыпную плотность и более широкий диапазон размеров частиц.

Использование высокого процента переработанного материала требует тщательного смешивания с первичным материалом и может потребовать корректировки оборудования (например, пазов в горловине подачи или специальных шнеков) для обеспечения стабильной обработки.

Сделайте правильный выбор для вашей цели

Контроль сырья — это первый шаг к контролю вашего процесса. Ваш подход должен соответствовать вашей основной цели.

- Если ваша основная цель — максимальная стабильность процесса и качество: Приобретайте первичный материал у надежного поставщика и требуйте узкого распределения размеров с минимальным количеством мелких частиц.

- Если ваша основная цель — экономическая эффективность с использованием переработанного материала: Инвестируйте в высококачественное оборудование для измельчения и смешивания, чтобы создать более гомогенное сырье до его попадания в экструдер.

- Если ваша основная цель — избежать проблем с транспортировкой материала: Уделяйте пристальное внимание форме гранул (чечевицеобразные гранулы часто текут лучше, чем цилиндрические) и работайте с поставщиками для установления четких спецификаций по мелким частицам, длинным гранулам и агломератам.

В конечном счете, рассмотрение гранул не просто как бусин, а как критически важного инженерного входа, позволяет вам диагностировать проблемы и оптимизировать всю вашу экструзионную операцию.

Сводная таблица:

| Характеристика гранулы | Общий диапазон / Тип | Ключевое влияние на процесс |

|---|---|---|

| Диаметр и длина | 3–5 мм (1/8 дюйма) | Влияет на насыпную плотность, текучесть и однородность плавления |

| Форма | Цилиндрическая или чечевицеобразная | Влияет на транспортировку материала и стабильность подачи |

| Тип материала | Первичный, с наполнителем (например, стекло), переработанный | Определяет оптимальный размер и однородность для обработки |

| Распространенные проблемы | Мелкие частицы, длинные гранулы, сдвоенные | Могут вызывать застревание, образование пустот и колебания производительности |

Сталкиваетесь с нестабильностью экструзии или дефектами продукта? Геометрия ваших гранул может быть ключом к решению. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, которые помогут вам анализировать и оптимизировать ваше сырье. Независимо от того, работаете ли вы с первичными термопластами, сложными компаундами или переработанными материалами, понимание ваших гранул — это первый шаг к стабильному процессу и превосходному качеству продукции.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать тестирование экструзии и анализ материалов в вашей лаборатории.

Визуальное руководство

Связанные товары

- Фольга и лист из высокочистого титана для промышленных применений

- Производитель нестандартных деталей из ПТФЭ (тефлона) для центрифужных пробирок

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Лабораторная трубчатая печь с несколькими зонами

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Каковы недостатки использования металла? Понимание проблем коррозии, веса и стоимости

- Как повысить коррозионную стойкость? Продлите срок службы оборудования с помощью проверенных стратегий

- Каковы преимущества, недостатки и области применения листового металла? Полное руководство по выбору материала

- Для чего используется титан в производстве? Использование высокоэффективных свойств для критически важных применений

- Почему платина неактивна? Атомные секреты ее замечательной стабильности