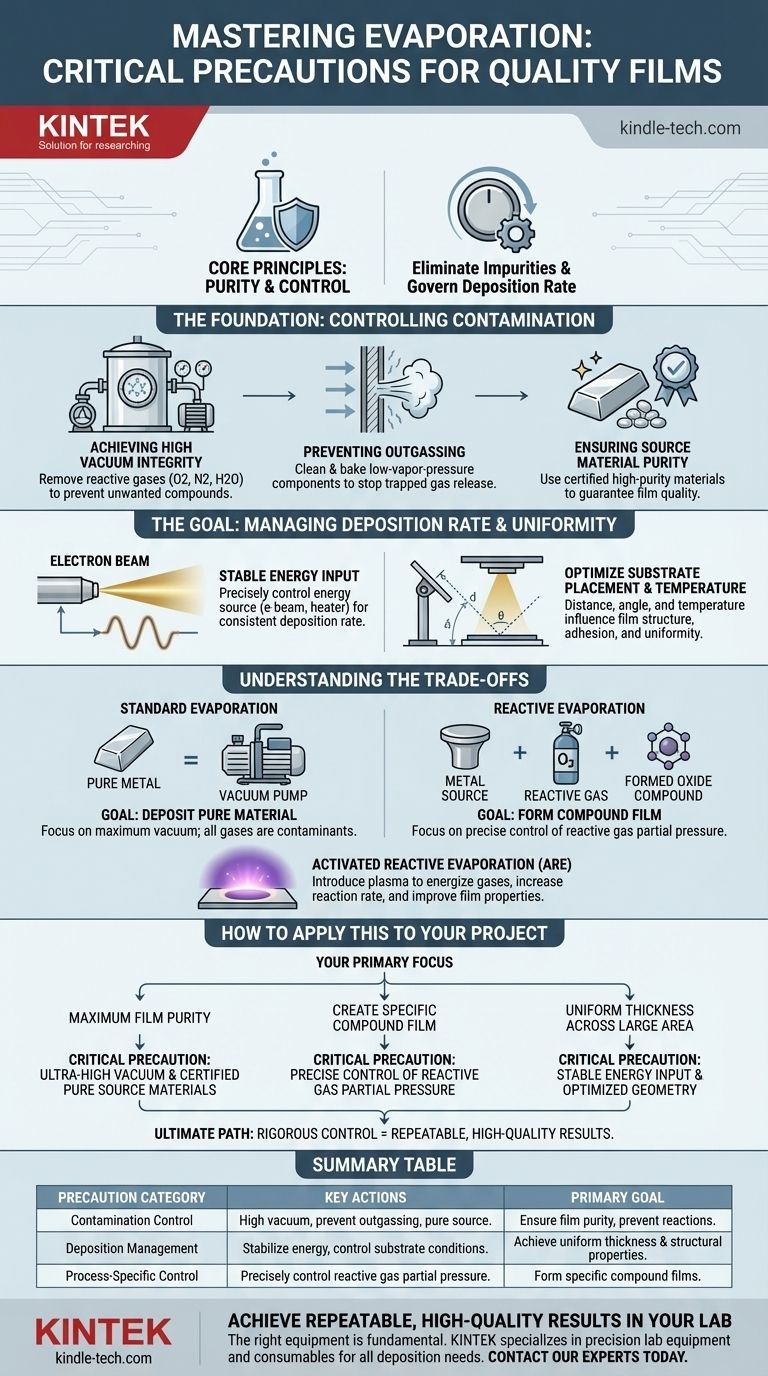

Наиболее важные меры предосторожности в любом процессе испарения основаны на двух принципах: чистоте и контроле. Это включает поддержание высокого вакуума для устранения нежелательных реактивных газов, обеспечение чистоты самого исходного материала и точное управление подводимой энергией для регулирования скорости осаждения. Несоблюдение любого из этих пунктов напрямую приводит к низкокачественным, неоднородным пленкам.

Основная задача испарения заключается не просто в превращении твердого вещества в газ, а в обеспечении того, чтобы только желаемые атомы или молекулы достигали подложки. Поэтому эффективные меры предосторожности — это не столько простой контрольный список безопасности, сколько строгая стратегия контроля всей среды процесса.

Основа: Контроль загрязнения

Загрязнение является главным противником в процессе высококачественного испарения. Нежелательные атомы или молекулы могут поступать из окружающей среды, оборудования или даже самого исходного материала, что приводит к получению пленок с плохими химическими и структурными свойствами.

Обеспечение целостности высокого вакуума

Среда высокого или сверхвысокого вакуума (УВВ) является обязательной. Камера должна быть откачана для удаления окружающих газов, таких как кислород, азот и водяной пар.

Эти остаточные газы могут реагировать с горячими испаряющимися атомами в полете или на поверхности подложки, образуя нежелательные соединения, такие как оксиды. Это напрямую компрометирует чистоту осажденной пленки.

Предотвращение выделения газов из компонентов камеры

Даже в вакууме стенки камеры и внутренние приспособления могут быть источником загрязнения. При нагревании источником испарения эти компоненты могут выделять захваченные газы, процесс, известный как дегазация.

Чтобы предотвратить это, камера и все внутренние компоненты должны быть изготовлены из материалов с низким давлением пара и быть тщательно очищены и прогреты перед началом процесса.

Обеспечение чистоты исходного материала

Мера предосторожности по чистоте распространяется на материал, который вы собираетесь испарять. Использование исходного материала низкой чистоты гарантирует получение пленки низкой чистоты.

Крайне важно использовать исходные материалы (гранулы, проволоку или порошки) с максимально доступной чистотой и обращаться с ними осторожно, чтобы избежать попадания загрязняющих веществ до того, как они будут помещены в тигель.

Цель: Управление скоростью осаждения и однородностью

Как только среда очищена, основное внимание переключается на контроль физического процесса осаждения. Цель состоит в том, чтобы осадить пленку определенной, однородной толщины по всей подложке.

Критическая роль подводимой энергии

Испарение происходит, когда материал достаточно нагревается для перехода в газообразное состояние. Скорость этого испарения напрямую связана с температурой исходного материала.

Поэтому стабильный и точно контролируемый источник энергии (например, электронный луч или резистивный нагреватель) является необходимым. Колебания мощности приведут к изменению скорости осаждения, что сделает невозможным точный контроль конечной толщины пленки.

Влияние температуры и расположения подложки

Подложка не является пассивным наблюдателем. Ее температура влияет на то, как прибывающие атомы прилипают и располагаются, влияя на кристаллическую структуру и адгезию пленки.

Физическое расстояние и угол между источником и подложкой также определяют однородность осаждения. Размещение подложки слишком близко может привести к толстому центру и тонким краям.

Понимание компромиссов

Различные цели испарения требуют различных соображений процесса, превращая некоторые загрязнители в необходимые реагенты. Это меняет характер мер предосторожности, которые вы должны принять.

Стандартное испарение против реактивного испарения

При стандартном физическом осаждении из паровой фазы цель состоит в осаждении чистого материала, поэтому любой газ является загрязнителем. Все меры предосторожности направлены на достижение наилучшего возможного вакуума.

При реактивном испарении реактивный газ (например, кислород или азот) намеренно вводится в камеру для образования сложной пленки (например, оксида металла). Основная мера предосторожности здесь смещается от устранения всех газов к точному контролю парциального давления реактивного газа для обеспечения правильного химического состава.

Активированное реактивное испарение (ARE)

В таких процессах, как ARE, также вводится плазма для возбуждения реактивного газа. Это увеличивает скорость реакции и может улучшить свойства пленки.

Дополнительная мера предосторожности в этом сценарии заключается в управлении самой плазмой, обеспечении ее стабильности и плотности, оптимизированных для желаемой реакции, без повреждения подложки или пленки.

Как применить это к вашему проекту

Ваша конкретная цель определит, каким мерам предосторожности следует уделить наибольшее внимание.

- Если ваша основная цель — достижение максимальной чистоты пленки: Ваша наиболее важная мера предосторожности — поддержание сверхвысокого вакуума (УВВ) и использование сертифицированных исходных материалов высокой чистоты.

- Если ваша основная цель — создание конкретной сложной пленки (например, оксида): Ваша главная забота смещается к точному контролю и стабильности парциального давления реактивного газа.

- Если ваша основная цель — обеспечение равномерной толщины по большой площади: Вы должны уделять первостепенное внимание стабильному подводу энергии к источнику и оптимизировать геометрическое соотношение между источником и подложкой.

В конечном итоге, строгий контроль над переменными вашего процесса является окончательным путем к повторяемым, высококачественным результатам.

Сводная таблица:

| Категория мер предосторожности | Ключевые действия | Основная цель |

|---|---|---|

| Контроль загрязнения | Достижение высокого вакуума, предотвращение дегазации, использование чистых исходных материалов. | Обеспечение чистоты пленки и предотвращение нежелательных химических реакций. |

| Управление осаждением | Стабилизация подвода энергии, контроль температуры и расположения подложки. | Достижение равномерной толщины пленки и желаемых структурных свойств. |

| Специфический контроль процесса | Для реактивных процессов: точный контроль парциального давления реактивного газа. | Формирование специфических сложных пленок с правильным химическим составом. |

Достигайте повторяемых, высококачественных результатов в вашей лаборатории. Правильное оборудование является основой для реализации этих критически важных мер предосторожности при испарении. KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для всех ваших потребностей в осаждении. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут помочь вам освоить контроль загрязнения, однородность осаждения и стабильность процесса для вашего конкретного проекта.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Графитовая вакуумная печь для термообработки 2200 ℃

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каковы основные различия между термическим испарением и испарением электронным пучком? Выберите правильный метод PVD

- В чем разница между напылением и электронно-лучевым испарением? Выберите правильный метод осаждения тонких пленок

- Какова функция высокочистых глиноземных лодочек и прокладок в экспериментах по коррозии в сверхкритическом CO2? Обеспечение точности данных

- Какова температура термического напыления? Это зависит от вашего материала и целей

- Что такое процесс пучкового напыления? Получение сверхчистых, высокоточных тонких пленок

- Используется ли испарение с помощью электронного пучка для металлов? Ключ к получению высокочистых пленок металлов с высокой температурой плавления

- Каковы области применения тонких пленок в электронике? Создание основы современных устройств

- Как термическое напыление используется для нанесения тонкой металлической пленки? Простое руководство по нанесению покрытий высокой чистоты