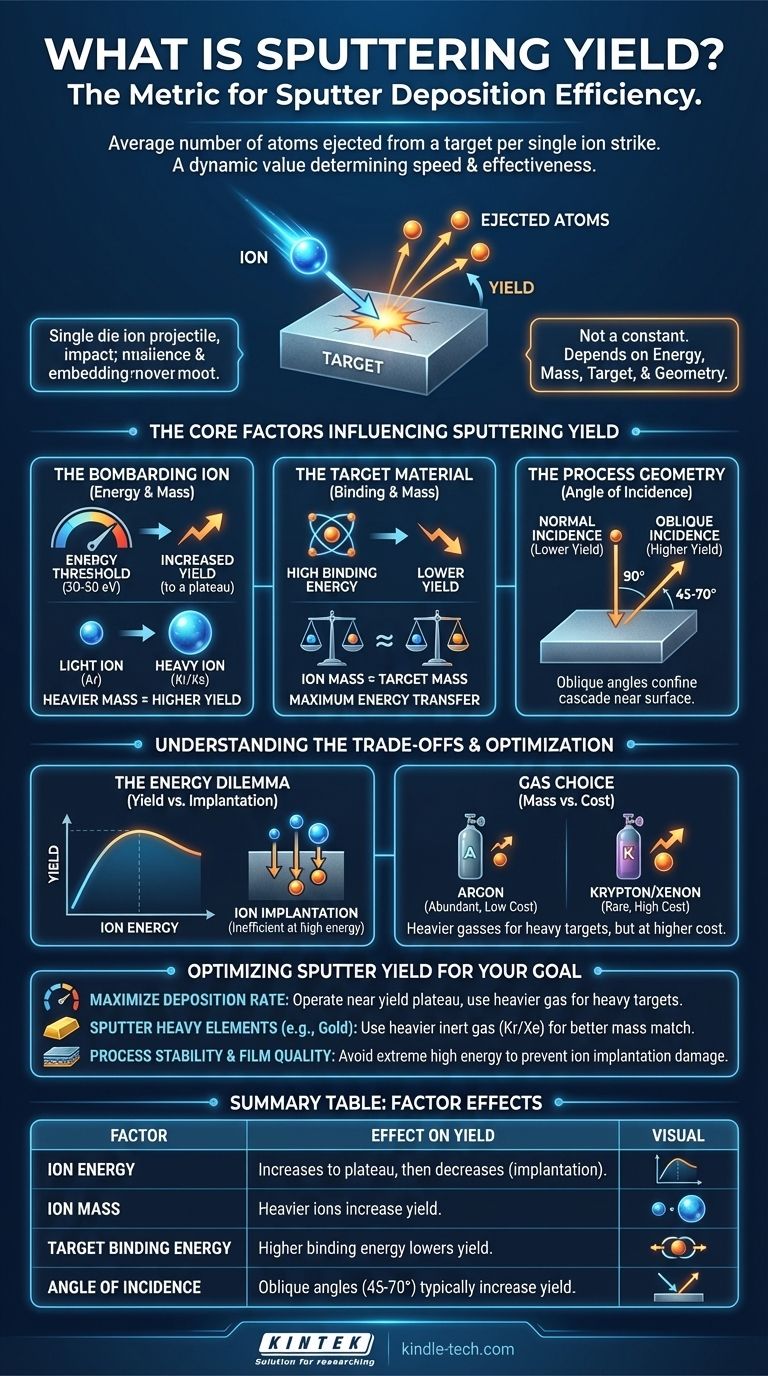

В любом процессе осаждения распылением коэффициент распыления является единственным наиболее важным показателем эффективности. Он определяется как среднее количество атомов, выброшенных из материала мишени на каждый отдельный ион, который попадает на ее поверхность. Это значение не является постоянным; это динамический результат, который определяет скорость и эффективность вашего осаждения.

Коэффициент распыления не является фиксированным свойством материала, а переменным результатом взаимодействия между тремя ключевыми элементами: энергией и массой бомбардирующего иона, физическими свойствами материала мишени и геометрией столкновения.

Основные факторы, влияющие на коэффициент распыления

Чтобы контролировать процесс распыления, вы должны сначала понять переменные, которые определяют его эффективность. Эти факторы можно сгруппировать по свойствам иона, свойствам мишени и условиям самого процесса.

Бомбардирующий ион: энергия и масса

Характеристики иона, используемого для бомбардировки, являются основными рычагами для контроля выхода. Наиболее распространенным газом для распыления является аргон, инертный газ, который легко ионизируется.

Ион должен обладать минимальным количеством кинетической энергии, чтобы успешно выбить атом мишени. Этот энергетический порог обычно составляет от 30 до 50 электронвольт (эВ).

Выше этого порога коэффициент распыления обычно увеличивается с энергией иона. Большая энергия позволяет более сильному каскаду столкновений, выбрасывая больше атомов.

Однако при очень высоких энергиях выход начинает выходить на плато. Это связано с тем, что высокоэнергетические ионы проникают глубже в мишень, откладывая свою энергию под поверхностью, где она менее эффективна для выброса поверхностных атомов.

Масса иона также имеет решающее значение. Более тяжелый ион несет больший импульс, и эффективность передачи импульса во время столкновения напрямую влияет на выход. Выход увеличивается по мере увеличения массы бомбардирующего иона.

Материал мишени: энергия связи и масса

Природа материала, который вы пытаетесь распылить, так же важна, как и ион, который вы используете для его бомбардировки.

Каждый материал имеет определенную энергию поверхностной связи, которая является энергией, необходимой для удаления атома с его поверхности. Материалы с более высокой энергией поверхностной связи труднее распылять, и поэтому они будут иметь более низкий коэффициент распыления.

Масса атомов мишени играет роль в уравнении передачи импульса. Максимальная передача энергии происходит, когда масса падающего иона близка к массе атома мишени.

Для кристаллических материалов выход также зависит от ориентации осей кристалла относительно ионного пучка. Ионы, движущиеся по открытым «каналам» в кристаллической решетке, будут проникать глубже и производить меньше распыления, чем ионы, попадающие на более плотно упакованную грань кристалла.

Геометрия процесса: угол падения

Угол, под которым ионы ударяются о поверхность мишени, оказывает значительное влияние.

Для ионов, попадающих в мишень под нормальным (90°) углом, выход часто ниже, чем для ионов, попадающих под косым углом (например, 45-70°). Косые удары, как правило, ограничивают каскад столкновений ближе к поверхности, увеличивая вероятность выброса атомов.

Однако при очень малых углах ионы с большей вероятностью просто отражаются от поверхности, что приводит к резкому снижению коэффициента распыления.

Понимание компромиссов

Оптимизация коэффициента распыления редко является простым вопросом максимизации одной переменной. Она включает в себя балансирование конкурирующих факторов для достижения желаемого результата.

Энергетическая дилемма: выход против имплантации

Хотя более высокая энергия увеличивает выход, существует точка убывающей отдачи. Превышение оптимального энергетического диапазона может привести к ионной имплантации, когда бомбардирующие ионы внедряются глубоко в мишень, а не распыляют ее поверхность. Это неэффективно и может загрязнить мишень.

Выбор газа: масса против стоимости

Принцип соответствия масс предполагает, что для распыления тяжелого материала мишени (например, золота) следует использовать тяжелый инертный газ (например, криптон или ксенон) вместо аргона. Это даст гораздо более высокий выход.

Компромисс заключается в стоимости и доступности. Аргон в изобилии и недорог, тогда как криптон и ксенон значительно дороже, что делает их практичными только для конкретных дорогостоящих применений.

Системные параметры: прямое и косвенное управление

Такие факторы, как напряженность магнитного поля и давление плазменного газа, являются системными элементами управления, которые косвенно влияют на коэффициент распыления.

Более сильное магнитное поле может удерживать плазму ближе к мишени, увеличивая плотность ионов и изменяя энергию ионов. Аналогично, изменение давления газа влияет на среднюю длину свободного пробега ионов, что может изменить энергию и направленность, с которой они ударяются о мишень.

Оптимизация коэффициента распыления для вашей цели

"Лучший" коэффициент распыления — это тот, который соответствует вашей конкретной цели процесса. Ваш подход должен быть адаптирован к тому, является ли вашим приоритетом скорость осаждения, чистота материала или контроль процесса.

- Если ваша основная цель — максимизировать скорость осаждения: Работайте при энергии чуть ниже плато кривой выхода и рассмотрите возможность использования более тяжелого газа для распыления, если материал мишени также тяжелый.

- Если ваша основная цель — распыление мишени из тяжелого элемента (например, золота, вольфрама): Используйте более тяжелый инертный газ, такой как криптон или ксенон, чтобы улучшить соответствие масс и достичь более высокого выхода, чем это возможно с аргоном.

- Если ваша основная цель — стабильность процесса и качество пленки: Избегайте работы в крайне высокоэнергетическом конце кривой, чтобы предотвратить ионную имплантацию и потенциальное повреждение растущей пленки высокоэнергетическими частицами.

Освоение этих переменных является ключом к переходу от простого выполнения процесса распыления к настоящему проектированию желаемого результата тонкой пленки.

Сводная таблица:

| Фактор | Влияние на коэффициент распыления |

|---|---|

| Энергия иона | Увеличивается с энергией до плато, затем уменьшается из-за имплантации. |

| Масса иона | Более тяжелые ионы (например, Xe против Ar) увеличивают выход, особенно для тяжелых мишеней. |

| Энергия связи мишени | Более высокая энергия связи снижает коэффициент распыления. |

| Угол падения | Косые углы (например, 45-70°) обычно увеличивают выход по сравнению с нормальным (90°) ударом. |

Готовы оптимизировать процесс распыления?

Понимание коэффициента распыления — это первый шаг к достижению более высоких скоростей осаждения, более чистых пленок и лучшего контроля процесса. Эксперты KINTEK специализируются на предоставлении подходящего лабораторного оборудования и расходных материалов, чтобы помочь вам освоить эти переменные.

Независимо от того, работаете ли вы с тяжелыми элементами, такими как золото, или вам нужны стабильные, высококачественные тонкие пленки, у нас есть решения для удовлетворения конкретных потребностей вашей лаборатории.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем помочь вам спроектировать желаемый результат тонкой пленки!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Раздельный автоматический гидравлический пресс с подогревом 30T 40T с нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов