По сути, распыление — это физический процесс, используемый для нанесения исключительно тонких пленок металла на поверхность. Он работает путем бомбардировки твердого блока исходного металла, называемого «мишенью», заряженными ионами инертного газа внутри вакуума. Эта бомбардировка в атомном масштабе достаточно энергична, чтобы выбить отдельные атомы из мишени, которые затем пролетают через камеру и покрывают желаемый объект, или «подложку», слой за атомным слоем.

Распыление лучше всего понимать как контролируемую форму атомной эрозии. Используя плазму для создания высокоэнергетических ионных «снарядов», вы можете точно отбивать атомы от исходного материала и повторно осаждать их для формирования высококачественного, ультратонкого покрытия на другой поверхности.

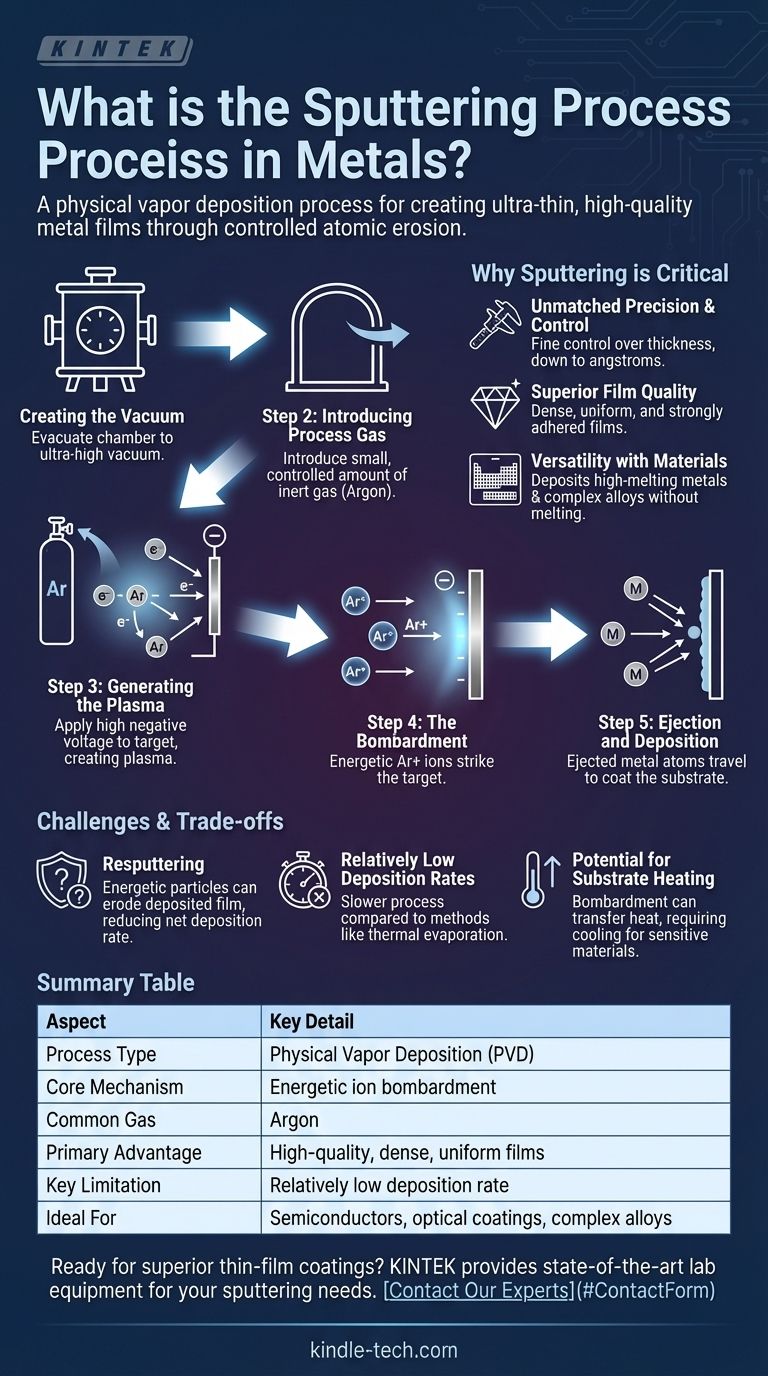

Механика распыления: пошаговое руководство

Процесс распыления представляет собой строго контролируемую последовательность, которая полностью происходит внутри специальной вакуумной камеры. Каждый шаг имеет решающее значение для достижения однородной и чистой тонкой пленки.

Шаг 1: Создание вакуума

Сначала из камеры откачивается воздух до сверхвысокого вакуума. Это удаляет окружающий воздух и другие загрязнители, которые в противном случае могли бы вступать в реакцию с атомами металла или мешать их пути к подложке.

Шаг 2: Ввод технологического газа

Затем в камеру вводится небольшое, точно контролируемое количество инертного газа, чаще всего аргона. Этот газ не предназначен для химической реакции; он будет использоваться для создания снарядов для бомбардировки.

Шаг 3: Генерация плазмы

На металлическую мишень подается высокое отрицательное напряжение. Это сильное электрическое поле ускоряет свободные электроны, заставляя их сталкиваться с нейтральными атомами аргона. Эти столкновения выбивают электроны из атомов аргона, превращая их в положительно заряженные ионы и создавая устойчивую, светящуюся плазму.

Шаг 4: Бомбардировка

Новообразованные положительные ионы аргона теперь сильно притягиваются и ускоряются к отрицательно заряженной металлической мишени. Они ударяются о поверхность мишени со значительной кинетической энергией.

Шаг 5: Выбивание и осаждение

Это энергетическое воздействие передает импульс атомам металла на поверхности мишени, придавая им достаточную энергию, чтобы покинуть ее, или быть «распыленными». Эти выброшенные атомы металла движутся по прямой линии через вакуум, пока не осядут на подложке, постепенно формируя тонкую, ровную пленку.

Почему распыление является критически важным промышленным процессом

Распыление — это не просто лабораторная диковинка; это краеугольный камень современного производства, особенно в электронике и оптике, благодаря своим уникальным преимуществам.

Непревзойденная точность и контроль

Процесс обеспечивает исключительно точный контроль над толщиной нанесенной пленки, часто до масштаба отдельных ангстрем (десятых долей нанометра). Это критически важно для производства сложных полупроводниковых приборов, оптических фильтров и поверхностей жестких дисков.

Превосходное качество пленки

Поскольку распыленные атомы достигают подложки с высокой кинетической энергией, они образуют очень плотные, однородные и прочно сцепленные пленки. Это приводит к получению покрытий, которые более долговечны и обладают лучшими эксплуатационными характеристиками, чем те, которые созданы некоторыми альтернативными методами.

Универсальность материалов

Распыление — это чисто физический, а не термический процесс. Он не требует плавления исходного материала, что делает его идеальным для нанесения покрытий из металлов с чрезвычайно высокой температурой плавления (таких как вольфрам или тантал) или для создания пленок из сложных сплавов, состав которых необходимо сохранить.

Понимание компромиссов и проблем

Хотя распыление мощное, оно не является универсальным решением. Понимание его ограничений является ключом к его эффективному использованию.

Проблема повторного распыления

Та же самая энергетическая среда, которая обеспечивает работу распыления, может быть и недостатком. Нанесенная пленка на подложке сама может подвергаться бомбардировке энергичными частицами в плазме, что приводит к выбиванию уже нанесенных атомов. Это явление, известное как повторное распыление, может снизить чистую скорость осаждения и изменить свойства пленки, если им не управлять должным образом.

Относительно низкая скорость осаждения

По сравнению с другими методами, такими как термическое испарение, распыление может быть более медленным процессом. Скорость переноса материала часто ниже, что делает его менее подходящим для применений, требующих очень толстых покрытий или высокоскоростного массового нанесения.

Потенциальный нагрев подложки

Постоянная бомбардировка энергичными частицами может передавать значительное количество тепла подложке. Это может быть проблематично при нанесении покрытий на чувствительные к температуре материалы, такие как пластики или определенные органические электронные компоненты, что требует систем активного охлаждения.

Выбор правильного варианта для вашей цели

Выбор метода нанесения полностью зависит от требуемых свойств конечной пленки и ваших производственных ограничений.

- Если ваша основная цель — создание высокооднородной, плотной и прочно сцепленной пленки: Распыление является отличным выбором благодаря энергичной природе наносимых атомов.

- Если ваша основная цель — нанесение покрытий из сложных сплавов или тугоплавких металлов с высокой температурой плавления: Распыление часто превосходит термические методы, поскольку не требует плавления исходного материала.

- Если ваша основная цель — быстрое, массовое нанесение покрытия, где конечное качество пленки вторично: Вам следует оценить распыление по сравнению с более быстрыми методами, такими как термическое испарение, взвешивая компромисс между скоростью нанесения и плотностью пленки.

Понимая распыление как процесс контролируемого атомного переноса, вы сможете лучше использовать его точность для передовой инженерии материалов и модификации поверхностей.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной механизм | Энергетическая ионная бомбардировка материала мишени |

| Распространенный технологический газ | Аргон |

| Основное преимущество | Высококачественные, плотные и однородные пленки |

| Ключевое ограничение | Относительно низкая скорость осаждения |

| Идеально подходит для | Полупроводники, оптические покрытия, сложные сплавы |

Готовы получить превосходные покрытия тонких пленок для вашей лаборатории?

Распыление является краеугольным камнем современной материаловедения, позволяя создавать высокопроизводительные ультратонкие пленки, необходимые для передовых исследований и разработок. KINTEK специализируется на предоставлении современного лабораторного оборудования и расходных материалов, адаптированных к вашим точным потребностям в нанесении покрытий.

Независимо от того, работаете ли вы над полупроводниковыми приборами, оптическими компонентами или новыми сплавами с покрытием, наш опыт гарантирует, что у вас будут правильные инструменты для непревзойденной точности и качества пленки.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения для распыления могут расширить возможности вашей лаборатории и продвинуть ваши проекты вперед.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок