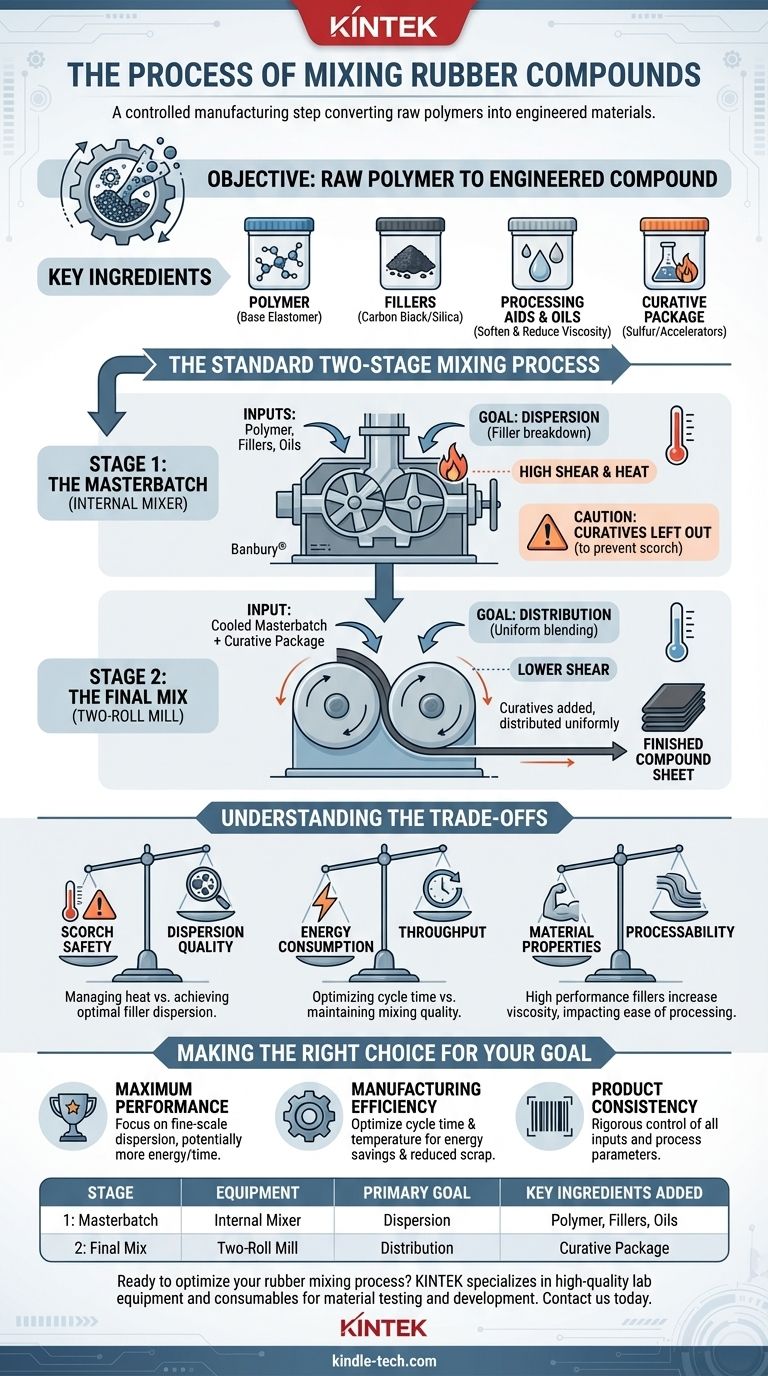

Процесс смешивания резиновых смесей — это строго контролируемый производственный этап, который превращает сырые полимеры и добавки в однородный, пригодный для обработки материал с заданными инженерными свойствами. Он основан на интенсивной механической энергии для разрушения, смешивания, размягчения и гомогенизации всех ингредиентов, создавая смесь, готовую к формованию и вулканизации.

По своей сути, смешивание резины — это не просто смешивание ингредиентов. Это термомеханический процесс, разработанный для достижения двух критических целей: во-первых, физическое разрушение и диспергирование добавок в матрице сырого полимера, и, во-вторых, равномерное распределение термочувствительного вулканизующего пакета без его преждевременной активации.

Цель: от сырого полимера к инженерной смеси

Сырой резиновый полимер, такой как натуральный каучук или синтетический аналог, редко обладает свойствами, необходимыми для готового продукта. Процесс смешивания — это этап, на котором добавляется ценность путем включения точного рецепта ингредиентов для достижения желаемых характеристик, таких как прочность, долговечность, цвет и эластичность.

Ключевые ингредиенты

Типичная формула резиновой смеси состоит из нескольких ключевых компонентов:

- Полимер: Это базовый эластомер (например, натуральный каучук, SBR, EPDM), который образует основу смеси.

- Наполнители: Такие материалы, как технический углерод или диоксид кремния, добавляются для армирования полимера, улучшая прочность, сопротивление разрыву и стойкость к истиранию.

- Вспомогательные вещества для обработки и масла: Используются для размягчения смеси, снижения ее вязкости и облегчения ее обработки на последующих этапах.

- Вулканизующий пакет: Включает серу, ускорители и активаторы. Эти химические вещества создают поперечные связи между полимерными цепями на заключительном этапе вулканизации, что придает резине ее окончательные эластичные свойства.

Стандартный двухстадийный процесс смешивания

Для правильного включения всех ингредиентов при контроле температуры, отраслевым стандартом является двухстадийный процесс, включающий внутренний смеситель, за которым следует двухвалковый каландр.

Стадия 1: Мастербатч во внутреннем смесителе

Первая и наиболее энергоемкая стадия происходит в мощном внутреннем смесителе, таком как смеситель Banbury®. Основная цель здесь — диспергирование — разрушение комков наполнителей и их внедрение в полимерную матрицу.

Эта стадия включает добавление полимера, наполнителей и масел в определенной последовательности. Роторы смесителя прикладывают огромные механические сдвиговые усилия, которые физически разрывают ингредиенты и генерируют значительное тепло. Эта комбинация сдвига и тепла необходима для достижения гомогенной смеси, известной как «мастербатч».

Важно отметить, что термочувствительный вулканизующий пакет исключается на этой стадии. Генерируемое тепло вызвало бы преждевременную вулканизацию, состояние, известное как подвулканизация, что сделало бы партию непригодной.

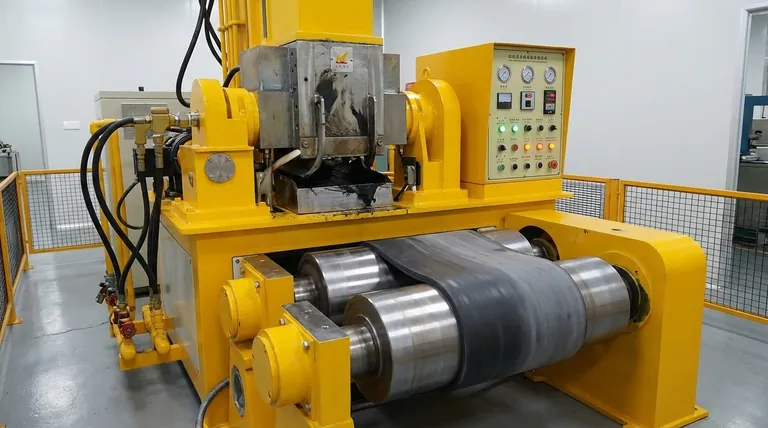

Стадия 2: Окончательное смешивание на двухвалковом каландре

После выгрузки и охлаждения мастербатча он переходит на вторую стадию, обычно на открытом двухвалковом каландре. Основная цель здесь — распределение.

Охлажденный мастербатч многократно пропускается через зазор (или «щель») между двумя валками. На этом этапе добавляется термочувствительный вулканизующий пакет. Сдвиговые усилия здесь намного ниже, чем во внутреннем смесителе, что позволяет равномерно распределить вулканизующие вещества по всей партии без генерации чрезмерного, вызывающего подвулканизацию тепла.

После завершения смешивания окончательная смесь снимается с каландра в виде непрерывных листов и охлаждается, готовая к процессам формования, таким как экструзия или литье.

Понимание компромиссов

Успешное смешивание резины — это баланс между конкурирующими факторами. Понимание этих компромиссов критически важно для контроля процесса и качества.

Безопасность от подвулканизации против качества дисперсии

Это основная проблема. Достижение наилучшей возможной дисперсии наполнителей требует высокой энергии и длительного времени смешивания, что увеличивает температуру смеси. Однако превышение температуры активации вулканизующих веществ испортит партию. Весь двухстадийный процесс разработан для управления этим риском.

Энергопотребление против производительности

Смешивание резины — чрезвычайно энергоемкий процесс. Оптимизация времени цикла для максимизации производительности является постоянной операционной целью, но она не может достигаться за счет правильной дисперсии. Ускорение стадии мастербатча может привести к плохо диспергированным наполнителям и конечному продукту, который не соответствует эксплуатационным характеристикам.

Свойства материала против технологичности

Добавление большого количества армирующих наполнителей значительно улучшает физические свойства конечного продукта, но также увеличивает вязкость смеси. Это значительно усложняет смешивание и обработку. Состав должен быть сбалансирован, чтобы обеспечить эффективное производство смеси при соблюдении требований конечного использования.

Правильный выбор для вашей цели

Направленность процесса смешивания может быть скорректирована в зависимости от конечной цели.

- Если ваша основная цель — максимальная производительность материала: Ключевым является достижение превосходной, мелкомасштабной дисперсии наполнителей на стадии мастербатча, даже если это требует больше энергии и времени.

- Если ваша основная цель — эффективность производства: Ключевым является оптимизация времени цикла смешивания и температурного профиля для минимизации энергопотребления и предотвращения брака без ущерба для основных стандартов качества.

- Если ваша основная цель — постоянство продукта: Ключевым является строгий контроль всех входных данных — качества сырья, веса ингредиентов, времени смешивания и температуры — для обеспечения идентичности каждой партии.

Овладение принципами смешивания резины является фундаментальным для превращения простых сырьевых материалов в высокопроизводительные, надежные инженерные продукты.

Сводная таблица:

| Стадия | Оборудование | Основная цель | Ключевые добавленные ингредиенты |

|---|---|---|---|

| 1: Мастербатч | Внутренний смеситель (например, Banbury®) | Диспергирование (разрушение наполнителя) | Полимер, наполнители, масла |

| 2: Окончательное смешивание | Двухвалковый каландр | Распределение (равномерное смешивание) | Вулканизующий пакет (сера, ускорители) |

Готовы оптимизировать процесс смешивания резины для превосходной производительности продукта и эффективности производства?

KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для испытаний и разработки материалов. Независимо от того, сосредоточены ли вы на достижении максимальной производительности материала, повышении эффективности производства или обеспечении постоянства продукта, наши решения могут помочь.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в области компаундирования резины!

Визуальное руководство

Связанные товары

- Лабораторная внутренняя резиносмесительная машина для смешивания и замешивания

- Лабораторный вихревой миксер, орбитальная встряхивающая машина, многофункциональный вращающийся осциллирующий миксер

- Лабораторный дисковый роторный миксер для эффективного смешивания и гомогенизации образцов

- Лабораторный орбитальный шейкер

- Гомогенизатор высокого сдвига для фармацевтических и косметических применений

Люди также спрашивают

- Как смешивать резиновые смеси? Выбор между открытым вальцовым станком и внутренним смесителем

- Процесс смешивания резины: освойте этапы для получения превосходного качества компаунда

- Что такое процесс пиролиза каучука? Пошаговое руководство по превращению отработанной резины в ценные ресурсы

- Каков процесс изготовления резиновых листов? От сырого каучука до спроектированных характеристик

- Как перерабатывать резиновые отходы? Раскройте 3 ключевых метода переработки шин и резины