Не существует единого максимального времени отверждения для процесса компрессионного формования. Отверждение — это не универсальный параметр; это рассчитанная переменная, которая полностью зависит от используемого материала, толщины формуемой детали и температуры формы. Тонкая деталь может отвердиться менее чем за минуту, в то время как очень толстому крупному компоненту могут потребоваться несколько часов.

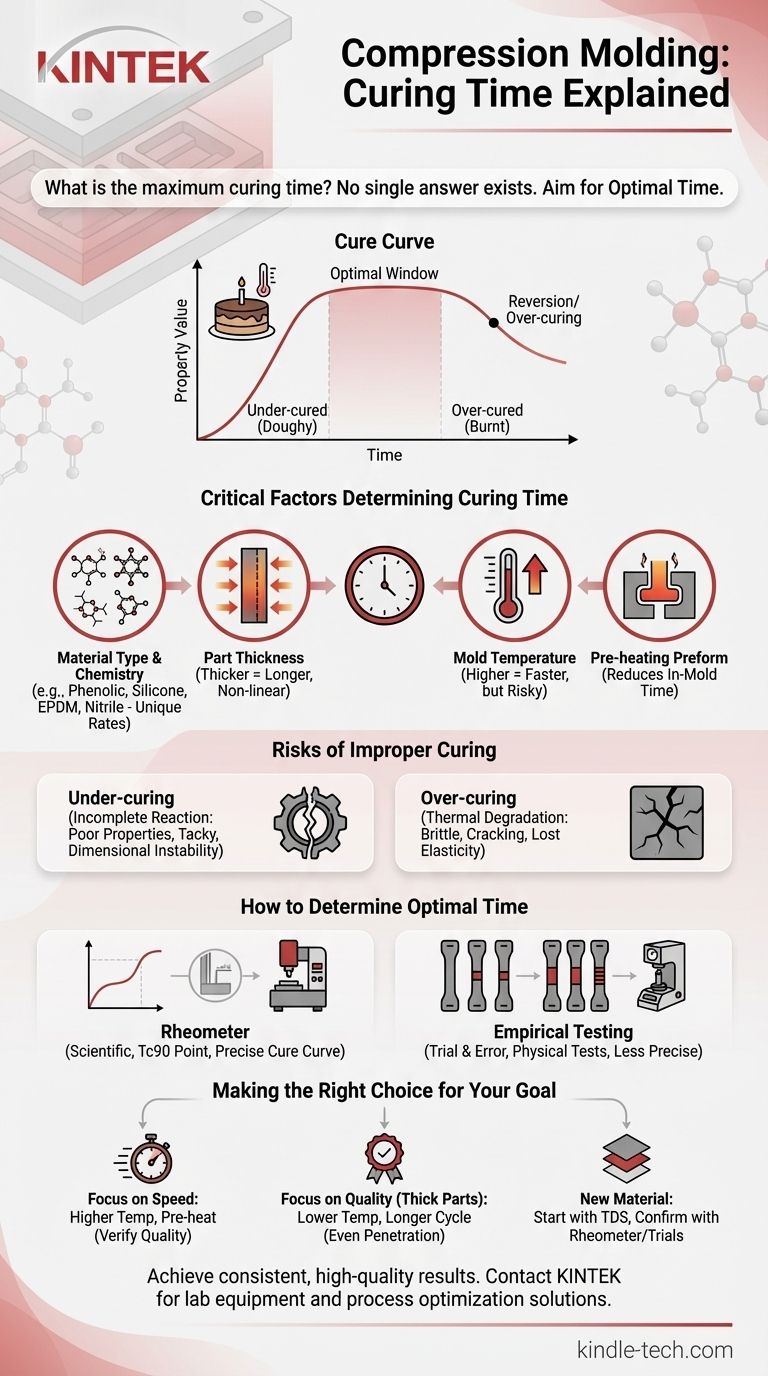

Основной принцип, который необходимо понять, заключается в том, что цель состоит не в достижении «максимального» времени, а в достижении оптимального времени. Это оптимальное окно гарантирует, что материал полностью сшивается для достижения желаемых физических свойств, не начиная деградировать из-за чрезмерного воздействия тепла.

Почему «Максимальное время» — это вводящее в заблуждение понятие

При компрессионном формовании мы в основном работаем с термореактивными пластмассами или эластомерами. Процесс «отверждения» — это химическая реакция, часто называемая вулканизацией или сшивкой, которая необратимо фиксирует материал в его окончательной форме.

Кривая отверждения

Представьте себе выпечку торта. Если вы достанете его слишком рано, он будет недоваренным и клеклым. Если оставить его слишком долго, он сгорит. Отверждение термореактивного материала следует аналогичному принципу, который научно представлен кривой отверждения.

Эта кривая показывает, что свойства материала быстро улучшаются по мере отверждения, достигают оптимального плато, а затем начинают снижаться, если материал слишком долго остается в тепле — явление, известное как реверсия или переотверждение. «Максимальное» время, о котором вы спрашиваете, на самом деле является точкой, в которой начинается эта деградация.

Критические факторы, определяющие время отверждения

Чтобы определить правильное время отверждения для вашего конкретного применения, необходимо проанализировать четыре ключевых переменных.

Фактор 1: Тип и химия материала

Каждый материал имеет уникальную скорость реакции. Фенольная смола имеет другой профиль отверждения, чем силиконовая резина, а резина EPDM будет отверждаться иначе, чем нитрильная резина. Конкретный катализатор и ускоритель, добавленные в сырье, предназначены для контроля этой скорости реакции.

Фактор 2: Толщина детали

Это самый значительный фактор. Тепло должно проходить от горячей поверхности формы к самой сердцевине детали. Чем толще деталь, тем дольше занимает эта теплопередача.

Зависимость не является линейной. Удвоение толщины детали может более чем удвоить требуемое время отверждения, чтобы гарантировать полное сшивание сердцевины без переотверждения поверхности.

Фактор 3: Температура формы

Более высокие температуры ускоряют химическую реакцию отверждения. Вы можете значительно сократить время отверждения, повысив температуру формы.

Однако существует предел. Слишком высокая температура может привести к тому, что поверхность материала отвердеет слишком быстро, задерживая газ и вызывая дефекты, или даже обугливая деталь до того, как сердцевина успеет отвердеть.

Фактор 4: Предварительный нагрев заготовки

Предварительный нагрев порции сырья («заготовки») перед помещением ее в форму может значительно сократить требуемое время отверждения в форме. Поскольку материал уже близок к температуре реакции, задача формы состоит просто в том, чтобы придать ему форму и обеспечить конечную энергию, необходимую для завершения процесса сшивки.

Понимание компромиссов: Риски неправильного отверждения

Установка неправильного времени отверждения напрямую ставит под угрозу качество и производительность конечного продукта.

Проблема недоотверждения

Если цикл слишком короткий, химическая реакция не завершена. Это приводит к получению детали с плохими механическими свойствами, такими как низкая прочность на разрыв, неправильная твердость и размерная нестабильность. Деталь также может быть липкой или иметь стойкий химический запах.

Проблема переотверждения (реверсия)

Если цикл слишком долгий, полимерные цепи начинают разрушаться. Это приводит к получению хрупкой детали, которая потеряла свою эластичность и склонна к поверхностному растрескиванию. Переотверждение — это форма термической деградации, которая необратимо повреждает материал.

Как определить оптимальное время отверждения

Профессионалы используют два основных метода для нахождения идеального времени отверждения для конкретной комбинации детали и материала.

Использование реометра

Наиболее научным и точным методом является использование осциллирующего ротационного реометра. Этот прибор тестирует небольшой образец материала при определенной температуре и измеряет изменение его жесткости с течением времени, генерируя идеальную кривую отверждения.

На основе этих данных инженеры определяют точку Tc90 — время, необходимое для достижения 90% полного отверждения. Это отраслевой стандарт для установления оптимального времени отверждения в форме.

Эмпирическое тестирование

Более практичный, но менее точный метод включает структурированный процесс проб и ошибок. Сформуйте несколько деталей, увеличивая время отверждения для каждой из них. Затем проведите физические испытания (например, на твердость или сжатие) каждой детали, пока не найдете время, которое дает наилучшие свойства без признаков переотверждения.

Принятие правильного решения для вашей цели

Вместо того чтобы искать максимальное время, сосредоточьтесь на определении оптимального времени для ваших конкретных производственных потребностей.

- Если ваш главный приоритет — максимальная скорость производства: Используйте более высокую температуру формы и предварительно нагревайте заготовки, но тщательно проверяйте качество деталей, чтобы избежать обугливания поверхности до того, как сердцевина отвердеет.

- Если ваш главный приоритет — качество толстостенных деталей: Используйте умеренно более низкую температуру формы для более длительного цикла, чтобы тепло равномерно проникало в сердцевину, обеспечивая полное и однородное отверждение.

- Если вы работаете с новым материалом или деталью: Всегда начинайте с технического паспорта (TDS) от производителя в качестве отправной точки и подтверждайте свое оптимальное время с помощью данных реометра или контролируемых испытаний формования.

Понимание этих основных принципов позволяет вам перейти от угадывания общего числа к полному контролю над производственным процессом и качеством конечной детали.

Сводная таблица:

| Фактор | Влияние на время отверждения |

|---|---|

| Тип материала | Различные смолы/эластомеры имеют уникальные скорости химической реакции. |

| Толщина детали | Более толстым деталям требуется значительно больше времени для проникновения тепла в сердцевину. |

| Температура формы | Более высокие температуры ускоряют отверждение, но при слишком высокой температуре есть риск поверхностных дефектов. |

| Предварительный нагрев заготовки | Сокращает время отверждения в форме, инициируя реакцию до формования. |

Добивайтесь стабильных, высококачественных результатов в процессе компрессионного формования.

Определение точного, оптимального времени отверждения имеет решающее значение для предотвращения недоотвержденных или переотвержденных деталей, что напрямую влияет на производительность и долговечность вашей продукции. KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя точные потребности лабораторий и производителей.

Наш опыт может помочь вам выбрать правильные инструменты, такие как реометры, для точной характеристики ваших материалов и установления идеальных параметров отверждения для вашего конкретного применения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши цели по тестированию материалов и оптимизации процессов.

Свяжитесь с нами для консультации

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Лабораторный гидравлический пресс для таблеточных батарей

- Автоматический лабораторный гидравлический пресс для таблеток XRF и KBR

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

Люди также спрашивают

- Каковы преимущества прессовой ковки по сравнению со штамповкой молотом? Превосходный контроль и целостность материала

- Какие существуют типы гидравлических прессов? Выберите правильную раму и источник питания

- Для чего нужен гидравлический пресс? Создавайте огромную, контролируемую силу для ваших задач

- Случались ли отказы гидравлических прессов? Понимание двух критических режимов отказа

- Какое техническое обслуживание гидравлического пресса необходимо проводить? Обеспечьте безопасность и предотвратите дорогостоящие простои

- Каков размер образца для микро-рентгенофлуоресцентного анализа (микро-РФА)? Ключ к точному микроскопическому элемент-картированию

- Какова роль лабораторных гидравлических прессов или CIP при сборке твердотельных аккумуляторов LFP? Экспертные мнения

- Какую роль играют лабораторный гидравлический пресс и специальная форма в сплавах циркония? Обеспечение высокопроизводительного производства заготовок