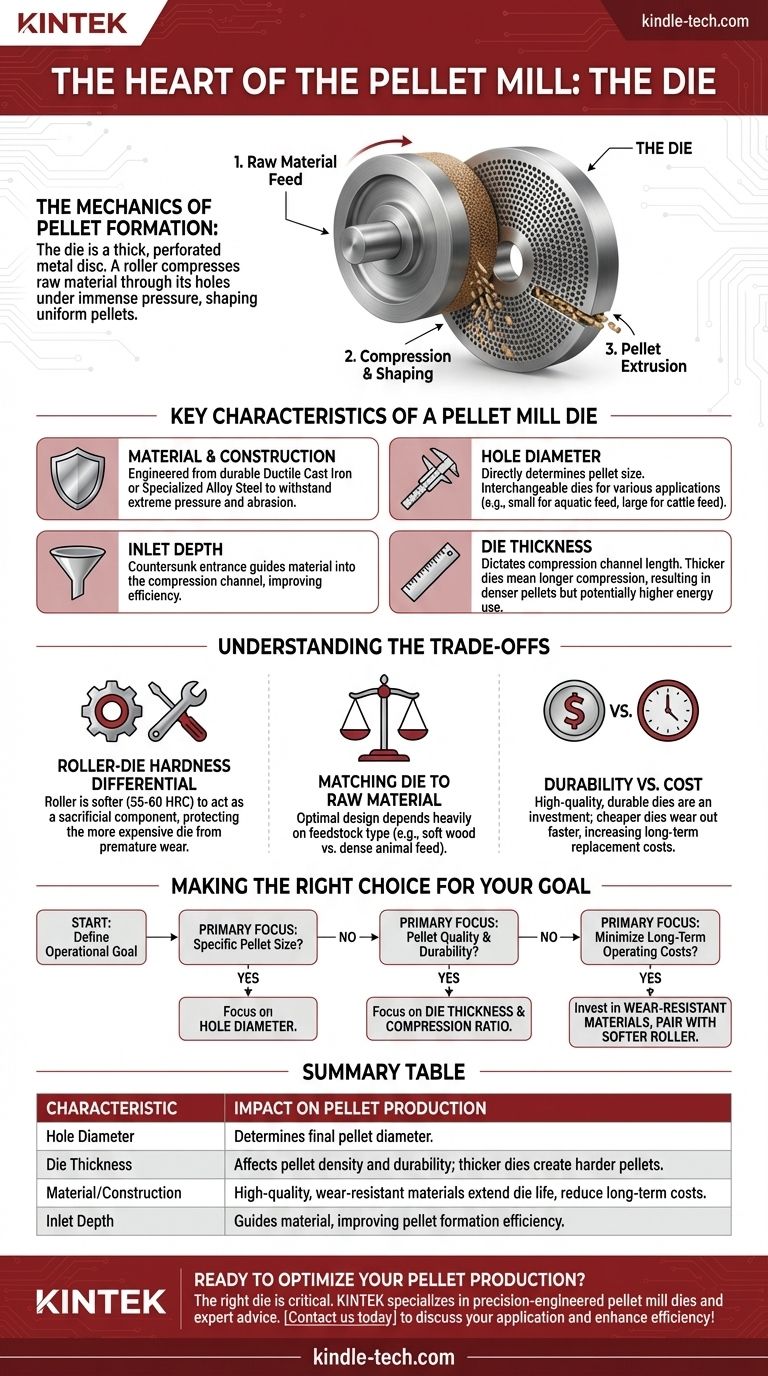

Проще говоря, матрица — это сердце гранулятора. Это толстый перфорированный металлический диск, который работает с роликом, чтобы сжимать и формировать сырье в однородные гранулы. Конструкция матрицы является единственным наиболее важным фактором, определяющим качество конечных гранул и общую эффективность производственного процесса.

Матрица гранулятора — это не просто компонент; это формовочный инструмент, который определяет размер, плотность и качество конечных гранул. Понимание ее характеристик необходимо для контроля результатов производства и минимизации эксплуатационных расходов.

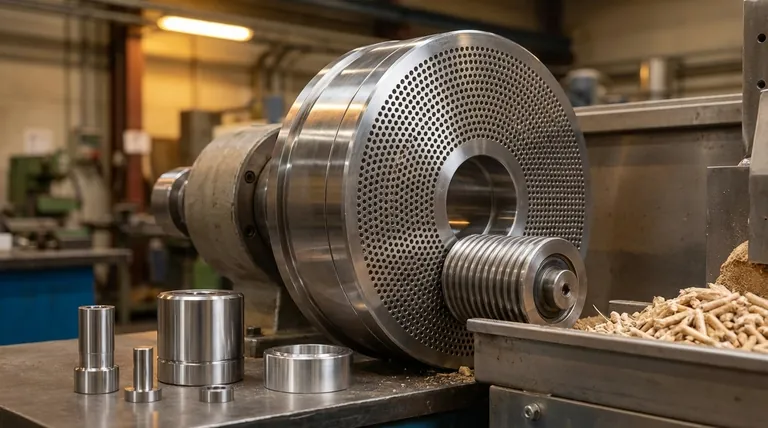

Механика формирования гранул

Гранулятор работает, проталкивая сырье через отверстия матрицы под огромным давлением. Этот процесс основан на точном взаимодействии между матрицей и одним или несколькими роликами.

Партнерство матрицы и ролика

По мере подачи сырья в камеру гранулирования оно распределяется по поверхности матрицы. Вращающийся ролик затем проходит по материалу, создавая мощную силу, которая вдавливает сырье в отверстия матрицы. Чем больше ролик, тем эффективнее он может захватывать материал и проталкивать его в матрицу.

Процесс экструзии и формования

Попав в отверстия матрицы, материал интенсивно сжимается. Длина и форма этих отверстий определяют конечную плотность и долговечность гранул. По мере того как сжатый материал выдавливается с другой стороны, он обычно разрезается на одинаковую длину, в результате чего получаются конечные однородные гранулы.

Ценность видимости

Современные грануляторы часто включают функцию видимости. Это позволяет операторам непосредственно наблюдать за взаимодействием между роликом и матрицей, что облегчает выявление и устранение таких проблем, как неравномерное распределение подачи или засоры, в режиме реального времени.

Ключевые характеристики матрицы гранулятора

Производительность матрицы определяется несколькими важными конструктивными характеристиками. Каждая из них оказывает прямое влияние на конечный продукт.

Материал и конструкция

Матрица обычно представляет собой диск, изготовленный из высокопрочных материалов, таких как ковкий чугун или специализированная легированная сталь. Она спроектирована таким образом, чтобы выдерживать экстремальное давление и абразивный износ во время работы.

Диаметр отверстия

Диаметр отверстий в матрице напрямую определяет диаметр гранул. Матрицы взаимозаменяемы, что позволяет одному гранулятору производить гранулы различных размеров путем простой замены матрицы. Например, меньшие диаметры используются для корма для водных животных, а большие диаметры распространены для корма для крупного рогатого скота.

Глубина входа

Каждое отверстие имеет потайной или скошенный вход, известный как глубина входа. Такая конструкция помогает направлять сырье в канал сжатия, повышая эффективность процесса гранулирования.

Толщина матрицы

Общая толщина матрицы определяет длину канала сжатия (отверстия). Более толстая матрица обеспечивает более длительное время сжатия, что может привести к получению более плотных и долговечных гранул, но также может потребовать больше энергии и снизить производительность.

Понимание компромиссов

Выбор и обслуживание матрицы включает балансирование конкурирующих факторов. Неправильный выбор может привести к низкому качеству гранул и увеличению эксплуатационных расходов.

Разница в твердости ролика и матрицы

Чтобы максимально увеличить срок службы более дорогой матрицы, ролик намеренно изготавливается из более мягкой легированной стали (обычно 55-60 HRC). Ролик спроектирован как жертвенный компонент, который изнашивается быстрее, защищая матрицу от преждевременного выхода из строя.

Долговечность против стоимости

Высококачественная, долговечная матрица — это значительная инвестиция. Хотя более дешевая матрица снижает первоначальные затраты, она быстрее изнашивается, что приводит к более частым заменам и более высоким долгосрочным затратам на тонну произведенных гранул.

Соответствие матрицы сырью

Универсальной матрицы не существует. Оптимальная конструкция, включая диаметр отверстия, толщину и глубину входа, сильно зависит от типа обрабатываемого сырья. Матрица, разработанная для мягкой древесной биомассы, будет плохо работать с плотными составами кормов для животных, и наоборот.

Правильный выбор для вашей цели

Ваша операционная цель должна определять вашу стратегию выбора и управления матрицей.

- Если ваша основная цель — производство гранул определенного размера: Диаметр отверстия матрицы — это не подлежащая обсуждению спецификация, которую вы должны согласовать со своим требованием.

- Если ваша основная цель — качество и долговечность гранул: Обратите пристальное внимание на толщину матрицы и степень сжатия, убедившись, что они оптимизированы для вашего сырья.

- Если ваша основная цель — минимизация долгосрочных эксплуатационных расходов: Инвестируйте в матрицу из превосходных износостойких материалов и правильно подберите к ней чуть более мягкий ролик.

В конечном итоге, освоение производства гранул начинается с понимания и уважения центральной роли матрицы.

Сводная таблица:

| Характеристика | Влияние на производство гранул |

|---|---|

| Диаметр отверстия | Определяет конечный диаметр гранул (например, малый для рыбного корма, большой для корма для крупного рогатого скота). |

| Толщина матрицы | Влияет на плотность и долговечность гранул; более толстые матрицы создают более твердые гранулы, но могут снизить производительность. |

| Материал/Конструкция | Высококачественные износостойкие материалы (например, легированная сталь) продлевают срок службы матрицы и снижают долгосрочные затраты. |

| Глубина входа | Направляет материал в каналы сжатия, повышая эффективность процесса формирования гранул. |

Готовы оптимизировать производство гранул? Правильная матрица имеет решающее значение для получения высококачественных, долговечных гранул при контроле эксплуатационных расходов. KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя лабораторные потребности с помощью прецизионно спроектированных матриц для грануляторов и экспертных консультаций. Позвольте нашим специалистам помочь вам выбрать идеальную матрицу для вашего конкретного сырья и производственных целей. Свяжитесь с нами сегодня, чтобы обсудить ваше применение и повысить эффективность гранулирования!

Визуальное руководство

Связанные товары

- Пресс-форма кольцевая для лабораторных применений

- Пресс-форма против растрескивания для лабораторного использования

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- Двухшнековый экструдер для гранулирования пластика

- Лабораторная горизонтальная планетарная шаровая мельница

Люди также спрашивают

- Какое оборудование необходимо для РФА? Руководство по основным инструментам для получения точных результатов

- Какие бывают типы гидравлических прессов? Выберите правильную раму для вашей задачи

- Почему для таблеток MOF-CGC используется лабораторный гидравлический пресс? Максимизация плотности и качества инкапсуляции

- Почему лабораторный гидравлический пресс необходим для гранулирования Ca3Co4O9? Оптимизация массопереноса перед спеканием

- Как лабораторный гидравлический пресс используется для оценки стабильности твердых биопестицидных составов? Оптимизация гранул

- Что такое гидравлический охладитель? Основное руководство по защите вашей гидравлической системы

- Каковы характеристики и применение ленточного пресса в процессе HPHT? Мастерство синтеза промышленных алмазов

- Какую роль играет лабораторный гидравлический пресс при сборке аккумуляторов? Обеспечение превосходной структурной целостности и данных.