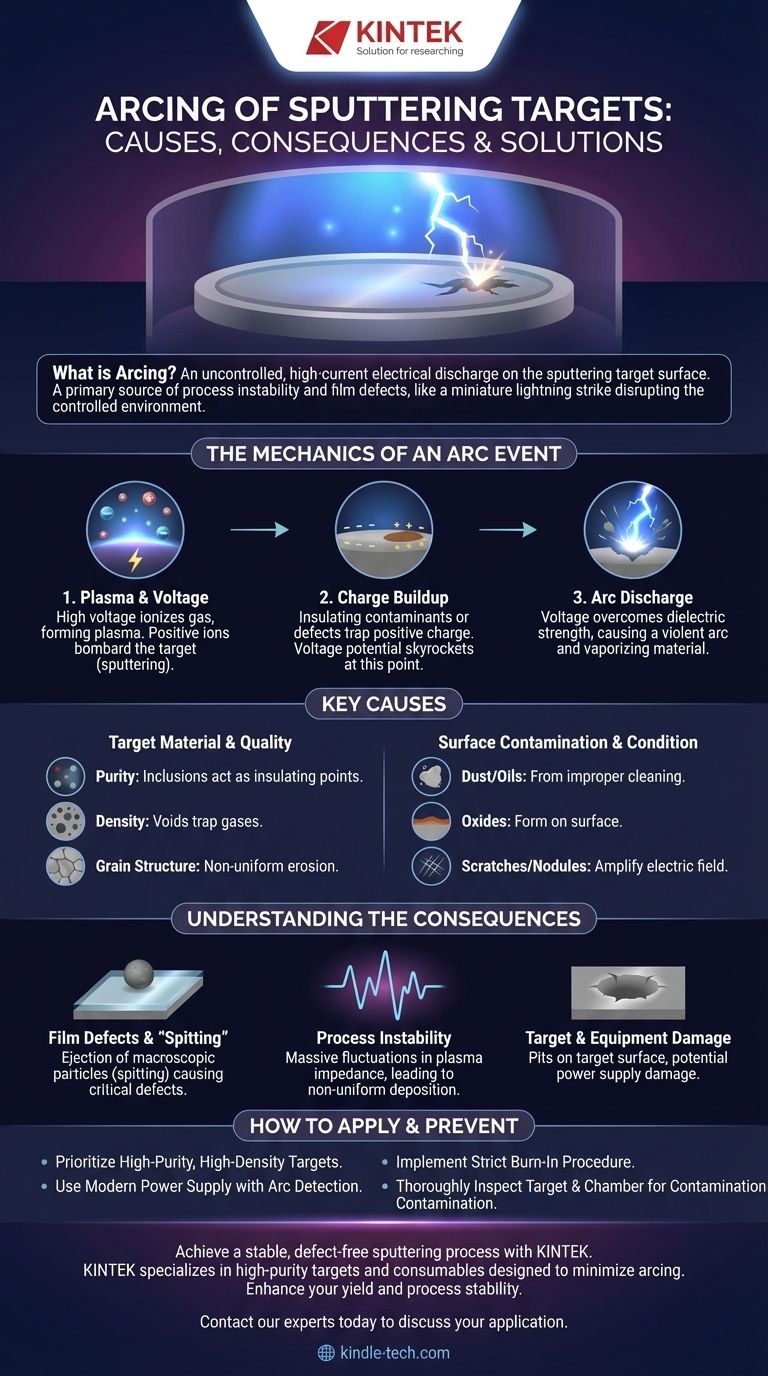

В контексте нанесения тонких пленок дугообразование — это неконтролируемый электрический разряд с высоким током, возникающий на поверхности катода для напыления. Это явление является основным источником нестабильности процесса и дефектов пленки, действуя как миниатюрная молния, которая нарушает точно контролируемую среду, необходимую для высококачественного производства.

Дугообразование — это не случайный сбой, а симптом основной проблемы, чаще всего накопления электрического заряда на изолирующих загрязнениях или дефектах на поверхности катода. Понимание и контроль как качества материала катода, так и технологической среды является окончательным способом его предотвращения.

Механизм возникновения дуги

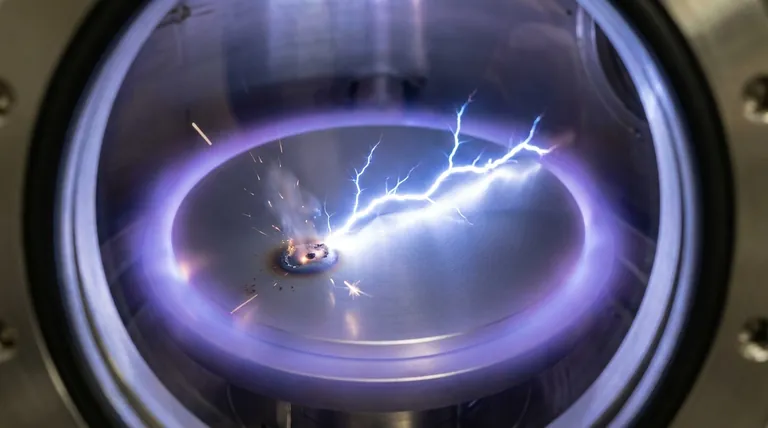

Чтобы понять дугообразование, необходимо сначала понять основную среду напыления. В вакуумной камере, заполненной инертным газом, таким как аргон, на катод подается высокое напряжение, что создает плазму.

Роль плазмы и напряжения

Высокое напряжение вызывает ионизацию газа, образуя плазму из положительных ионов и свободных электронов. Эти положительные ионы ускоряются электрическим полем и бомбардируют отрицательно заряженный катод. Эта бомбардировка и есть «распыление», которое выбрасывает материал катода, который затем осаждается в виде тонкой пленки на подложке.

Точка отказа: накопление заряда

Идеальный катод для напыления является идеально проводящим, что позволяет положительному заряду, доставляемому входящими ионами, мгновенно рассеиваться. Дуга возникает, когда локализованное место на катоде не может этого сделать.

Эти места обычно представляют собой микроскопические изолирующие слои, такие как оксиды, нитриды или даже частицы пыли. Когда положительные ионы бомбардируют это изолирующее место, заряд накапливается, потому что ему некуда уходить. Напряжение в этой крошечной точке резко возрастает по сравнению с окружающей поверхностью катода.

Разряд «Молнии»

Когда накопленное напряжение становится достаточно высоким, оно преодолевает диэлектрическую прочность изолирующего слоя. Результатом является внезапный, сильный разряд тока — дуга — который испаряет небольшое количество материала катода и загрязнителя.

Основные причины дугообразования на катодах для напыления

Дугообразование почти всегда является признаком того, что что-то не так с материалом катода или технологической средой. Выявление основной причины имеет решающее значение для смягчения последствий.

Материал и качество катода

Качество самого катода для напыления является наиболее распространенным фактором. Первоначальное упоминание о высокочистых и высокоплотных катодах актуально здесь, поскольку эти характеристики напрямую противодействуют дугообразованию.

- Чистота: Примеси посторонних материалов внутри катода могут обнажаться во время напыления, выступая в качестве изолирующих точек для накопления заряда.

- Плотность: Катоды низкой плотности содержат микроскопические пустоты. Эти пустоты могут задерживать технологические газы или становиться источниками внутреннего дугообразования, что может дестабилизировать поверхность катода.

- Зернистая структура: Неоднородные зерна могут приводить к неравномерной скорости эрозии, что может обнажать или создавать поверхностные особенности, более склонные к дугообразованию.

Поверхностное загрязнение и состояние

Даже идеальный катод может давать дугу, если его поверхность скомпрометирована. Загрязнители, попавшие в вакуумную камеру, могут оседать на катоде и инициировать дугу.

Распространенные источники включают пыль от неправильной очистки камеры, остаточные масла или оксиды, которые образуются на поверхности катода до начала процесса. Царапины или наросты на поверхности также могут создавать геометрические точки, в которых усиливается электрическое поле, способствуя разряду.

Понимание последствий

Дугообразование — это больше, чем мимолетная вспышка; оно имеет ощутимые негативные последствия для вашего процесса и вашего продукта. Эти последствия подчеркивают, почему предотвращение дугообразования является основной целью любой операции напыления.

Дефекты пленки и «Плевание»

Наиболее разрушительным последствием дуги является выброс макроскопических частиц или «капель» материала катода. Это часто называют «плеванием» (spitting). Эти частицы встраиваются в растущую тонкую пленку, создавая критические дефекты, которые могут привести к отказу устройства, особенно в полупроводниковых и оптических приложениях.

Нестабильность процесса

Дуга вызывает массивные мгновенные колебания импеданса плазмы и напряжения. Блок питания должен реагировать на это, но это событие все равно нарушает стабильность плазмы, что приводит к неравномерным скоростям осаждения и непостоянным свойствам пленки. Частое дугообразование делает процесс ненадежным и невоспроизводимым.

Повреждение катода и оборудования

Каждая дуга выбивает небольшую воронку или ямку в поверхности катода. Со временем частое дугообразование приведет к сильному шероховатости катода, что, в свою очередь, будет способствовать еще большему дугообразованию. В крайних случаях очень сильная дуга может даже повредить электронику блока питания.

Как применить это к вашему процессу

Предотвращение дугообразования требует систематического подхода, который затрагивает как материал, так и технологическую среду.

- Если ваша основная цель — выход годной продукции и качество пленки: Приоритетом является использование высокочистых, высокоплотных катодов от авторитетного поставщика и внедрение строгой процедуры «прожига» катода при низкой мощности для очистки и стабилизации новой поверхности.

- Если ваша основная цель — стабильность и воспроизводимость процесса: Инвестируйте в современный блок питания с возможностью быстрого обнаружения и подавления дуги, который может погасить дугу за микросекунды до того, как она вызовет значительное «плевание».

- Если вы устраняете существующую проблему с дугообразованием: Начните с тщательного осмотра поверхности катода и камеры на предмет загрязнений до попытки скорректировать параметры процесса, такие как давление газа или мощность.

В конечном счете, отношение к катоду для напыления как к прецизионному компоненту, а не просто к расходному материалу, является основой стабильного процесса нанесения покрытия без дефектов.

Сводная таблица:

| Аспект | Ключевое понимание |

|---|---|

| Основная причина | Накопление заряда на изолирующих загрязнениях или дефектах на поверхности катода. |

| Основное последствие | Макроскопические частицы («плевание»), внедренные в пленку, вызывающие дефекты. |

| Ключевое предотвращение | Использование высокочистых, высокоплотных катодов и контролируемой технологической среды. |

Достигните стабильного процесса напыления без дефектов с KINTEK.

Дугообразование не должно подрывать ваше нанесение тонких пленок. KINTEK специализируется на высокочистых, высокоплотных катодах для напыления и расходных материалах, разработанных для минимизации дугообразования с самого начала. Наш опыт в лабораторном оборудовании гарантирует, что вы получите надежную производительность и стабильные результаты, которые требуются вашим исследованиям или производству.

Позвольте нам помочь вам повысить выход годной продукции и стабильность процесса. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумный холодильный ловушка с охладителем, непрямой холодильный ловушка с охладителем

- Лабораторный горизонтальный автоклав Стерилизатор паром Лабораторный микрокомпьютерный стерилизатор

- Производитель нестандартных деталей из ПТФЭ (тефлона) для полых моечных корзин и держателей стоек

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений