В изготовлении стоматологических реставраций предварительно спеченный диоксид циркония является не конечным материалом, а критически важным промежуточным состоянием. Это диоксид циркония, который был частично нагрет и уплотнен, превратившись из рыхлого порошка в мягкое, похожие на мел твердое тело. Это «бисквитное» или «зеленое» состояние специально разработано для легкой механической обработки перед тем, как он пройдет окончательный процесс спекания для достижения полной прочности и эстетических свойств.

Основная проблема с диоксидом циркония заключается в его чрезвычайной твердости, что делает его практически невозможным для эффективной обработки в его окончательной форме. Предварительно спеченный диоксид циркония решает эту проблему, предоставляя мягкое, пригодное для обработки состояние для фрезерования, которое затем преобразуется в высокопрочную конечную реставрацию посредством последующего процесса спекания.

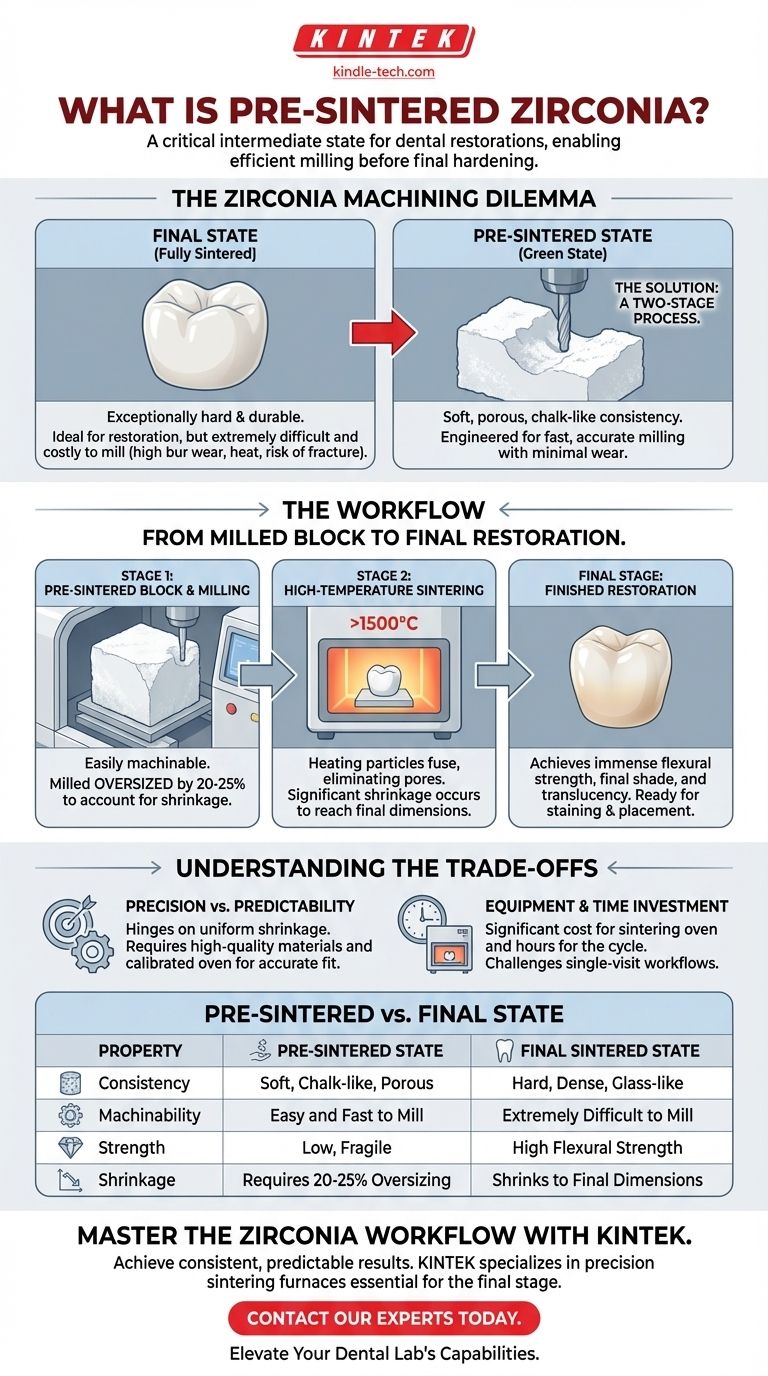

Дилемма обработки диоксида циркония

Чтобы понять предварительно спеченный диоксид циркония, вы должны сначала понять проблему, которую он был создан решить. Цель состоит в том, чтобы создать точно подогнанную зубную коронку из одного из самых твердых доступных материалов.

Проблема диоксида циркония в конечном состоянии

После полного спекания диоксид циркония представляет собой исключительно твердую и долговечную керамику. Эта прочность в конечном состоянии делает его идеальным реставрационным материалом.

Однако эта же твердость делает его невероятно трудным и трудоемким для обработки. Фрезерование коронки из полностью плотного блока диоксида циркония вызовет сильный износ фрез, выделит огромное количество тепла и создаст риск разрушения материала.

Решение: двухэтапный процесс

Промышленность решила эту дилемму, разделив изготовление на два этапа. Сначала вы обрабатываете материал, когда он мягкий, а затем вы его упрочняете.

Предварительно спеченный диоксид циркония — это материал, используемый на первом этапе. Он позволяет быстро и точно фрезеровать с минимальным износом оборудования CAD/CAM.

Природа предварительно спеченного диоксида циркония

Это промежуточное состояние обладает уникальными свойствами, которые необходимы для рабочего процесса цифровой стоматологии. Это продукт тщательной инженерии.

Консистенция, похожая на мел

В предварительно спеченной форме диоксид циркония пористый и относительно хрупкий. Его консистенция часто сравнивается с мелом или плотной мукой.

Эта мягкость позволяет фрезам вырезать замысловатые анатомические детали, края и окклюзионные поверхности с высокой точностью и скоростью.

Учет усадки

Критическим фактором при работе с предварительно спеченным диоксидом циркония является усадка. Поскольку материал не является полностью плотным, он значительно сожмется (часто на 20–25%) во время цикла окончательного спекания.

Программное обеспечение CAD/CAM должно точно рассчитать и применить коэффициент увеличения к дизайну реставрации. Коронка намеренно фрезеруется увеличенного размера, чтобы после окончательного спекания она сжалась до точно требуемых размеров.

От фрезерованного блока до окончательной реставрации

Фрезерование — это только половина пути. Последующий процесс нагрева преобразует мягкую, увеличенную форму в окончательный, функциональный протез.

Цикл окончательного спекания

После фрезерования реставрация в «зеленом состоянии» помещается в специальную высокотемпературную печь для спекания.

Здесь его нагревают до температур, часто превышающих 1500°C (2732°F). В течение этого цикла частицы диоксида циркония сплавляются вместе, устраняя поры и уплотняя материал в твердую массу. Это процесс спекания.

Достижение окончательной прочности и эстетики

Эта окончательная обжиг выполняет две функции. Во-первых, он придает диоксиду циркония ту огромную прочность на изгиб, которой он известен. Во-вторых, он придает материалу окончательный оттенок и полупрозрачность.

Мягкая, непрозрачная, похожая на мел форма превращается в твердую, похожую на зуб реставрацию, готовую для окончательного окрашивания, глазурования и установки.

Понимание компромиссов

Хотя рабочий процесс с предварительно спеченным материалом является отраслевым стандартом, важно признать присущие ему компромиссы и проблемы.

Точность против предсказуемости

Весь процесс зависит от предсказуемой и однородной усадки материала. Любые несоответствия в блоке диоксида циркония или отклонения в цикле спекания могут привести к тому, что реставрация не подойдет.

Это требует использования высококачественных материалов от авторитетных производителей и поддержания правильно откалиброванной печи для спекания.

Стоимость оборудования и времени

Этот рабочий процесс требует значительных инвестиций в печь для спекания, которая является специализированным оборудованием.

Кроме того, сам цикл спекания занимает много времени, часто занимая несколько часов от начала до конца. Это делает истинные реставрации «за одно посещение» с использованием этого метода логистической проблемой.

Выбор правильного варианта для вашего рабочего процесса

Понимание свойств предварительно спеченного диоксида циркония позволяет принимать обоснованные решения, основанные на приоритетах вашей лаборатории или клиники.

- Если ваш основной акцент делается на максимальном эстетическом контроле и точности: Рабочий процесс с предварительным спеканием является отраслевым стандартом, позволяющим создавать замысловатые анатомические детали до того, как материал станет слишком твердым для модификации.

- Если ваш основной акцент делается на скорости и реставрациях за одно посещение: Вы можете рассмотреть полностью спеченные, фрезеруемые блоки, которые устраняют длительный цикл спекания, но предлагают меньшую гибкость в дизайне и вызывают больший износ фрез.

- Если ваш основной акцент делается на управлении эксплуатационными расходами: Имейте в виду, что процесс предварительного спекания требует значительных инвестиций в высокотемпературную печь для спекания и временных затрат на цикл обжига.

Освоив принципы этого двухэтапного процесса, вы получите полный контроль над изготовлением прочных, точных и красивых реставраций из диоксида циркония.

Сводная таблица:

| Свойство | Предварительно спеченное состояние | Окончательно спеченное состояние |

|---|---|---|

| Консистенция | Мягкая, похожая на мел, пористая | Твердая, плотная, стекловидная |

| Обрабатываемость | Легко и быстро фрезеруется | Чрезвычайно трудно фрезеровать |

| Прочность | Низкая, хрупкая | Высокая прочность на изгиб |

| Усадка | Требуется увеличение размера на 20–25% | Усаживается до окончательных размеров |

| Основное применение | Этап фрезерования/CAD-CAM | Окончательная стоматологическая реставрация |

Освойте рабочий процесс с диоксидом циркония с KINTEK

Готовы повысить возможности вашей зуботехнической лаборатории? Точность ваших реставраций из диоксида циркония зависит от качества ваших материалов и надежности вашей печи для спекания.

KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, включая прецизионные печи для спекания, необходимые для заключительного этапа процесса предварительного спекания диоксида циркония. Мы помогаем лабораториям, обслуживающим стоматологическую отрасль, достигать стабильных и предсказуемых результатов при каждой реставрации.

Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для спекания для вашего рабочего процесса и гарантировать, что ваши реставрации соответствуют самым высоким стандартам прочности и точности.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Безопасен ли диоксид циркония для зубов? Откройте для себя преимущества биосовместимого, долговечного стоматологического материала

- Можно ли отремонтировать высокотемпературный фарфор без деформации? Да, с использованием подходящих низкотемпературных материалов и технологий.

- Какова основная функция печи для прессования в стоматологии? Изготовление прочных, эстетичных стоматологических реставраций

- Устойчивы ли керамические коронки к окрашиванию? Откройте секрет стойкой, яркой улыбки

- Можно ли отремонтировать сломанный фарфоровый зуб? Руководство по долговечным стоматологическим решениям

- Каково будущее стоматологической керамики? Цифровой сдвиг в сторону специализированных и биоактивных материалов

- При какой температуре спекается оксид циркония? Руководство по достижению максимальной плотности и прочности

- Сколько тепла нужно для изготовления фарфора? Это больше, чем просто температура