По сути, формование с положительным сжатием — это высокоточный производственный процесс, при котором сырье помещается в полость формы и полностью герметизируется до приложения давления. В отличие от стандартного формования сжатием, эта конструкция предотвращает выход излишков материала, заставляя весь материал формировать конечную деталь под прямым давлением.

Положительное формование — это компромисс: вы обмениваете простоту и «прощающий» характер стандартной формы с облоем на превосходный контроль плотности детали, минимальные отходы материала и возможность формирования сложных форм. Это метод, выбираемый из-за точности, а не скорости.

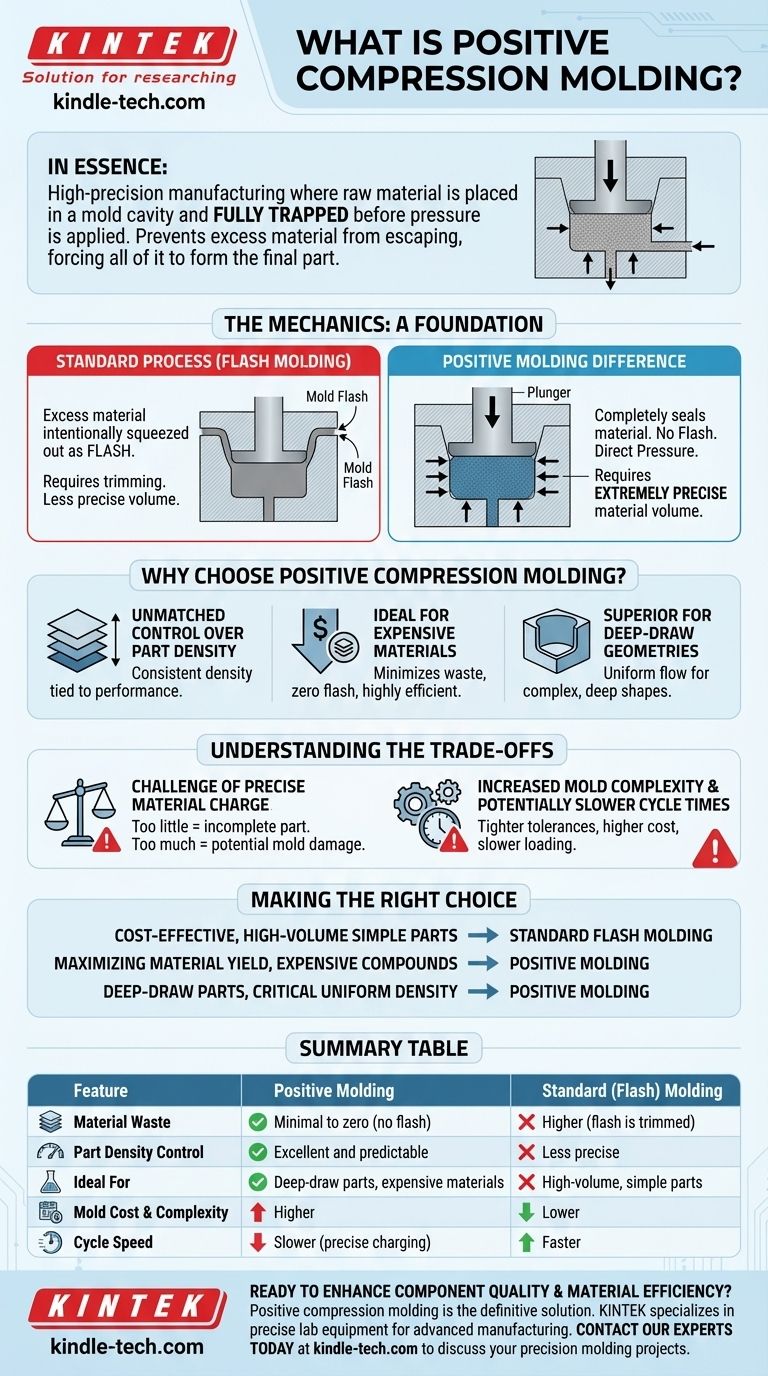

Механика формования сжатием: Основа

Чтобы понять положительное формование, сначала необходимо понять стандартный процесс, из которого оно развилось. Оба метода используют тепло и давление для придания формы загруженному материалу, но то, как они управляют объемом и давлением, принципиально различается.

Стандартный процесс (формование с облоем)

При типичном формовании сжатием предварительно отмеренное количество резины или пластика, часто немного больше необходимого, помещается в нижнюю половину нагретой формы.

Когда форма закрывается, давление и тепло заставляют материал течь и заполнять полость.

Любой избыточный материал, известный как облой, намеренно выдавливается в небольшие переливные канавки, предусмотренные в форме по линии разъема. Этот облой затем обрезается с готовой детали.

Разница в положительном формовании

Формование с положительным сжатием устраняет облой по конструкции. Форма состоит из полости и соответствующего пуансона (или «плунжера»), который плотно входит в нее, подобно поршню в цилиндре.

Когда форма закрывается, пуансон входит в полость и полностью герметизирует загруженный материал внутри.

Все приложенное давление действует непосредственно на материал, заставляя его заполнять каждую деталь формы. Поскольку ничто не может выйти, объем исходной загрузки материала должен быть чрезвычайно точным.

Почему выбирают формование с положительным сжатием?

Инженеры назначают положительное формование, когда производительность детали и эффективность использования материала более важны, чем скорость производства. Преимущества напрямую устраняют ограничения стандартного формования.

Непревзойденный контроль плотности детали

Поскольку весь материал содержится внутри, конечная плотность детали является прямым и предсказуемым результатом объема материала и приложенной силы. Это имеет решающее значение для компонентов, где постоянная плотность связана с производительностью, таких как уплотнения или виброгасители.

Идеально подходит для дорогих материалов

Положительное формование исключительно эффективно. Поскольку материал не теряется в виде облоя, оно минимизирует отходы. Это делает его лучшим выбором при работе с дорогостоящими составами, такими как специальные эластомеры, силиконы или передовые полимеры, где каждый сэкономленный грамм влияет на конечный результат.

Превосходно для геометрий с глубокой вытяжкой

Деталь с глубокой вытяжкой — это деталь, глубина которой больше ее диаметра. Заставить материал течь в такую форму при стандартном формовании сложно, и это может привести к дефектам.

Прямое давление от пуансона в положительной форме действует как гидравлический пресс, обеспечивая равномерное и полное заполнение этих глубоких, сложных полостей для получения однородной детали без пустот.

Понимание компромиссов

Точность положительного формования сопряжена с определенными эксплуатационными проблемами. Это не универсально превосходящий метод, и его недостатки необходимо тщательно учитывать.

Проблема точной загрузки материала

Это самая большая проблема положительного формования. Поскольку нет перелива для излишков материала, начальная загрузка должна быть измерена с чрезвычайной точностью.

Слишком мало материала приводит к неполной, непригодной детали. Слишком много материала может создать огромное давление, потенциально повредив форму или сам пресс.

Повышенная сложность и стоимость формы

Конструкция с плотно прилегающим пуансоном и полостью требует гораздо более жестких допусков при обработке, чем простая форма с облоем. Это точное проектирование делает первичное оснащение более сложным и, следовательно, более дорогим в производстве.

Потенциально более длительное время цикла

Необходимость тщательного взвешивания и загрузки точной порции материала может замедлить общий производственный цикл. Напротив, формование с облоем допускает более быструю и менее точную загрузку, отдавая приоритет объему, а не совершенству отдельной детали.

Принятие правильного решения для вашего применения

Выбор между положительным и стандартным формованием сжатием является стратегическим и зависит от уникальных приоритетов вашего проекта.

- Если ваш основной фокус — экономичное, крупносерийное производство простых деталей: Стандартное формование с облоем почти всегда является более практичным и экономичным выбором.

- Если ваш основной фокус — максимизация выхода материала для дорогих составов: Характеристика положительного формования «без отходов» дает явное финансовое и ресурсное преимущество.

- Если ваш основной фокус — создание деталей с глубокой вытяжкой или компонентов, где однородная плотность критична для производительности: Положительное формование является основным методом обеспечения целостности и качества детали.

В конечном счете, понимание этой разницы позволяет вам напрямую согласовать ваш производственный процесс с критическими требованиями к производительности и стоимости вашей детали.

Сводная таблица:

| Характеристика | Положительное формование | Стандартное (с облоем) формование |

|---|---|---|

| Отходы материала | Минимальные или нулевые (без облоя) | Больше (облой обрезается) |

| Контроль плотности детали | Отличный и предсказуемый | Менее точный |

| Идеально подходит для | Деталей с глубокой вытяжкой, дорогих материалов | Крупносерийное производство, простые детали |

| Стоимость и сложность формы | Выше | Ниже |

| Скорость цикла | Медленнее (требуется точная загрузка) | Быстрее |

Готовы повысить качество компонентов и эффективность использования материалов?

Формование с положительным сжатием — это окончательное решение для применений, требующих превосходного контроля плотности, сложных геометрий и максимального выхода материала — особенно при работе с дорогостоящими полимерами и эластомерами.

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для поддержки передовых производственных процессов, таких как положительное формование. Наш опыт помогает лабораториям и производителям достигать стабильных, высокопроизводительных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты по точному формованию и помочь вам выбрать правильное оборудование для ваших конкретных требований к материалу и детали.

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Лабораторный гидравлический пресс для перчаточного бокса

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- 24T 30T 60T Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

- Автоматический лабораторный гидравлический пресс для таблеток XRF и KBR

Люди также спрашивают

- Почему для вакуумного горячего прессования SiC требуются графитовые пресс-формы высокой прочности? Освойте экстремальные термические процессы спекания.

- Какова основная функция гибких гильз пресс-форм в холодном изостатическом прессовании (HIP)? Оптимизация уплотнения сплава молибдена TZC

- Какую роль играют графитовые формы при вакуумном горячем прессовании сплавов Al-Sc? Обеспечение точности и чистоты

- Какую роль играют высокопрочные графитовые пресс-формы при вакуумном горячем прессовании? Повышение точности композитов CuAlMn

- Какова основная цель прессовых форм для твердотельных аккумуляторов? Обеспечение стабильности и контакта интерфейса

- Каковы основные функции графитовых пресс-форм? Оптимизируйте спекание вашего композита Cu-Ti3SiC2 уже сегодня

- Каково назначение использования прозрачной поликарбонатной формы при исследовании интерфейса литиевого металлического анода во всех твердотельных батареях?

- Какую роль играют графитовые формы в производстве сверхтвердых материалов? Оптимизация спекания с помощью высокоточных инструментов