По сути, реактивное распыление — это метод физического осаждения из паровой фазы (PVD) для создания высококачественных тонких пленок из соединений. Он улучшает стандартный процесс распыления путем введения химически реактивного газа, такого как кислород или азот, в вакуумную камеру наряду с обычным инертным газом. Этот реактивный газ соединяется с атомами, распыленными из чистого материала мишени, образуя новое соединение — такое как оксид или нитрид — которое осаждается на подложку.

Основная проблема при осаждении тонких пленок заключается в создании сложных составных материалов, таких как керамика, которые часто трудно распылять напрямую. Реактивное распыление изящно решает эту проблему, начиная с простой, легко распыляемой металлической мишени и образуя желаемое соединение in-situ путем добавления контролируемого количества реактивного газа в процесс.

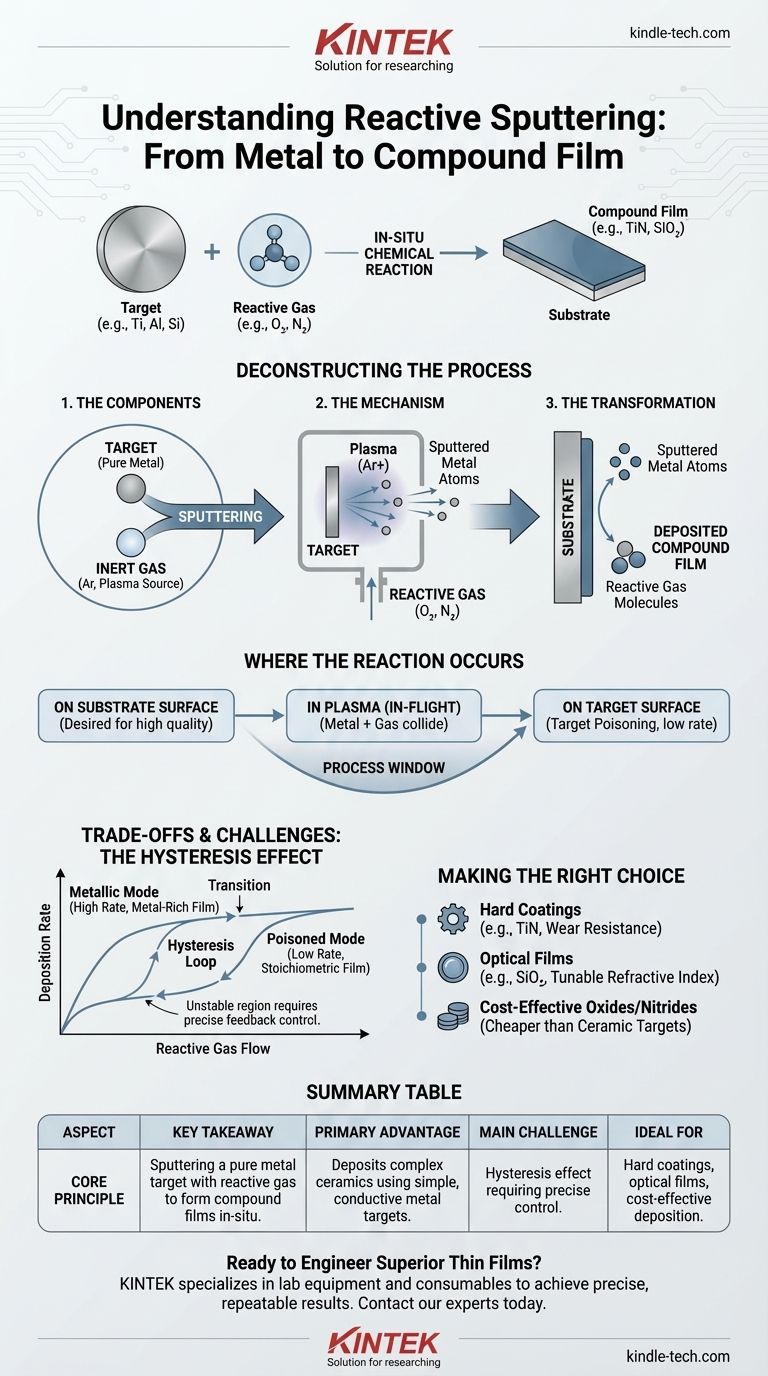

Деконструкция процесса реактивного распыления

Чтобы понять реактивное распыление, лучше всего разобраться в его фундаментальных компонентах и их взаимодействии. Процесс представляет собой тщательный баланс физической бомбардировки и химической реакции.

Основные компоненты

- Мишень: Это исходный материал, обычно металл высокой чистоты, такой как титан (Ti), алюминий (Al) или кремний (Si). Именно эта мишень распыляется.

- Инертный газ: Почти всегда аргон (Ar). Атомы аргона ионизируются для создания плазмы. Эти тяжелые ионы ускоряются в сторону мишени, действуя как атомные пескоструйные аппараты, которые физически выбивают атомы мишени.

- Реактивный газ: Это «особый ингредиент», такой как кислород (O₂), азот (N₂) или углеводород, такой как ацетилен (C₂H₂). Этот газ обеспечивает химическое превращение.

Механизм распыления

Процесс начинается как любое стандартное осаждение распылением. Высокое напряжение подается в среду аргона низкого давления, создавая плазму из ионов аргона и электронов. Положительно заряженные ионы аргона сильно притягиваются к отрицательно заряженной мишени, ударяясь о ее поверхность и выбрасывая (распыляя) нейтральные атомы мишени.

«Реактивное» превращение

Ключевое различие происходит далее. Когда распыленные атомы металла движутся к подложке, они сталкиваются с реактивным газом, который был намеренно введен в камеру. Это вызывает химическую реакцию, образуя новую молекулу соединения, которая затем осаждается на подложке в виде тонкой пленки.

Где происходит химическая реакция?

Место химической реакции не является одной точкой, а представляет собой динамический процесс, который может происходить в нескольких местах. Контроль над тем, какой из них доминирует, является ключом к освоению этой техники.

На поверхности подложки

Это часто является наиболее желательным механизмом для получения высококачественных пленок. Отдельные атомы металла из мишени и молекулы реактивного газа прибывают на поверхность подложки по отдельности, где они объединяются, образуя слой соединения слой за слоем.

В плазме (в полете)

Распыленные атомы металла могут сталкиваться и реагировать с молекулами реактивного газа в полете, между мишенью и подложкой. Эти вновь образованные молекулы соединения затем продолжают свой путь к подложке.

На поверхности мишени

Если давление реактивного газа слишком высокое, газ может начать реагировать непосредственно с поверхностью самой мишени. Это известно как «отравление мишени». На мишени образуется тонкий слой соединения (например, оксида или нитрида), что имеет значительные последствия для процесса.

Понимание компромиссов и проблем

Реактивное распыление является мощным методом, но оно не лишено сложностей. Успех зависит от точного контроля процесса.

Эффект гистерезиса

Это самая большая проблема в реактивном распылении. Зависимость между потоком реактивного газа и состоянием процесса нелинейна. По мере медленного увеличения потока газа скорость осаждения остается высокой («металлический режим»). Затем, в определенный момент, скорость резко падает, поскольку мишень становится «отравленной».

Чтобы обратить этот процесс, необходимо уменьшить поток газа значительно ниже этой начальной точки, создавая «петлю гистерезиса». Работа в этой нестабильной переходной области сложна, но часто необходима для пленок с идеальной стехиометрией, что требует сложных систем обратной связи.

Контроль процесса и повторяемость

Из-за эффекта гистерезиса небольшие изменения в потоке газа, скорости откачки или мощности могут привести к тому, что процесс «переключится» из желаемого состояния в отравленное, или наоборот. Поддержание стабильного окна процесса для конкретного состава пленки требует высокоточного контроля парциальных давлений газа.

Скорость распыления против качества пленки

Существует прямая зависимость. Металлический режим обеспечивает высокую скорость осаждения, но полученная пленка может быть богата металлом и иметь плохие свойства. Полностью отравленный режим производит пленку с правильной стехиометрией, но имеет гораздо более низкую скорость осаждения, поскольку вы теперь распыляете составной материал, что по своей сути менее эффективно.

Правильный выбор для вашего применения

Реактивное распыление — это универсальный инструмент для создания материалов, которые в противном случае было бы трудно или дорого осаждать. Ваша конкретная цель будет определять, как вы подходите к процессу.

- Если ваша основная цель — твердое защитное покрытие (например, TiN): Реактивное распыление является отраслевым стандартом. Оно позволяет осаждать износостойкую керамическую пленку, используя легко распыляемую, проводящую титановую мишень.

- Если ваша основная цель — высокоэффективная оптическая пленка (например, SiO₂ или Ta₂O₅): Этот метод идеально подходит для точной настройки стехиометрии пленки для достижения целевого показателя преломления и низкого поглощения.

- Если ваша основная цель — экономичное осаждение оксидов/нитридов: Реактивное ВЧ-распыление металлической мишени часто намного дешевле и быстрее, чем ВЧ-распыление громоздкой, изолирующей керамической мишени.

- Если ваша основная цель — осаждение чистой металлической пленки: Реактивное распыление — неправильный выбор. Вам следует использовать стандартный, нереактивный процесс PVD, чтобы избежать непреднамеренного загрязнения.

Понимая взаимосвязь между физическим осаждением и химической реакцией, вы открываете мощный метод для конструирования передовых свойств материалов на атомном уровне.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Основной принцип | Распыление чистой металлической мишени в присутствии реактивного газа (например, O₂, N₂) для образования составных пленок in-situ. |

| Основное преимущество | Осаждает сложные керамические материалы (оксиды, нитриды) с использованием простых, проводящих металлических мишеней. |

| Основная проблема | Эффект гистерезиса: нелинейная зависимость между потоком газа и скоростью осаждения, требующая точного контроля. |

| Идеально подходит для | Твердых покрытий (TiN), оптических пленок (SiO₂) и экономичного осаждения составных материалов. |

Готовы создавать превосходные тонкие пленки?

Реактивное распыление — мощный метод для создания высокоэффективных покрытий, но освоение его сложностей является ключом к успеху. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя надежные системы распыления и экспертную поддержку, необходимую вашей лаборатории для достижения точных, воспроизводимых результатов.

Позвольте нам помочь вам раскрыть весь потенциал ваших исследований и производства тонких пленок.

Свяжитесь с нашими экспертами сегодня через нашу Контактную форму, чтобы обсудить ваше конкретное применение и найти идеальное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Люди также спрашивают

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах