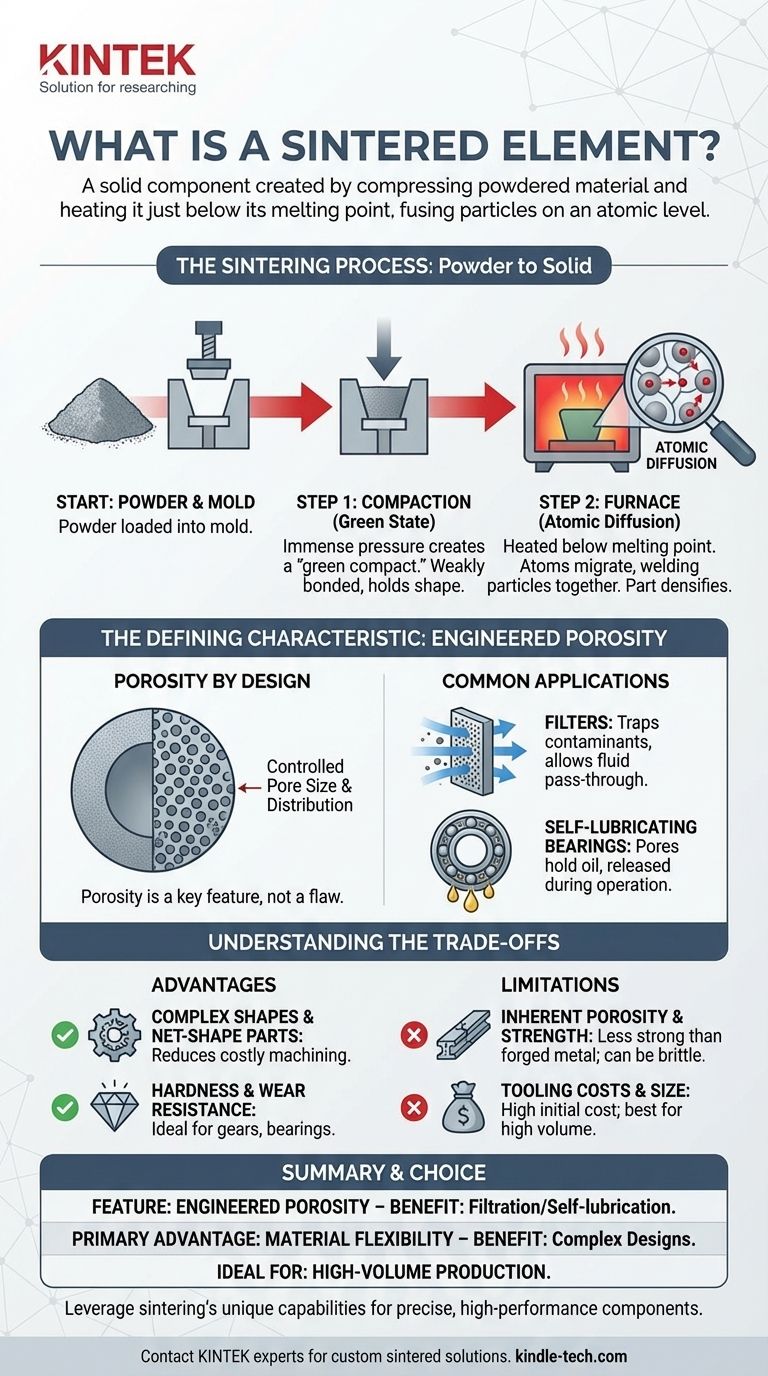

По сути, спеченный элемент — это твердый компонент, созданный путем прессования порошкообразного материала — такого как металл, керамика или пластик — и нагревания его до температуры чуть ниже точки плавления. Этот процесс заставляет отдельные частицы порошка сливаться на атомном уровне, образуя прочную, жесткую структуру. Определяющей характеристикой спеченного элемента является то, что его плотность и пористость могут быть точно спроектированы для конкретных применений.

Основная концепция, которую необходимо понять, заключается в том, что спекание создает твердый объект с нуля, частица за частицей, никогда не расплавляя материал. Этот уникальный «твердофазный» процесс дает инженерам точный контроль над конечной структурой материала, создавая компоненты со свойствами, такими как контролируемая пористость, которые часто невозможно достичь с помощью традиционного литья или механической обработки.

Как спекание превращает порошок в твердое тело

Создание спеченного элемента — это многостадийный процесс, который зависит от давления и тепловой энергии для коренного изменения природы порошкообразного материала.

Исходная точка: Порошок и форма

Процесс начинается с мелкого порошка выбранного материала. Этот порошок тщательно загружается в штамп или форму, которая имеет отрицательную форму конечной детали.

Этап 1: Прессование (состояние «сырца»)

К порошку внутри формы прикладывается огромное давление. Это прессование заставляет частицы тесно контактировать, создавая хрупкую деталь со слабыми связями, которую часто называют «сырым компактом». Эта деталь сохраняет свою форму, но обладает очень низкой структурной прочностью.

Этап 2: Печь (атомная диффузия)

Сырой компакт осторожно извлекается из формы и помещается в высокотемпературную печь. Он нагревается до определенной температуры, которая достаточно высока, чтобы возбудить атомы, но остается ниже точки плавления материала.

Механизм слияния

При этой повышенной температуре происходит явление, называемое атомной диффузией. Атомы отдельных частиц мигрируют через границы к своим соседям, фактически сваривая частицы вместе на микроскопическом уровне. Любые временные связующие вещества, использовавшиеся при прессовании, выгорают, и деталь сжимается и уплотняется в конечный твердый компонент.

Определяющая характеристика: Проектируемая пористость

В отличие от литых или кованых металлов, где пористость считается дефектом, в спеченных элементах она часто является ключевой конструктивной особенностью.

Пористость по замыслу, а не по дефекту

Поскольку деталь строится из отдельных частиц, в конечной структуре остается сеть микроскопических пор. Главное, что размер и распределение этих пор можно контролировать с поразительной точностью.

Контроль размера пор и плотности

Регулируя размер исходного порошка, давление прессования, а также температуру и продолжительность процесса спекания, производители могут определять конечную плотность детали. Это позволяет создавать все: от почти сплошных компонентов до высокопористых, фильтроподобных структур.

Общие области применения пористости

Эта проектируемая пористость лежит в основе многих применений. Спеченные элементы используются в качестве фильтров, где их контролируемая сеть пор позволяет проходить жидкостям, задерживая при этом загрязняющие вещества. Они также используются для самосмазывающихся подшипников, где поры пропитываются маслом, которое высвобождается во время работы.

Понимание компромиссов

Выбор спеченного элемента требует понимания как его мощных преимуществ, так и присущих ему ограничений.

Преимущество: Сложные формы и смеси материалов

Спекание превосходно подходит для изготовления сложных деталей, близких к конечному размеру, с высокой точностью, что значительно снижает или устраняет необходимость в дорогостоящей вторичной механической обработке. Это также позволяет создавать детали из материалов или комбинаций материалов, которые невозможно легировать плавлением.

Преимущество: Твердость и износостойкость

Конечная спеченная деталь, как правило, очень твердая и устойчивая к износу, что делает эти элементы идеальными для шестерен, подшипников и других компонентов, подверженных трению.

Ограничение: Присущая пористость и прочность

Хотя спеченная деталь прочна, она редко бывает такой же прочной, как полностью плотный компонент, изготовленный из кованого или проката металла. Остаточная пористость, какой бы малой она ни была, может быть точкой слабости, потенциально делая деталь более хрупкой и менее устойчивой к ударным нагрузкам.

Ограничение: Стоимость оснастки и размер

Штампы и формы, необходимые для этапа прессования, дороги в производстве. Это делает спекание наиболее экономически эффективным для крупносерийного производства, где первоначальные затраты на оснастку могут быть амортизированы на протяжении многих тысяч деталей. Процесс также обычно ограничен небольшими и средними компонентами.

Выбор правильного процесса для вашего применения

Выбор правильного производственного процесса полностью зависит от вашей конечной цели.

- Если ваш основной фокус — фильтрация или самосмазывание: Спекание — идеальный выбор, поскольку это один из немногих процессов, который позволяет вам спроектировать точную пористость, необходимую для вашего применения.

- Если ваш основной фокус — создание сложной детали в больших объемах с экономической эффективностью: Спекание — отличный кандидат, поскольку оно производит детали, близкие к конечному размеру, что минимизирует отходы материала и трудозатраты на механическую обработку.

- Если ваш основной фокус — максимальная прочность и ударопрочность: Кованая или полностью обработанная деталь из сплошного прутка, вероятно, будет более подходящим выбором, поскольку она позволяет избежать присущей спеченным деталям пористости.

Понимая принципы спекания, вы можете использовать его уникальные возможности для решения инженерных задач, которые не могут решить другие методы производства.

Сводная таблица:

| Характеристика | Описание | Преимущество |

|---|---|---|

| Процесс | Порошок прессуется и нагревается ниже точки плавления. | Создает сложные детали, близкие к конечному размеру, с минимальными отходами. |

| Ключевая особенность | Проектируемая пористость | Может быть спроектирована для фильтрации или самосмазывания. |

| Основное преимущество | Гибкость материала и формы | Идеально подходит для труднообрабатываемых материалов и сложных конструкций. |

| Идеально подходит для | Крупносерийное производство мелких и средних деталей. | Экономически выгодно для больших партий после первоначальных инвестиций в оснастку. |

Нужен точный, высокопроизводительный компонент для вашего применения?

В KINTEK мы специализируемся на высококачественном лабораторном оборудовании и расходных материалах, включая индивидуальные спеченные элементы. Наш опыт в материаловедении позволяет нам создавать компоненты с точными свойствами — такими как контролируемая пористость для фильтров или самосмазывающиеся подшипники, — которые требуются вашей лаборатории или производственному процессу.

Мы помогаем вам использовать уникальные преимущества спекания для решения сложных инженерных задач, снижения затрат и повышения эффективности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как индивидуальное спеченное решение может принести пользу вашим конкретным потребностям.

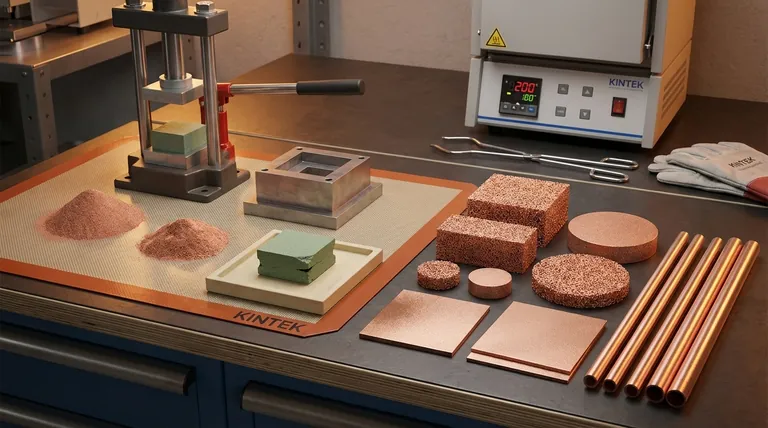

Визуальное руководство

Связанные товары

- Медная пена

- Гидравлический мембранный лабораторный фильтр-пресс для лабораторной фильтрации

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Нагревательные элементы из карбида кремния (SiC) для электрических печей

- Производитель нестандартных деталей из ПТФЭ-тефлона для индивидуальной настройки нетипичных изоляторов

Люди также спрашивают

- Каковы характеристики медной пены? Раскройте потенциал высокоэффективных тепловых и электрических решений

- Какие меры электростатической защиты следует принимать при использовании никелевой и медной пены? Основные протоколы безопасности ЭСП (ESD).

- Каковы распространенные области применения медной пены? Руководство по ее высокоэффективному использованию

- Для чего используется медная пена? Руководство по ее высокоэффективным тепловым и энергетическим применениям

- Какие доступны размеры и толщины медной пены? Оптимизируйте свою тепловую и фильтрационную производительность