В бесчисленном множестве промышленных условий холодная обработка является основным процессом, используемым для придания формы и упрочнения металлов без нагрева. Это предпочтительный метод для изготовления высокопрочных компонентов с превосходной точностью размеров: от повседневных предметов, таких как стальные винты и алюминиевая фольга, до критически важных автомобильных деталей и электрических проводов. Эти применения используют холодную обработку для получения деталей, которые прочнее, точнее и имеют лучшую чистоту поверхности, чем детали, изготовленные методами горячей формовки.

Истинная промышленная ценность холодной обработки заключается не только в ее способности придавать форму металлу. Ее основное преимущество заключается в нагартовке — механизме, который одновременно упрочняет материал, обеспечивая при этом жесткие допуски по размерам и превосходную чистоту поверхности, сочетание, которое альтернативные методы не могут легко воспроизвести.

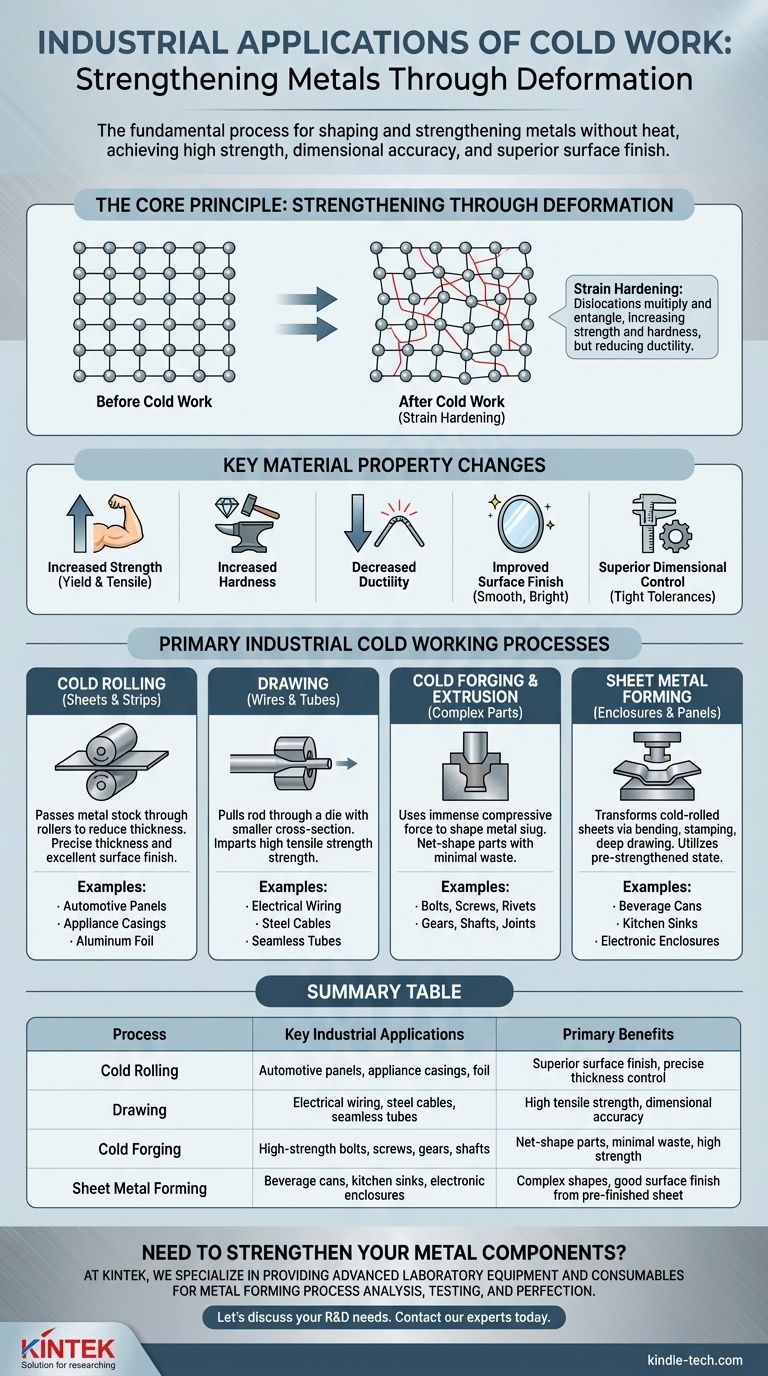

Основной принцип: упрочнение посредством деформации

Чтобы понять области применения холодной обработки, необходимо сначала уяснить принцип, который делает ее столь ценной. Этот процесс фундаментально изменяет внутреннюю структуру металла для улучшения его свойств.

Что такое холодная обработка?

Холодная обработка — это пластическая деформация металла при температуре ниже его температуры рекристаллизации. В отличие от горячей обработки, где высокие температуры позволяют кристаллической структуре материала перестраиваться и смягчаться, холодная обработка заставляет кристаллы необратимо деформироваться.

Это приводит к компромиссу: металл становится прочнее, но менее пластичным.

Механизм нагартовки

На микроскопическом уровне деформация металла создает и перемещает дефекты в его кристаллической решетке, называемые дислокациями. По мере продолжения холодной обработки эти дислокации размножаются и запутываются, препятствуя движению друг друга.

Это запутывание является источником нагартовки (или упрочнения при деформации). Металл становится все труднее деформировать, что выражается в измеримом увеличении его прочности и твердости.

Основные изменения свойств материала

Прямые результаты холодной обработки предсказуемы и необходимы для ее применения:

- Повышение прочности: Значительно улучшаются как предел текучести, так и предел прочности на разрыв.

- Повышение твердости: Материал становится более устойчивым к вдавливанию и поверхностному износу.

- Снижение пластичности: Способность металла растягиваться или деформироваться без разрушения уменьшается.

- Улучшенная чистота поверхности: Процесс создает гладкую, блестящую поверхность, часто устраняя необходимость во вторичной полировке.

- Превосходный контроль размеров: Без теплового расширения и сжатия, наблюдаемого при горячей обработке, холоднодеформированные детали могут изготавливаться с очень жесткими допусками.

Основные промышленные процессы холодной обработки

Эти изменения свойств используются в ряде ключевых производственных процессов, каждый из которых адаптирован для определенного типа продукта.

Холодная прокатка: для листов и полос

Холодная прокатка включает пропуск металлического проката через пару валков для уменьшения его толщины. Это стандартный процесс для производства стальных листов для кузовов автомобилей, алюминиевой фольги для упаковки и панелей из нержавеющей стали для бытовой техники.

Основными целями являются достижение точной толщины и превосходной, гладкой чистоты поверхности, готовой к покраске или нанесению покрытий.

Волочение: для проводов и труб

При волочении металлический пруток протягивается через фильеру с меньшим поперечным сечением. Это основной метод изготовления электрических проводов (медные и алюминиевые), стальных тросов и бесшовных труб для транспортировки жидкостей.

Нагартовка здесь имеет решающее значение, поскольку она придает высокую прочность на разрыв, необходимую проводам и кабелям для сопротивления разрыву под нагрузкой.

Холодная ковка и экструзия: для сложных деталей

Холодная ковка и экструзия используют огромное сжимающее усилие для придания формы металлической заготовке внутри матрицы. Это доминирующий метод массового производства высокопрочных крепежных элементов, таких как болты, винты и заклепки.

Он также используется для более сложных автомобильных компонентов, таких как шестерни, валы и шарниры. Процесс ценится за создание деталей, близких к конечной форме (net-shape или near-net-shape), что минимизирует отходы материала и затраты на механическую обработку.

Формовка листового металла: для корпусов и панелей

Такие процессы, как гибка, штамповка и глубокая вытяжка, превращают холоднокатаные листы в готовую продукцию. Эти методы используются для изготовления всего: от банок для напитков и кухонных раковин до панелей автомобильных дверей и корпусов компьютеров.

Предварительно упрочненное и готовое состояние холоднокатаного листа сохраняется в конечном продукте.

Понимание компромиссов

Выбор холодной обработки — это инженерное решение с очевидными преимуществами и существенными ограничениями. Объективность требует признания ее недостатков.

Предел пластичности

По мере холодной обработки пластичность металла снижается. Существует предел тому, сколько деформации может произойти, прежде чем материал станет слишком хрупким и рискует треснуть. Для сложного формования могут потребоваться несколько этапов с промежуточным отжигом (термической обработкой для восстановления пластичности), что увеличивает стоимость и сложность.

Высокие требования к усилию и мощности

Деформация металла при комнатной температуре требует значительно большего усилия, чем деформация при нагреве, когда он податлив. Это требует более крупного, более мощного и более дорогого оборудования.

Проблема остаточных напряжений

Холодная обработка вызывает внутренние напряжения в материале. Хотя иногда это полезно (например, при дробеструйной обработке для улучшения усталостной долговечности), нежелательные остаточные напряжения могут привести к короблению деталей с течением времени или их преждевременному разрушению. Для критически важных по размерам компонентов часто требуется последующая термическая обработка для снятия напряжений.

Ограничения материала

Только высокопластичные металлы подходят для обширной холодной обработки. Материалы, такие как большинство медных сплавов, алюминиевые сплавы, низкоуглеродистые стали и нержавеющие стали, являются отличными кандидатами. Хрупкие материалы, такие как чугун или высокоуглеродистые стали, скорее треснут, чем деформируются.

Принятие правильного решения для вашей цели

Решение об использовании холодной обработки зависит от четкого понимания требований к конечной детали. Это точный инструмент для определенного набора инженерных задач.

- Если ваш основной фокус — максимальная прочность и точность при массовом производстве: Холодная ковка и волочение идеальны для таких деталей, как высокопрочные болты, электрическая проволока и конструкционные стержни.

- Если ваш основной фокус — превосходная чистота поверхности листового материала: Холодная прокатка — это определяющий процесс для создания автомобильных панелей, корпусов бытовой техники и упаковочных фольг.

- Если ваш основной фокус — создание очень большой или сложной формы из одного слитка: Горячая обработка часто более практична, поскольку она позволяет производить массивную деформацию без риска разрушения.

- Если ваш основной фокус — повышение усталостной долговечности критически важного компонента: Специализированная обработка поверхности, такая как дробеструйная обработка, является целенаправленным процессом холодной обработки, разработанным специально для этого результата.

В конечном счете, выбор правильного производственного процесса требует целенаправленной оценки компромиссов между прочностью, точностью, пластичностью и стоимостью.

Сводная таблица:

| Процесс | Ключевые промышленные применения | Основные преимущества |

|---|---|---|

| Холодная прокатка | Автомобильные панели, корпуса бытовой техники, алюминиевая фольга | Превосходная чистота поверхности, точный контроль толщины |

| Волочение | Электрическая проводка, стальные тросы, бесшовные трубы | Высокая прочность на разрыв, точность размеров |

| Холодная ковка | Высокопрочные болты, винты, шестерни, валы | Детали, близкие к конечной форме, минимальные отходы, высокая прочность |

| Формовка листового металла | Банки для напитков, кухонные раковины, корпуса электроники | Сложные формы, хорошая чистота поверхности от предварительно обработанного листа |

Нужно укрепить ваши металлические компоненты?

Требует ли ваш производственный процесс деталей с превосходной прочностью, точными допусками по размерам и отличной чистотой поверхности? Описанные выше методы холодной обработки необходимы для производства высокоэффективных компонентов в отраслях от автомобилестроения до электроники.

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для анализа, тестирования и совершенствования этих процессов формовки металлов. Независимо от того, разрабатываете ли вы новые сплавы или оптимизируете производственные параметры, наши решения помогут вам достичь критически важных для вашего успеха свойств материала.

Давайте обсудим, как мы можем поддержать ваши усилия в области НИОКР и контроля качества. Свяжитесь с нашими экспертами сегодня, чтобы найти подходящее оборудование для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Автоматический лабораторный гидравлический пресс для таблеток XRF и KBR

- Лабораторный пресс для гидравлических таблеток для лабораторного использования

- Руководство по эксплуатации гидравлического таблеточного пресса для лабораторного использования

- Лабораторный гидравлический пресс для перчаточного бокса

Люди также спрашивают

- Как лабораторный гидравлический пресс повышает точность РФА для образцов катализаторов? Повышение точности и стабильности сигнала

- Что такое метод прессования порошковых таблеток? Руководство по точной подготовке образцов для ИК-Фурье спектроскопии

- Насколько горячим бывает гидравлический пресс? Понимание критической температуры в вашей гидравлической системе

- Какую роль играет лабораторный гидравлический пресс при подготовке таблеток твердого электролита? Обеспечение точности данных

- Каково преимущество KBr? Непревзойденная ИК-прозрачность для точной спектроскопии