В любом процессе измельчения производительность определяется определенным набором взаимосвязанных переменных. Результат является прямым следствием конфигурации оборудования, свойств перерабатываемого материала и параметров, выбранных оператором. Ключевые факторы включают скорость вращения мельницы, характеристики мелющих тел, скорость подачи материала и плотность пульпы.

Центральная задача измельчения заключается не просто в выявлении этих факторов, а в понимании их взаимодействия. Оптимизация контура измельчения — это балансирование между тремя конкурирующими целями: максимизацией пропускной способности, достижением целевого размера частиц и минимизацией энергопотребления.

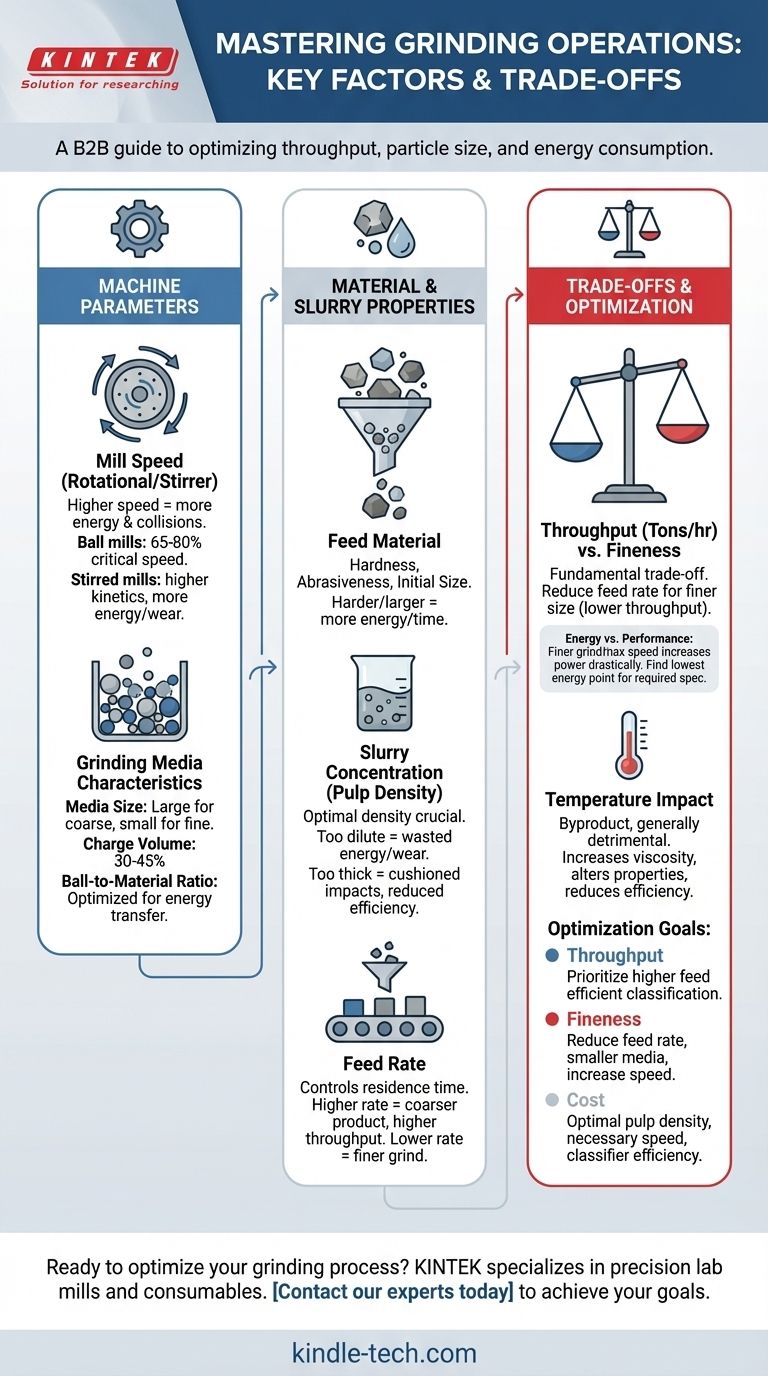

Основные параметры машины

Физическая настройка и рабочая скорость мельницы являются основополагающими рычагами управления процессом.

Скорость мельницы (вращения или перемешивания)

Скорость мельницы напрямую определяет количество энергии, передаваемой мелющим телам и, следовательно, материалу. Более высокая скорость приводит к более сильным и частым ударам или сдвиговым воздействиям.

Для шаровых мельниц скорость часто обсуждается относительно «критической скорости» — теоретической скорости, при которой мелющие тела центробежно прилипают к футеровке мельницы, что приводит к прекращению измельчения. Большинство мельниц работают на уровне 65–80% от критической скорости.

В мельницах с перемешивающими телами более высокая скорость перемешивателя, как правило, улучшает кинетику измельчения и дает более мелкий конечный размер частиц, но ценой значительно более высокого энергопотребления и износа.

Характеристики мелющих тел

Мелющие тела (например, стальные шары, керамические бисеры) — это инструменты, выполняющие работу внутри мельницы. Их свойства имеют решающее значение.

- Размер: Более крупные мелющие тела более эффективны для разрушения крупных частиц питания, в то время как более мелкие мелющие тела более эффективны для получения очень тонкого продукта.

- Объем загрузки: «Загрузка шарами» или количество мелющих тел в мельнице (обычно 30–45% объема) определяет количество событий измельчения.

- Соотношение шаров к материалу: Соотношение массы мелющих тел к массе измельчаемого материала должно быть оптимизировано для эффективной передачи энергии.

Свойства материала и пульпы

Характеристики вещества, поступающего в мельницу, так же важны, как и сама машина.

Характеристики питающего материала

Внутренние свойства питающего материала задают базовый уровень требуемой энергии и времени. Ключевые факторы включают твердость, абразивность и начальный размер частиц материала.

Более твердые материалы требуют больше энергии для разрушения. Более крупный начальный размер частиц потребует более длительного времени пребывания в мельнице для измельчения до целевой тонкости.

Концентрация пульпы (плотность пульпы)

При мокром измельчении соотношение твердых веществ к воде в пульпе является критическим фактором. Для каждой операции существует оптимальная плотность.

Если пульпа слишком разбавлена (слишком много воды), мелющие тела будут в основном ударять друг о друга, что приведет к потере энергии и чрезмерному износу мелющих тел и футеровки.

Если пульпа слишком густая, вязкость будет смягчать удары мелющих тел, резко снижая эффективность измельчения.

Скорость подачи

Скорость подачи нового материала в мельницу контролирует время пребывания. Более высокая скорость подачи означает, что материал проводит меньше времени внутри мельницы, что приводит к более крупному конечному продукту, но к более высокой пропускной способности. И наоборот, более низкая скорость подачи увеличивает время пребывания, что приводит к более тонкому помолу.

Понимание компромиссов

Эффективное измельчение — это управление компромиссами. Регулировка одной переменной всегда будет иметь последствия для других.

Пропускная способность против тонкости помола

Это самый фундаментальный компромисс. Для достижения более мелкого размера частиц, как правило, необходимо снизить скорость подачи, что снижает общую пропускную способность контура (тонн в час). Увеличение скорости мельницы может немного компенсировать это, но это сопряжено с затратами.

Энергопотребление против производительности

Измельчение является одним из наиболее энергоемких процессов в промышленности. Стремление к абсолютно тонкому помолу или максимально возможной скорости резко увеличит потребление энергии. Истинная оптимизация заключается в поиске самой низкой точки энергопотребления, которая все еще соответствует требуемым спецификациям продукта, а не максимально возможному помолу.

Влияние температуры

Измельчение — это механический процесс, который генерирует значительное тепло. В отличие от химических процессов, более высокая температура, как правило, вредна. Она может увеличить вязкость пульпы, изменить свойства материала и способствовать агломерации мелких частиц, что снижает эффективность измельчения. Температура — это побочный продукт, которым нужно управлять, а не рычаг для улучшения.

Оптимизация под вашу основную цель

«Правильные» настройки полностью зависят от того, чего вы пытаетесь достичь. Используйте эти принципы для принятия оперативных решений.

- Если ваш основной фокус — максимизация пропускной способности (тонн в час): Приоритетом должна быть более высокая скорость подачи, и убедитесь, что ваша система классификации эффективно удаляет продукт правильного размера, чтобы избежать ненужного повторного измельчения.

- Если ваш основной фокус — достижение очень мелкого размера частиц: Снизьте скорость подачи, чтобы увеличить время пребывания, используйте более мелкие мелющие тела для лучшей эффективности тонкого измельчения и, возможно, увеличьте скорость мельницы.

- Если ваш основной фокус — минимизация эксплуатационных расходов (энергия и износ): Работайте при оптимальной плотности пульпы, избегайте работы мельницы на скоростях, превышающих необходимые, и сосредоточьтесь на эффективности классификатора, чтобы избежать напрасной траты энергии.

Освоение этих переменных превращает измельчение из процесса грубой силы в точно контролируемую инженерную дисциплину.

Сводная таблица:

| Категория фактора | Ключевые переменные | Основное влияние |

|---|---|---|

| Параметры машины | Скорость мельницы, размер и загрузка мелющих тел | Ввод энергии и эффективность измельчения |

| Свойства материала | Твердость питания, начальный размер | Базовые требования к энергии и времени |

| Параметры процесса | Скорость подачи, плотность пульпы | Пропускная способность и конечный размер частиц |

| Операционные цели | Пропускная способность против тонкости против стоимости | Определяет оптимальный баланс переменных |

Готовы оптимизировать процесс измельчения? Правильное лабораторное оборудование является ключом к балансированию пропускной способности, размера частиц и энергопотребления. KINTEK специализируется на прецизионных лабораторных мельницах и расходных материалах, чтобы помочь вам достичь ваших конкретных целей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше применение и найти идеальное решение для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Лабораторная однобарабанная горизонтальная мельница

- Лабораторная шаровая мельница из нержавеющей стали для сухих порошков и жидкостей с керамической полиуретановой футеровкой

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

- Лабораторная горизонтальная планетарная шаровая мельница

- Миниатюрная планетарная шаровая мельница для лабораторного измельчения

Люди также спрашивают

- Каковы факторы, влияющие на эффективность измельчения? Оптимизируйте свой процесс для максимальной производительности

- Какова конкретная цель процесса тонкого измельчения-легкого обжига-тонкого измельчения в MgO? Максимизация спеченной плотности

- Сколько времени требуется для работы шаровой мельницы? Найдите оптимальное время измельчения для достижения целевого размера частиц

- Каковы области применения процесса шарового измельчения? От измельчения до синтеза наноматериалов

- Какие факторы влияют на работу шаровой мельницы? Освойте переменные для оптимального измельчения

- Почему стержневая мельница предпочтительнее шаровой мельницы для стадии измельчения в испытаниях флотации магнезита? Минимизация мелкой пыли.

- Какова механическая конструкция шаровой мельницы? Раскройте инженерные основы эффективного измельчения

- Какую функцию выполняет промышленная дисковая мельница для энергетического тростника? Увеличьте выход вашей предварительной обработки уже сегодня