Хотя магнетронное распыление является очень универсальной техникой осаждения, оно не лишено существенных недостатков. Его основные недостатки включают относительно низкие скорости осаждения, высокие первоначальные затраты на оборудование, потенциальное загрязнение пленки распыляющим газом и мишенью, а также риск повреждения чувствительных подложек из-за высокоэнергетической ионной бомбардировки.

Магнетронное распыление — это мощный и контролируемый метод создания высококачественных тонких пленок, но он не является универсально оптимальным. Его основные компромиссы заключаются в балансировании превосходных свойств пленки — таких как адгезия и контроль состава — с более низкой производительностью, более высокими затратами и специфическими рисками загрязнения по сравнению с другими методами, такими как термическое испарение.

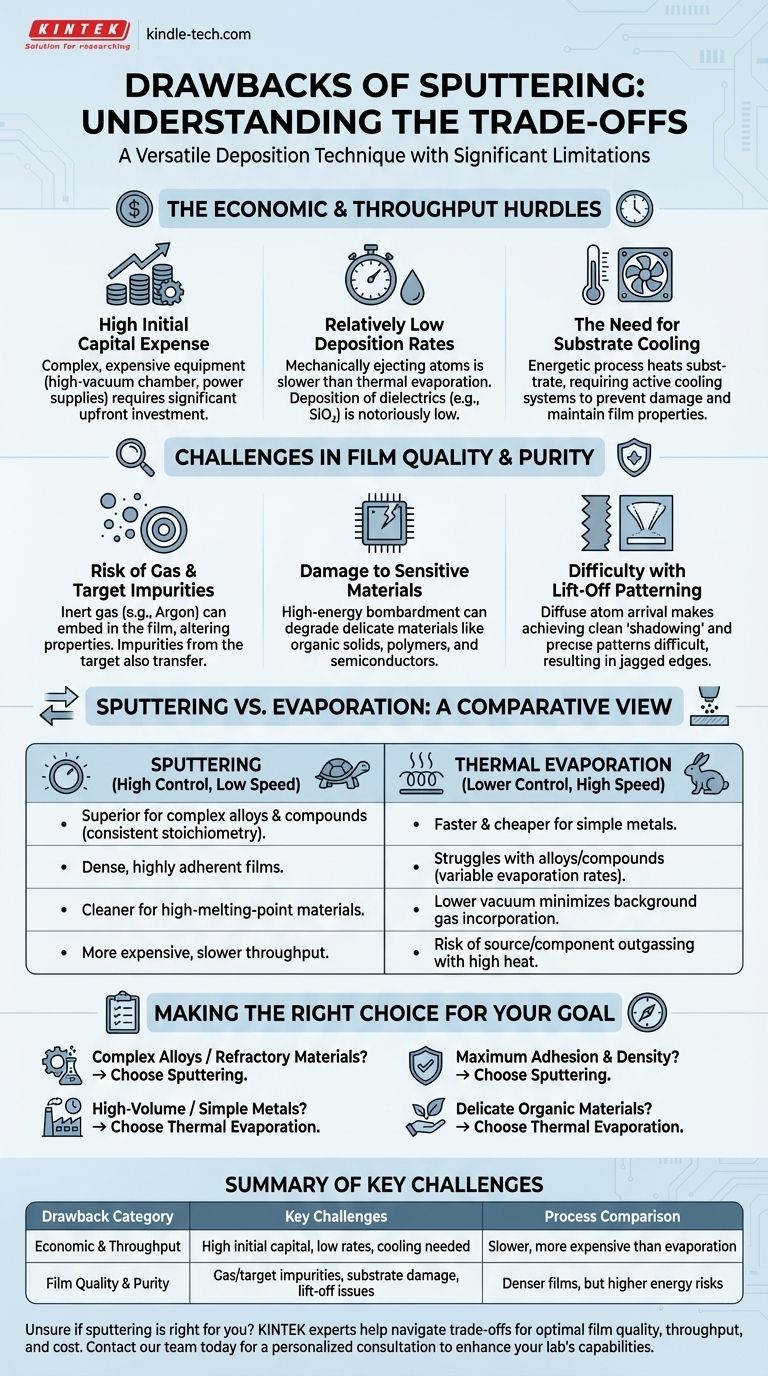

Экономические и производственные трудности

Для многих проектов наиболее непосредственные недостатки магнетронного распыления связаны со стоимостью и скоростью. Эти факторы могут сделать его неприемлемым для крупносерийных приложений с низкой маржинальностью.

Высокие первоначальные капитальные затраты

Оборудование, необходимое для системы магнетронного распыления, является сложным и, следовательно, дорогим. Вакуумная камера высокого вакуума, мощные системы газоснабжения и специализированные источники питания (особенно для ВЧ-распыления) представляют собой значительные первоначальные инвестиции.

Относительно низкие скорости осаждения

Магнетронное распыление — это, по сути, процесс механического выброса атомов, который часто происходит медленнее, чем их испарение при термическом испарении. Скорости осаждения для некоторых материалов, таких как диэлектрики, например, диоксид кремния (SiO₂), notoriously низкие, что влияет на производительность.

Необходимость охлаждения подложки

Энергия, передаваемая плазмой и конденсирующимися атомами, нагревает подложку. Это требует активной системы охлаждения для предотвращения повреждения чувствительных подложек или нежелательных изменений свойств пленки, что увеличивает сложность, стоимость и потенциально замедляет время цикла.

Проблемы с качеством и чистотой пленки

Хотя магнетронное распыление известно производством плотных и адгезионных пленок, оно представляет собой свой собственный набор проблем, связанных с загрязнением и целостностью материала.

Риск газовых и целевых примесей

Инертный газ, используемый для распыления (обычно аргон), может внедряться в растущую пленку. Хотя это часто небольшой процент, такое внедрение может изменить электрические, оптические или механические свойства пленки. Кроме того, любые примеси в исходном материале (мишени), вероятно, будут перенесены в пленку.

Повреждение чувствительных материалов

Магнетронное распыление — это энергетический, высокоинтенсивный процесс. Бомбардировка подложки распыленными атомами и нейтральными атомами газа может повредить деликатные материалы. Органические твердые тела, некоторые полимеры и чувствительные полупроводниковые структуры могут легко деградировать.

Трудности с литографическим травлением (Lift-Off)

Атомы, выбрасываемые из мишени при распылении, распространяются диффузно, то есть они достигают подложки под разными углами. Это затрудняет достижение чистого «затенения», необходимого для процессов фотолитографического травления (lift-off), часто приводя к зазубренным краям или «заборам», которые препятствуют получению чистого рисунка.

Понимание компромиссов: распыление против испарения

Многие недостатки магнетронного распыления лучше всего понимать в сравнении с его основной альтернативой в физическом осаждении из паровой фазы: термическим испарением.

Контроль против скорости

Термическое испарение обычно быстрее и дешевле. Однако оно с трудом осаждает сплавы и соединения с постоянным составом (стехиометрией), потому что материалы с разным давлением пара испаряются с разной скоростью.

Магнетронное распыление превосходит здесь. Оно выбрасывает атомы на основе передачи импульса, а не температуры, сохраняя состав соединения или сплава мишени в конечной пленке. Оно также производит более плотные, более адгезионные пленки из-за более высокой энергии осаждающихся атомов.

Парадокс чистоты

Испарение обычно происходит в более высоком вакууме (более низком давлении), чем распыление. Это снижает вероятность включения фонового газа в пленку.

Однако распыление является более чистым процессом для осаждения тугоплавких металлов, поскольку оно позволяет избежать интенсивного нагрева, который может вызвать дегазацию примесей из источника тигля и окружающих компонентов в испарителе.

Правильный выбор для вашей цели

Выбор правильного метода осаждения требует сопоставления возможностей процесса с вашей основной целью.

- Если ваша основная цель — осаждение сложных сплавов или тугоплавких материалов: Магнетронное распыление — лучший выбор для поддержания контроля состава и осаждения тугоплавких материалов.

- Если ваша основная цель — крупносерийное, чувствительное к стоимости производство простых металлов: Термическое испарение, вероятно, является более быстрым и экономичным вариантом, если конечная плотность пленки не критична.

- Если ваша основная цель — максимальная адгезия и плотность пленки: Энергетический процесс осаждения при магнетронном распылении создает прочные, плотные пленки, которые прочно прилипают к подложке.

- Если ваша основная цель — осаждение на деликатные органические материалы: Высокоэнергетическая природа магнетронного распыления может вызвать повреждения, что делает низкоэнергетические методы, такие как термическое испарение, более безопасным выбором.

Понимая эти присущие недостатки, вы можете эффективно решить, когда использовать магнетронное распыление для его преимуществ, а когда выбрать альтернативу, лучше подходящую для ваших конкретных технических и экономических целей.

Сводная таблица:

| Категория недостатков | Ключевые проблемы |

|---|---|

| Экономические и производственные | Высокие первоначальные капитальные затраты, относительно низкие скорости осаждения, необходимость охлаждения подложки |

| Качество и чистота пленки | Риск газовых/целевых примесей, потенциальное повреждение чувствительных подложек, трудности с литографическим травлением |

| Сравнение процессов | Медленнее и дороже, чем термическое испарение для некоторых применений |

Не уверены, является ли магнетронное распыление правильным методом осаждения тонких пленок для вашего конкретного применения? Эксперты KINTEK здесь, чтобы помочь. Мы специализируемся на лабораторном оборудовании и расходных материалах, предлагая индивидуальные решения для уникальных задач вашей лаборатории.

Мы можем помочь вам разобраться в компромиссах между магнетронным распылением и другими методами, такими как термическое испарение, чтобы гарантировать достижение оптимального баланса качества пленки, производительности и стоимости для ваших исследовательских или производственных целей.

Свяжитесь с нашей командой сегодня для индивидуальной консультации и узнайте, как KINTEK может повысить возможности и эффективность вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Что такое оборудование для плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Руководство по низкотемпературному нанесению тонких пленок

- Каковы компоненты PECVD? Руководство по низкотемпературным системам осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок