Однозначно, да. Шаровая мельница — это чрезвычайно универсальное оборудование для уменьшения размеров частиц, принципиально разработанное для работы как в режиме сухого, так и в режиме мокрого помола. Решение использовать один метод вместо другого — это не вопрос возможностей мельницы, а критический выбор процесса, обусловленный свойствами вашего материала, желаемым конечным размером частиц и вашими эксплуатационными ограничениями.

Хотя шаровая мельница эффективна как для сухого, так и для мокрого помола, выбор является критически важным решением. Мокрый помол обычно обеспечивает более тонкий размер частиц и более высокую энергоэффективность, в то время как сухой помол обеспечивает простоту эксплуатации, при этом каждый метод имеет свои компромиссы в отношении энергии, загрязнения и последующей обработки.

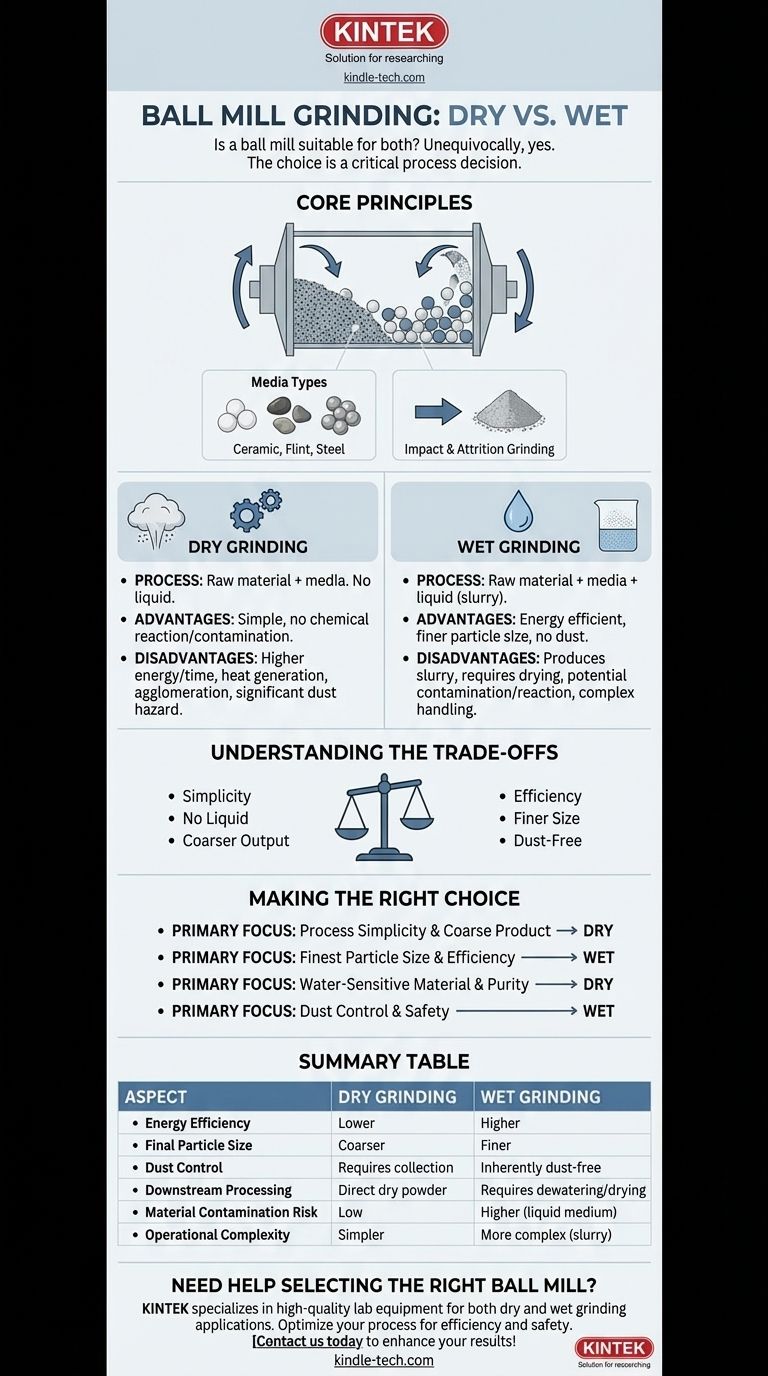

Основные принципы шарового помола

Чтобы понять разницу между мокрым и сухим помолом, мы должны сначала установить, как работает шаровая мельница. Это простая, надежная технология, основанная на нескольких ключевых принципах.

Как работает шаровая мельница

Шаровая мельница представляет собой полый цилиндрический корпус, который вращается вокруг своей горизонтальной оси. Этот корпус частично заполнен измельчаемым материалом, а также загрузкой мелющих тел.

По мере вращения цилиндра мелющие тела поднимаются по стенке корпуса, а затем каскадно или катарактообразно падают вниз, измельчая материал ударом и истиранием. Скорость вращения имеет решающее значение; слишком медленно — и мелющие тела только перекатываются, слишком быстро — и они центрифугируются, прилипая к стенке корпуса.

Роль мелющих тел

Мелющие тела выполняют фактическую работу. Обычно это твердые, плотные объекты, свойства которых выбираются в зависимости от применения.

Обычные мелющие тела включают керамические шары высокой плотности, кремневые гальки естественной формы или тяжелые шары из нержавеющей стали. Размер, плотность и материал мелющих тел являются ключевыми переменными, которые контролируют процесс помола.

Подробнее о сухом помоле

При сухом помоле сырье загружается в мельницу с мелющими телами, и больше ничего. Мельница вращается, и сухой порошок уменьшается в размере.

Основные преимущества сухого помола

Основным преимуществом сухого помола является простота. Процесс прост, и полученный продукт представляет собой сухой порошок, который часто готов к следующему этапу без дальнейшей обработки.

Этот метод также позволяет избежать любых потенциальных химических реакций или загрязнений, которые могли бы произойти между вашим материалом и мелющей жидкостью.

Основные недостатки сухого помола

Сухой помол обычно требует больше энергии и времени для достижения того же размера частиц по сравнению с мокрым помолом.

Он также генерирует значительное количество тепла, что может быть проблематично для термочувствительных материалов. Кроме того, очень мелкие сухие порошки могут начать агломерироваться или покрывать мелющие тела, снижая эффективность. Наконец, обращение с мелкими сухими порошками представляет собой значительную опасность пыли.

Подробнее о мокром помоле

При мокром помоле жидкость — чаще всего вода — добавляется к материалу и мелющим телам внутри мельницы. Это создает суспензию, которая измельчается действием мелющих тел.

Основные преимущества мокрого помола

Мокрый помол, как правило, более энергоэффективен. Жидкая среда улучшает передачу энергии, эффективно рассеивает тепло и предотвращает слипание мелких частиц.

Это позволяет мельнице производить более тонкий конечный размер частиц с более узким распределением частиц по размерам. Формат суспензии также полностью исключает риск образования пыли в воздухе.

Основные недостатки мокрого помола

Самый очевидный недостаток заключается в том, что конечный продукт представляет собой суспензию. Это требует дополнительного, часто энергоемкого, этапа обезвоживания или сушки, если конечной целью является сухой порошок.

Жидкость также добавляет потенциальный источник загрязнения и может вызывать нежелательные реакции с некоторыми материалами. Обращение и перекачка суспензий могут усложнить эксплуатацию.

Понимание компромиссов

Выбор между сухим и мокрым помолом — это упражнение в балансировании конкурирующих приоритетов. Не существует единственного «лучшего» метода; существует только лучший метод для вашей конкретной цели.

Потребление энергии против простоты

Мокрый помол более эффективен, снижая ваши затраты энергии на тонну обработанного материала. Однако эта экономия может быть нивелирована энергией, необходимой для последующего процесса сушки. Сухой помол потребляет больше энергии в мельнице, но обеспечивает готовый сухой продукт.

Конечный размер частиц и распределение

Если вам нужно получить ультратонкие частицы (в микронном или субмикронном диапазоне), мокрый помол почти всегда превосходит. Жидкость предотвращает агломерацию, которая является проблемой при тонком сухом помоле, и позволяет мелющим телам работать более эффективно.

Загрязнение и чистота материала

Основное преимущество сухого помола здесь заключается в том, что он не вводит посторонних жидкостей. Однако оба метода подвержены загрязнению из-за износа мелющих тел и внутренней облицовки мельницы.

Эксплуатационная сложность и безопасность

Мокрый помол исключает риски взрыва и вдыхания, связанные с мелкой пылью. Однако он вводит сложности обращения с суспензиями и сушки. Сухой помол проще в эксплуатации, но требует надежных систем пылеудаления и протоколов безопасности.

Правильный выбор для вашего процесса

Решение между мокрым и сухим помолом полностью зависит от конкретных целей вашего проекта. Используйте эти пункты в качестве руководства.

- Если ваша основная цель — простота процесса, а конечный продукт может быть крупным: Сухой помол часто является наиболее прямым и экономически эффективным путем.

- Если ваша основная цель — достижение максимально возможного размера частиц и максимальная энергоэффективность: Мокрый помол является лучшим выбором, при условии, что вы можете управлять полученной суспензией.

- Если ваша основная цель — предотвращение любой формы загрязнения водочувствительного материала: Сухой помол — ваш единственный жизнеспособный вариант, хотя вы все равно должны учитывать износ мелющих тел.

- Если ваша основная цель — контроль пыли по соображениям здоровья и безопасности: Мокрый помол по своей природе решает проблему взвешенных частиц в воздухе.

Понимая эти основные принципы, вы можете уверенно выбрать метод помола, который идеально соответствует вашим техническим и эксплуатационным требованиям.

Сводная таблица:

| Аспект | Сухой помол | Мокрый помол |

|---|---|---|

| Энергоэффективность | Ниже | Выше |

| Конечный размер частиц | Крупнее | Мельче |

| Контроль пыли | Требует пылеудаления | По своей природе без пыли |

| Последующая обработка | Прямой сухой порошок | Требует обезвоживания/сушки |

| Риск загрязнения материала | Низкий (без жидкости) | Выше (жидкая среда) |

| Эксплуатационная сложность | Проще | Сложнее (обращение с суспензией) |

Нужна помощь в выборе подходящей шаровой мельницы для вашего процесса помола? KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, предлагая индивидуальные решения как для сухого, так и для мокрого помола. Наши эксперты помогут вам оптимизировать ваш процесс для повышения эффективности, размера частиц и безопасности. Свяжитесь с нами сегодня, чтобы обсудить ваши лабораторные потребности и узнать, как наши шаровые мельницы могут улучшить ваши результаты!

Визуальное руководство

Связанные товары

- Лабораторная шаровая мельница из нержавеющей стали для сухих порошков и жидкостей с керамической полиуретановой футеровкой

- Лабораторная шаровая мельница с металлическим сплавом и шарами

- Высокоэнергетическая планетарная шаровая мельница для лабораторий

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

Люди также спрашивают

- Почему для синтеза нитрида кремния-оксида алюминия выбирают шары для помола из карбида вольфрама? Достижение чистоты керамики 99,95%

- Как чистить шаровую мельницу? Обеспечение чистоты образца и предотвращение перекрестного загрязнения

- Какова функция планетарной шаровой мельницы в механохимическом синтезе? Улучшите подготовку ваших керамических материалов

- Какова основная функция шаровой мельницы при подготовке NZSP? Улучшите однородность вашего твердого электролита

- Из чего сделаны шары в шаровой мельнице? Выберите правильную мелющую среду для вашего процесса

- Какова функция высокоэнергетических шаровых мельниц при физической активации биоугля? Повышение производительности цемента

- Какова роль высокоэнергетической горизонтальной шаровой мельницы в механическом легировании ферритной стали 14Cr ODS?

- Какова функция планетарной шаровой мельницы при подготовке xAl2O3–(1−x)Si3N4? Мастерская механическая активация