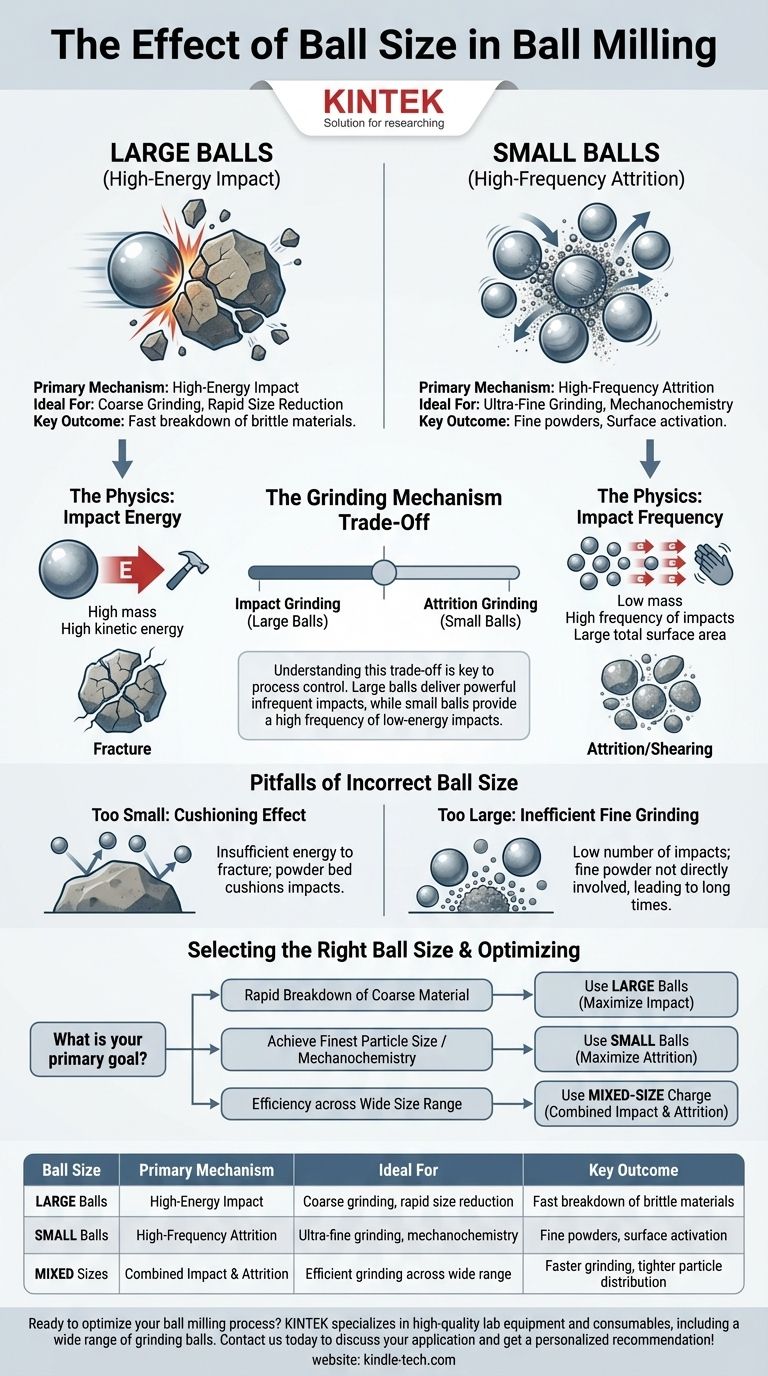

Размер вашей мелющей среды является одним из наиболее критичных параметров в операции шарового измельчения. Вкратце, более крупные шары обеспечивают более высокую энергию удара, что идеально подходит для быстрого измельчения крупных и твердых материалов. И наоборот, меньшие шары предлагают значительно большую площадь поверхности и количество ударов, что превосходно подходит для достижения очень мелкого конечного размера частиц и для стимулирования поверхностных химических реакций.

Выбор между большими и маленькими шарами — это стратегический компромисс. Большие шары наносят мощные, но редкие удары для грубого измельчения, в то время как маленькие шары обеспечивают высокую частоту низкоэнергетических ударов, которые превосходно подходят для создания ультратонких порошков и активации поверхностей. Понимание этого компромисса является ключом к контролю процесса.

Физика передачи энергии

Шаровое измельчение — это процесс передачи кинетической энергии от мелющей среды (шаров) к измельчаемому материалу. Размер шаров напрямую определяет характер и эффективность этой передачи энергии.

Энергия удара против частоты ударов

Действие измельчения в мельнице представляет собой комбинацию двух основных событий: удара и истирания (сдвига).

Более крупные шары, обладая большей массой, генерируют значительно более высокую кинетическую энергию при каждом ударе. Эта высокая энергия необходима для образования трещин в крупных, прочных частицах.

Меньшие шары, при той же общей массе загрузки, приводят к гораздо большему количеству отдельных шаров. Это значительно увеличивает частоту ударов и общую площадь поверхности мелющей среды, способствуя истиранию и полировке поверхности.

Механизм измельчения: удар против истирания

Размер вашей среды определяет, какой механизм измельчения будет доминировать в вашем процессе.

Ударное измельчение происходит, когда шар ударяет частицу с достаточной силой, чтобы вызвать ее разрушение. Это основной механизм, движимый крупными шарами.

Истирающее измельчение — это сдвигающее или трущее действие, которое происходит, когда шары скользят друг мимо друга с материалом, зажатым между ними. Это доминирующий механизм для малых шаров.

Как размер шаров определяет результаты измельчения

Механизм измельчения, которому вы отдаете предпочтение — удар или истирание — напрямую определяет результаты, которых вы можете достичь.

Для быстрого уменьшения размера

Если ваша цель — быстро измельчить крупный, хрупкий исходный материал (например, от миллиметрового до микронного масштаба), крупные шары — правильный выбор.

Их высокая энергия удара необходима для инициирования и распространения трещин в материале. Использование маленьких шаров в этом случае было бы похоже на попытку разбить большой камень горстью гальки; энергии недостаточно.

Для ультратонкого измельчения

Если ваша цель — получить чрезвычайно тонкий порошок (субмикронного или нанометрового масштаба), маленькие шары превосходят.

Как только частицы становятся маленькими, высокая энергия удара не только не нужна, но и может быть неэффективной. Высокая частота сдвиговых событий, обеспечиваемая маленькими шарами, гораздо более эффективна для постепенного уменьшения мелких частиц до еще более мелких.

Для механохимического синтеза

Механохимия использует механическую энергию для запуска химических реакций. Для этих применений часто предпочтительны маленькие шары.

Целью является не только уменьшение размера, но и активация поверхности. Большое количество контактных точек и частые, низкоэнергетические удары от маленьких шаров создают больше активированных поверхностей и реакционных центров, способствуя желаемой химической трансформации.

Понимание компромиссов и подводных камней

Выбор неправильного размера шаров может привести к чрезвычайно длительному времени измельчения, плохим результатам и даже к сбою процесса.

Эффект амортизации

Если шары слишком малы по сравнению с частицами сырья, их энергия удара будет недостаточной для разрушения. Порошковый слой просто амортизирует удары, что приводит к незначительному или полному отсутствию уменьшения размера.

Неэффективное тонкое измельчение

Если шары слишком велики для тонкого измельчения, процесс становится неэффективным. Низкое количество ударных событий означает, что большая часть мелкого порошка никогда не участвует напрямую в процессе измельчения, что приводит к широкому распределению частиц по размерам и длительному времени измельчения для уменьшения конечной фракции частиц.

Использование загрузки смешанного размера

Для многих применений наиболее эффективным подходом является использование распределения размеров шаров.

Крупные шары действуют, чтобы измельчить крупный исходный материал, в то время как меньшие шары работают, чтобы измельчить полученные более мелкие частицы. Это сочетает преимущества как удара, так и истирания, часто приводя к более быстрому общему измельчению и более узкому конечному распределению частиц по размерам.

Выбор правильного размера шаров для вашей цели

Не существует единого "лучшего" размера шаров; оптимальный выбор полностью зависит от вашего исходного материала и желаемого результата.

- Если ваша основная задача — быстрое измельчение крупного материала: Используйте более крупные мелющие шары для максимизации энергии удара и эффективности разрушения.

- Если ваша основная задача — достижение максимально возможного мелкого размера частиц: Используйте более мелкие мелющие шары для максимизации истирания и частоты измельчающих событий.

- Если ваша основная задача — эффективность в широком диапазоне размеров: Используйте смешанную загрузку из крупных и мелких шаров, чтобы сочетать высокоэнергетический удар с тонким истиранием.

- Если ваша основная задача — запуск механохимической реакции: Отдавайте предпочтение более мелким шарам для увеличения площади контакта и количества ударов, способствующих реакции.

Понимая эти принципы передачи энергии, вы можете перейти от догадок к стратегическому выбору мелющей среды, адаптированной к вашему конкретному результату.

Сводная таблица:

| Размер шара | Основной механизм | Идеально для | Ключевой результат |

|---|---|---|---|

| Крупные шары | Высокоэнергетический удар | Грубое измельчение, быстрое уменьшение размера | Быстрое разрушение хрупких материалов |

| Малые шары | Высокочастотное истирание | Ультратонкое измельчение, механохимия | Тонкие порошки, активация поверхности |

| Смешанные размеры | Комбинированный удар и истирание | Эффективное измельчение в широком диапазоне размеров | Более быстрое измельчение, более узкое распределение частиц |

Готовы оптимизировать процесс шарового измельчения? Правильная мелющая среда критически важна для достижения желаемого размера частиц и эффективности реакции. KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, включая широкий ассортимент мелющих шаров, адаптированных для ваших конкретных лабораторных нужд. Наши эксперты помогут вам выбрать идеальную среду для улучшения ваших результатов. Свяжитесь с нами сегодня, чтобы обсудить ваше применение и получить персональную рекомендацию!

Визуальное руководство

Связанные товары

- Лабораторная шаровая мельница из нержавеющей стали для сухих порошков и жидкостей с керамической полиуретановой футеровкой

- Лабораторная шаровая мельница с металлическим сплавом и шарами

- Лабораторная однобарабанная горизонтальная мельница

- Лабораторная планетарная шаровая мельница Шкаф Планетарная шаровая мельница

- Лабораторная горизонтальная планетарная шаровая мельница

Люди также спрашивают

- Какую роль играет оборудование для высокоэнергетического шарового помола в ОПС-сталях? Обеспечение прецизионного механического легирования

- Какова основная функция планетарной шаровой мельницы при синтезе LLZTO? Мастерская химическая гомогенность

- Какова основная функция планетарной шаровой мельницы для твердых сульфидных электролитов? Достижение высокоэнергетического синтеза

- Какова функция планетарной шаровой мельницы в производстве Al-30Si/SiC? Достижение гомогенного синтеза композитов

- От чего зависит эффективность шаровой мельницы? Оптимизируйте процесс измельчения для достижения максимальной производительности

- Какова роль планетарной шаровой мельницы в подготовке композитных порошков NiCr-Al2O3-SrCO3? Повышенная однородность

- Почему для сульфидных электролитов требуются циркониевые мельничные банки и циркониевые шарики? Обеспечение максимальной чистоты

- Какова основная функция процесса шарового помола при подготовке электродов SE-C? Оптимизация ионного и электронного транспорта