Короче говоря, увеличение амплитуды вибрации, как правило, повышает эффективность разделения частиц, особенно более мелких, обеспечивая больше энергии для их прохождения через стопку сит. Однако чрезмерная амплитуда контрпродуктивна; она может вызвать истирание частиц (разрушение), что искусственно создает больше мелких фракций и искажает ваши результаты, или заставить частицы подпрыгивать так высоко, что они редко контактируют с сеткой сита.

Основная проблема ситового анализа заключается не просто в встряхивании частиц, а в контроле их движения. Амплитуда является основным рычагом для контроля энергии этого движения, и нахождение оптимальной настройки — это критический компромисс между обеспечением полного разделения и сохранением исходного состояния ваших частиц.

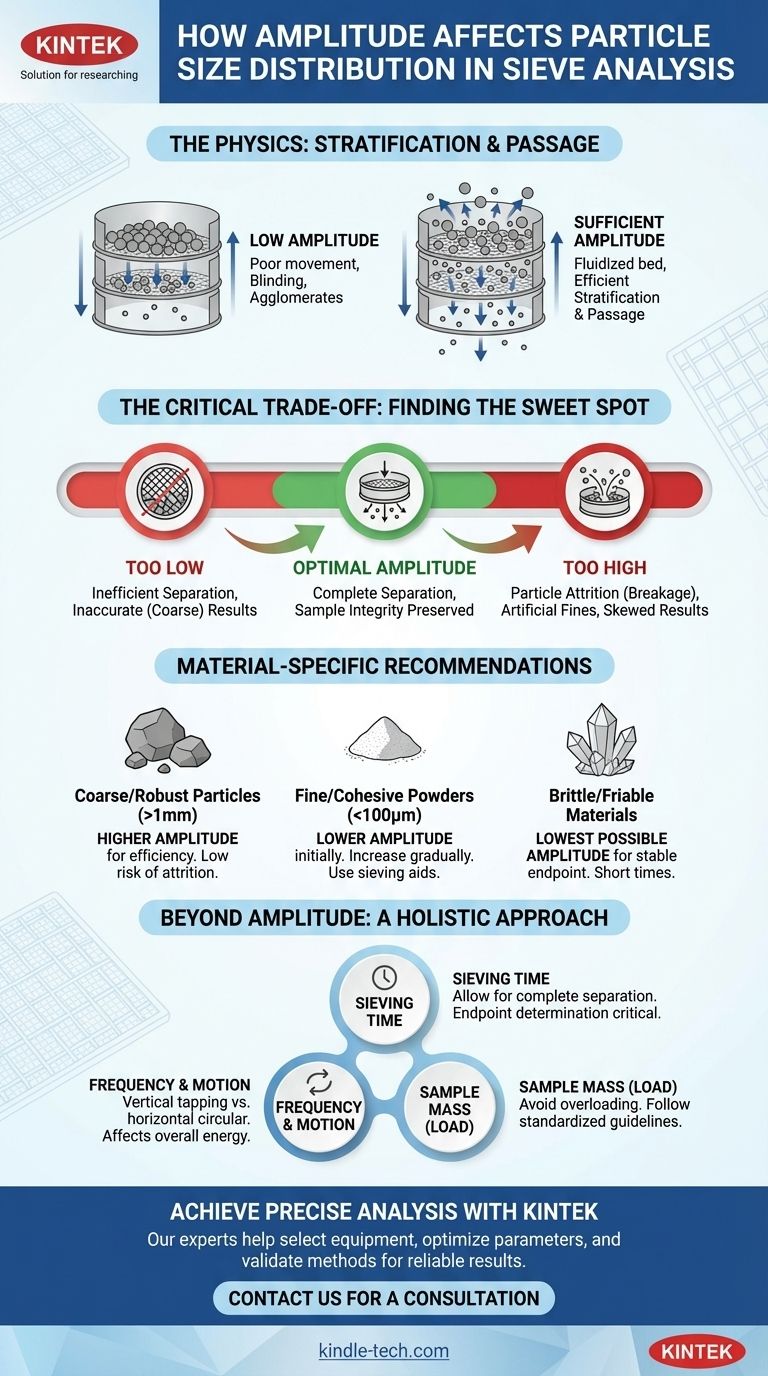

Физика просеивания: почему важна амплитуда

Чтобы контролировать процесс, вы должны сначала понять его основополагающую механику. Ситовой анализ основан на двух фундаментальных действиях: расслоении (стратификации) и прохождении. Амплитуда является движущей силой для обоих.

Основной механизм: расслоение и прохождение

Просеивание работает, предоставляя каждой частице статистическую возможность пройти через отверстие. Чтобы это произошло, слой материала на сите должен сначала расслоиться, при этом более мелкие частицы мигрируют вниз через промежутки между более крупными.

Как только частица достигает сетки сита, она должна быть представлена отверстию в правильной ориентации, чтобы пройти через него. Оба этих действия требуют движения частиц, которое индуцируется вибрацией.

Роль амплитуды: приведение частиц в движение

Амплитуда — это величина смещения сита во время цикла вибрации. В вертикальном вибрационном шейкере это то, насколько высоко поднимается и опускается стопка сит.

Это движение придает кинетическую энергию частицам. Достаточная амплитуда заставляет частицы взлетать, временно отделяя их друг от друга и от сетки сита. Это «время полета» необходимо для того, чтобы более мелкие частицы опускались под более крупные.

Как амплитуда влияет на эффективность разделения

Уровень амплитуды напрямую определяет эффективность процесса разделения.

-

Недостаточная амплитуда: Приводит к плохим результатам. Частицы могут вообще не отрываться от сетки, что препятствует расслоению. Это может вызвать засорение (blinding), когда частицы близкого размера застревают в отверстиях, или неспособность разрушить агломераты (сгустки мелких частиц). В результате анализ неверно показывает, что материал более крупный, чем он есть на самом деле.

-

Достаточная амплитуда: Обеспечивает достаточную энергию для флюидизации слоя частиц. Это обеспечивает хорошее расслоение, поддерживает сетку в чистоте и дает каждой частице несколько шансов быть проверенной на соответствие отверстию, что приводит к точному и полному разделению.

Критический компромисс: эффективность против целостности частиц

Цель — не максимальная амплитуда, а оптимальная амплитуда. Чрезмерное повышение уровня энергии вносит значительные и часто незаметные ошибки.

Проблема чрезмерной амплитуды: истирание

Самый значительный риск высокой амплитуды — это истирание частиц (attrition). Когда частицы бросаются с силой, они с высокой энергией сталкиваются друг с другом и с твердыми поверхностями сита.

Для хрупких, кристаллических или легко разрушающихся материалов эти удары могут вызвать разрушение, растрескивание или износ частиц. Это искусственно создает мелкие частицы, которых не было в исходном образце, искажая ваше распределение в сторону меньших размеров частиц и делая анализ недействительным.

Проблема неэффективного просеивания

Чрезмерная амплитуда может парадоксальным образом снизить эффективность. Если амплитуда настолько высока, что частицы проводят слишком много времени в воздухе, у них становится меньше возможностей контактировать с сеткой сита и проходить через отверстие. Это может неоправданно увеличить требуемое время просеивания.

Поиск оптимальной «золотой середины» амплитуды

Оптимальная амплитуда — это минимальная энергия, необходимая для достижения полного разделения в разумные сроки без повреждения частиц. Эта «золотая середина» сильно зависит от характеристик материала, таких как его плотность, размер и хрупкость.

Помимо амплитуды: другие критические параметры просеивания

Получение точного анализа распределения частиц по размерам требует комплексного подхода. Амплитуда является критически важным параметром, но она работает в сочетании с другими.

Время просеивания

Время — второй ключевой фактор. Процесс должен идти достаточно долго, чтобы расслоение и прохождение достигли своего завершения. Распространенным методом проверки валидности является просеивание с интервалами, взвешивание фракций каждый раз до тех пор, пока масса на каждом сите не стабилизируется (например, изменяется менее чем на <0,1%). Это «определение конечной точки» подтверждает, что вашей амплитуды и времени достаточно.

Частота и режим вибрации

Тип движения (например, вертикальное постукивание против горизонтального вращения) и его частота также играют роль. Частота в сочетании с амплитудой определяет общую энергию и помогает выбить частицы, застрявшие в сетке.

Масса образца (загрузка сита)

Перегрузка сита — основной источник ошибок. Если слой материала слишком глубок, частицы в середине слоя никогда не получат шанса достичь сетки сита. Всегда следуйте стандартным рекомендациям по максимальной массе образца в зависимости от диаметра сита и плотности материала.

Как определить правильную амплитуду для вашего материала

Идеальная амплитуда не является универсальной константой; ее необходимо определять эмпирически для вашего конкретного материала и целей анализа.

- Если ваш основной фокус — анализ крупных, прочных частиц (>1 мм): Вы, как правило, можете использовать более высокую амплитуду для обеспечения эффективного разделения, поскольку риск истирания низок.

- Если ваш основной фокус — анализ мелких, когезивных порошков (<100 мкм): Начните с более низкой амплитуды и постепенно увеличивайте ее, возможно, используя вспомогательные средства для просеивания, чтобы разрушить агломераты, не вызывая повреждения отдельных частиц.

- Если ваш основной фокус — анализ хрупких или легко разрушающихся материалов: Используйте самую низкую возможную амплитуду, которая все еще обеспечивает стабильную конечную точку, и поддерживайте время просеивания как можно короче, чтобы минимизировать разрушение частиц.

- Если ваш основной фокус — валидация метода и повторяемость: Проведите тест на определение конечной точки, чтобы систематически найти идеальное сочетание амплитуды и времени, которое обеспечивает полное разделение без изменения материала.

Освоение амплитуды — ключ к превращению ситового анализа из простого процесса встряхивания в точный и воспроизводимый аналитический метод.

Сводная таблица:

| Уровень амплитуды | Влияние на разделение | Риск для частиц | Рекомендуемый сценарий использования |

|---|---|---|---|

| Слишком низкий | Плохое расслоение, засорение, агломераты остаются | Минимальный риск разрушения | Не рекомендуется; приводит к неточным результатам по крупным фракциям |

| Оптимальный | Эффективное расслоение, чистая сетка, полное разделение | Минимальный риск при правильной настройке | Идеально для большинства материалов; обеспечивает точность и сохраняет образец |

| Слишком высокий | Чрезмерные подпрыгивания частиц, уменьшенный контакт с сеткой | Высокий риск истирания и разрушения | Избегать; создает искусственные мелкие фракции и искажает распределение |

Достигайте точного и воспроизводимого анализа распределения частиц по размерам с помощью передовых вибрационных сит KINTEK.

Испытываете трудности с поиском идеальной настройки амплитуды для вашего материала? Наши эксперты в KINTEK специализируются на лабораторном оборудовании и расходных материалах, обслуживая все ваши лабораторные потребности. Мы предоставляем не только высококачественные вибрационные сита с точным контролем амплитуды, но и техническую поддержку для валидации ваших методов и обеспечения точных результатов каждый раз.

Позвольте нам помочь вам:

- Выбрать правильное оборудование для вашего типа материала (крупный, мелкий, хрупкий или когезивный)

- Оптимизировать параметры просеивания для максимальной эффективности и сохранения целостности образца

- Валидировать ваши методы для получения повторяемых, надежных данных о распределении частиц по размерам

Свяжитесь с нашей командой сегодня для консультации и узнайте, как KINTEK может улучшить ваш рабочий процесс ситового анализа.

Визуальное руководство

Связанные товары

- Лабораторные сита и вибрационная просеивающая машина

- Трехмерный электромагнитный просеивающий прибор

- Лабораторный многофункциональный горизонтальный механический шейкер с регулируемой скоростью для лабораторий

- Лабораторная вибрационная просеивающая машина с вибрационным ситом

- Вибрационная просеивающая машина Сушильная трехмерная вибрационная сетка

Люди также спрашивают

- Какую функцию выполняет система просеивания при предварительной обработке порошка HPS? Обеспечение равномерного распределения частиц по размерам

- Как системы просеивания высокой точности влияют на подготовку цеолита? Максимизация адсорбции для очистки сточных вод

- Каковы недостатки ситовой машины? Ключевые ограничения в анализе размера частиц

- Почему используется лабораторная электромагнитная вибрационная просеивающая машина? Оптимизация химической предварительной обработки скорлупы грецкого ореха

- Почему классификация порошка с использованием стандартных сит имеет важное значение для реакций СВС? Добейтесь превосходных результатов нитрирования