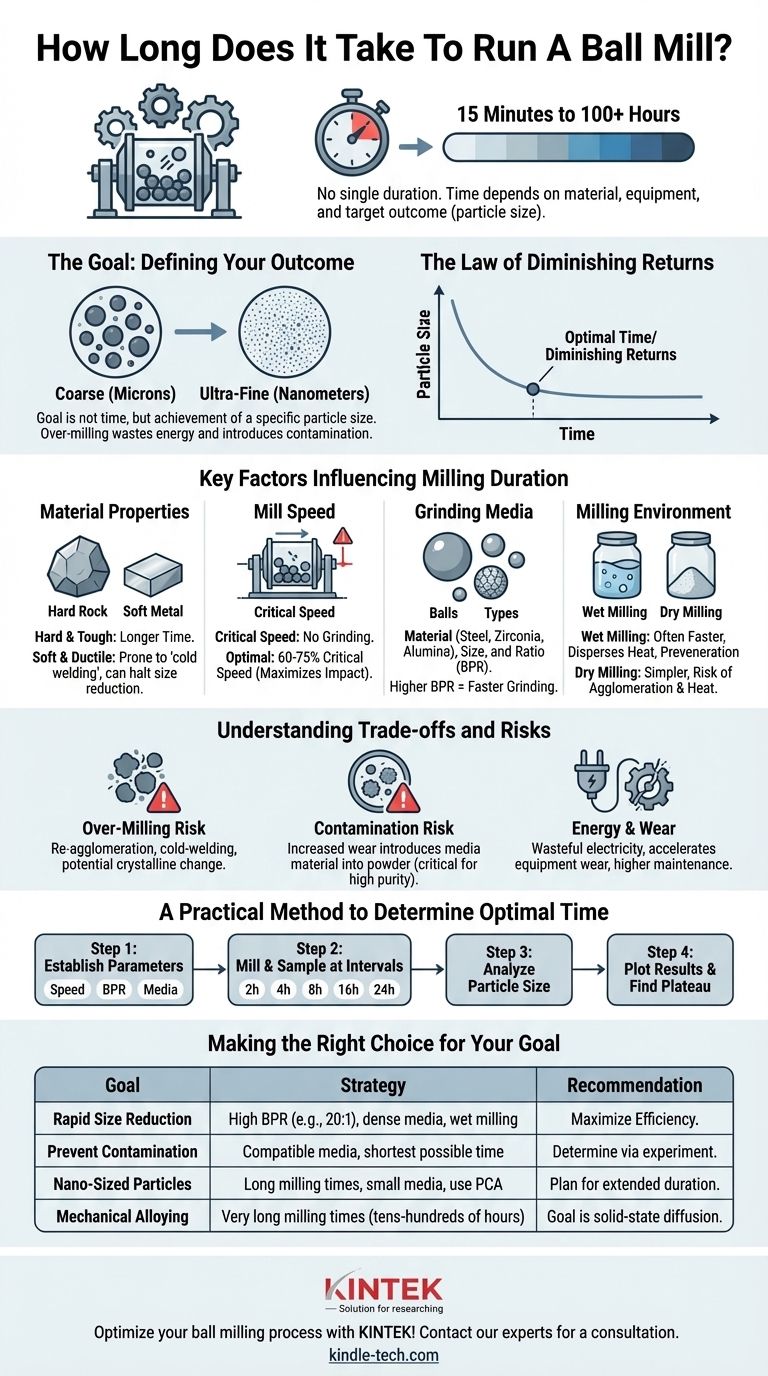

Краткий ответ таков: не существует единой продолжительности работы шаровой мельницы. Процесс может занимать от 15 минут для простого смешивания до более 100 часов для создания наноразмерных частиц или механических сплавов. Правильное время полностью диктуется вашим материалом, вашим оборудованием и, что наиболее важно, желаемым конечным размером частиц.

Цель шарового измельчения состоит не в том, чтобы запустить мельницу на определенное время, а в том, чтобы запустить ее ровно настолько, чтобы достичь определенного результата — обычно целевого размера частиц. Продление времени сверх этой точки дает убывающую отдачу, приводит к загрязнению и тратит энергию.

Цель: Определение желаемого результата

Прежде чем определить время измельчения, вы должны сначала определить, чего вы пытаетесь достичь. Весь процесс ориентирован на цель.

Почему размер частиц является критическим показателем

Продолжительность измельчения почти всегда определяется стремлением к определенному размеру частиц. Меньшие частицы имеют большую площадь поверхности, что может увеличить скорость реакции, улучшить спекание или создать стабильные суспензии.

Ваша цель может быть крупной (микроны) или ультратонкой (нанометры), и этот единственный фактор будет иметь наибольшее влияние на время измельчения.

Закон убывающей отдачи

Процесс измельчения нелинеен. Измельчение частицы размером 1 мм до 100 микрон происходит гораздо быстрее, чем измельчение частицы размером 10 микрон до 1 микрона.

По мере уменьшения частиц энергия, необходимая для их дальнейшего разрушения, резко возрастает. В то же время тенденция мелких частиц слипаться (агломерироваться) начинает работать против процесса измельчения.

Ключевые факторы, влияющие на продолжительность измельчения

Время измельчения является функцией нескольких взаимодействующих переменных. Оптимизация этих факторов является ключом к эффективному сокращению времени измельчения.

Свойства материала: Твердость и хрупкость

Твердые, прочные материалы, такие как карбид вольфрама, требуют значительно больше энергии и времени для разрушения, чем хрупкие материалы, такие как кремний.

Более мягкие, пластичные материалы (такие как алюминий или медь) склонны к «холодной сварке», когда частицы сплющиваются и свариваются вместе вместо разрушения. Это может значительно увеличить время измельчения или даже полностью остановить уменьшение размера.

Скорость мельницы: Концепция критической скорости

Каждая мельница имеет «критическую скорость» — скорость вращения, при которой мелющие тела прижимаются к стенке центробежной силой, и измельчение не происходит.

Наиболее эффективное измельчение происходит при 60-75% от критической скорости. Это максимизирует энергию удара, когда шары каскадом падают с верхней части барабана на дно. Слишком низкая скорость снижает силу удара; слишком высокая скорость предотвращает его.

Мелющие тела: Материал, размер и соотношение

Сами шары являются критическим инструментом.

- Материал: Стальные шары плотные и эффективные, но могут вызывать загрязнение железом. Шары из диоксида циркония или оксида алюминия тверже и более инертны, но менее плотны, что требует большего времени.

- Размер: Более крупные шары лучше подходят для разрушения больших исходных частиц. Меньшие шары более эффективны для получения очень тонких конечных порошков.

- Соотношение шаров к порошку (СШП): Это весовое соотношение мелющих тел к вашему порошку. Более высокое СШП (например, 10:1 или 20:1) означает более частые и энергичные удары, что приводит к более быстрому измельчению.

Среда измельчения: Мокрое или сухое

Сухое измельчение проще, но может привести к агломерации частиц и чрезмерному нагреву.

Мокрое измельчение, при котором добавляется жидкость (например, этанол или вода), часто более эффективно. Жидкость рассеивает тепло, предотвращает слипание частиц и может значительно ускорить процесс получения ультратонких частиц.

Понимание компромиссов и рисков

Дольше не всегда лучше. Понимание недостатков чрезмерного измельчения имеет решающее значение для контроля процесса и качества.

Риск чрезмерного измельчения

После определенного момента дальнейшее измельчение может быть контрпродуктивным. Мелкие частицы могут начать повторно агломерироваться или холодно свариваться, что фактически увеличивает размер частиц. Для некоторых материалов чрезмерное измельчение также может изменить кристаллическую структуру, процесс, известный как аморфизация.

Опасность загрязнения

Процесс измельчения по своей сути абразивен. Шары и барабан медленно изнашиваются, вводя небольшие количества собственного материала в ваш порошок. Чем дольше вы измельчаете, тем выше уровень загрязнения. Это критическая проблема в приложениях, требующих высокой чистоты, таких как фармацевтика или электроника.

Энергия и износ оборудования

Шаровое измельчение — это энергоемкий процесс. Работа мельницы в течение 100 часов, когда 20 было бы достаточно, является значительной тратой электроэнергии и денег. Это также ускоряет износ вашей мельницы и мелющих тел, увеличивая затраты на обслуживание.

Практический метод определения времени измельчения

Самый надежный способ найти оптимальное время — это простой, систематический эксперимент.

Шаг 1: Установите параметры

Выберите скорость мельницы, соотношение шаров к порошку и тип мелющих тел на основе вашего материала и цели. Если вы не уверены, начните с консервативного СШП, например 10:1, и скорости ~70% от критической.

Шаг 2: Измельчайте и отбирайте пробы через интервалы

Запустите мельницу и останавливайте ее через заранее определенные интервалы, чтобы взять небольшую пробу порошка. Хороший начальный график может быть отбор проб через 2, 4, 8, 16 и 24 часа.

Шаг 3: Анализ размера частиц

Используйте анализатор размера частиц (например, лазерную дифракцию) или микроскопию (например, СЭМ) для измерения среднего размера частиц каждого образца.

Шаг 4: Постройте результаты и найдите плато

Создайте простой график, где по оси x — время измельчения, а по оси y — размер частиц. Вы увидите кривую, где размер частиц сначала быстро уменьшается, а затем начинает выравниваться. Это «плато» является вашей точкой убывающей отдачи. Оптимальное время измельчения обычно находится в «колене» этой кривой, непосредственно перед тем, как она полностью выравнивается.

Правильный выбор для вашей цели

Используйте ваш целевой результат для руководства разработкой процесса.

- Если ваша основная цель — быстрое уменьшение размера: Используйте высокое соотношение шаров к порошку (например, 20:1), плотные мелющие тела, такие как сталь, и рассмотрите мокрое измельчение для максимальной эффективности.

- Если ваша основная цель — предотвращение загрязнения: Выберите мелющие тела из совместимого материала (или того же материала, что и ваш порошок) и используйте кривую зависимости размера частиц от времени, чтобы определить кратчайшее возможное время для достижения вашей цели.

- Если ваша основная цель — получение наноразмерных частиц: Планируйте длительное время измельчения, используйте мелющие тела малого диаметра и применяйте агент контроля процесса (PCA), такой как стеариновая кислота или жидкий растворитель, для предотвращения агломерации частиц.

- Если ваша основная цель — механическое легирование: Готовьтесь к очень длительному времени измельчения (от десятков до сотен часов), так как цель состоит в том, чтобы вызвать твердотельную диффузию, а не просто уменьшить размер частиц.

В конечном итоге, определение правильного времени измельчения — это процесс контролируемого эксперимента, а не простой поиск в таблице.

Сводная таблица:

| Ключевой фактор | Влияние на время измельчения |

|---|---|

| Целевой размер частиц | Наибольшее влияние; наночастицы требуют значительно большего времени. |

| Твердость материала | Более твердые, прочные материалы (например, карбид вольфрама) требуют больше времени. |

| Соотношение шаров к порошку (СШП) | Более высокое СШП (например, 20:1) означает более быстрое измельчение. |

| Среда измельчения | Мокрое измельчение может ускорить процесс для ультратонких частиц. |

| Риск загрязнения | Более длительное время увеличивает загрязнение от износа мелющих тел и барабана. |

Оптимизируйте процесс шарового измельчения с KINTEK!

Определение точного времени измельчения для вашего конкретного материала и целевого размера частиц имеет решающее значение для эффективности и чистоты. Независимо от того, уменьшаете ли вы частицы до наноразмера, проводите механическое легирование или просто смешиваете, правильное оборудование и экспертные советы имеют решающее значение.

KINTEK специализируется на высококачественных лабораторных мельницах, мелющих телах и расходных материалах, адаптированных к уникальным потребностям вашей лаборатории. Наши эксперты помогут вам выбрать идеальную установку для достижения ваших целей быстрее и с меньшим загрязнением.

Не тратьте энергию и время — свяжитесь с нашей командой сегодня для консультации, и мы поможем вам определить оптимальные параметры измельчения!

Визуальное руководство

Связанные товары

- Лабораторная горизонтальная планетарная шаровая мельница

- Лабораторная планетарная шаровая мельница вращающаяся шаровая мельница

- Высокоэнергетическая планетарная шаровая мельница для лабораторий

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

Люди также спрашивают

- Каков принцип работы планетарной шаровой мельницы? Достижение быстрого, высокоэнергетического измельчения ваших материалов

- Каков принцип работы планетарной шаровой мельницы? Откройте для себя высокоэнергетическое измельчение для наноразмерных результатов

- Как планетарная шаровая мельница улучшает электрокаталитическую активность La0.6Sr0.4CoO3-δ? Повысьте производительность вашего катализатора

- Каковы параметры планетарной шаровой мельницы? Скорость вращения, время и среда для идеального помола

- Как работает планетарная мельница? Использование высокоэнергетического удара для наноизмельчения