В ковке гидравлический пресс использует систему на основе жидкости для приложения огромного, устойчивого и высококонтролируемого сжимающего усилия к металлической заготовке. В отличие от молотов, которые наносят резкий удар, гидравлический пресс медленно сжимает металл, позволяя материалу течь и принимать форму штампа. Такое методичное приложение силы делает его уникально подходящим для создания крупных, сложных и высокопрочных компонентов.

Основное преимущество гидравлического пресса в ковке заключается не только в его мощности, но и в его управляемости. Прикладывая постоянное давление на протяжении всего своего длинного хода, он может формировать сложные сплавы и замысловатые геометрии, которые невозможно достичь с помощью более быстрых методов ковки, основанных на ударе.

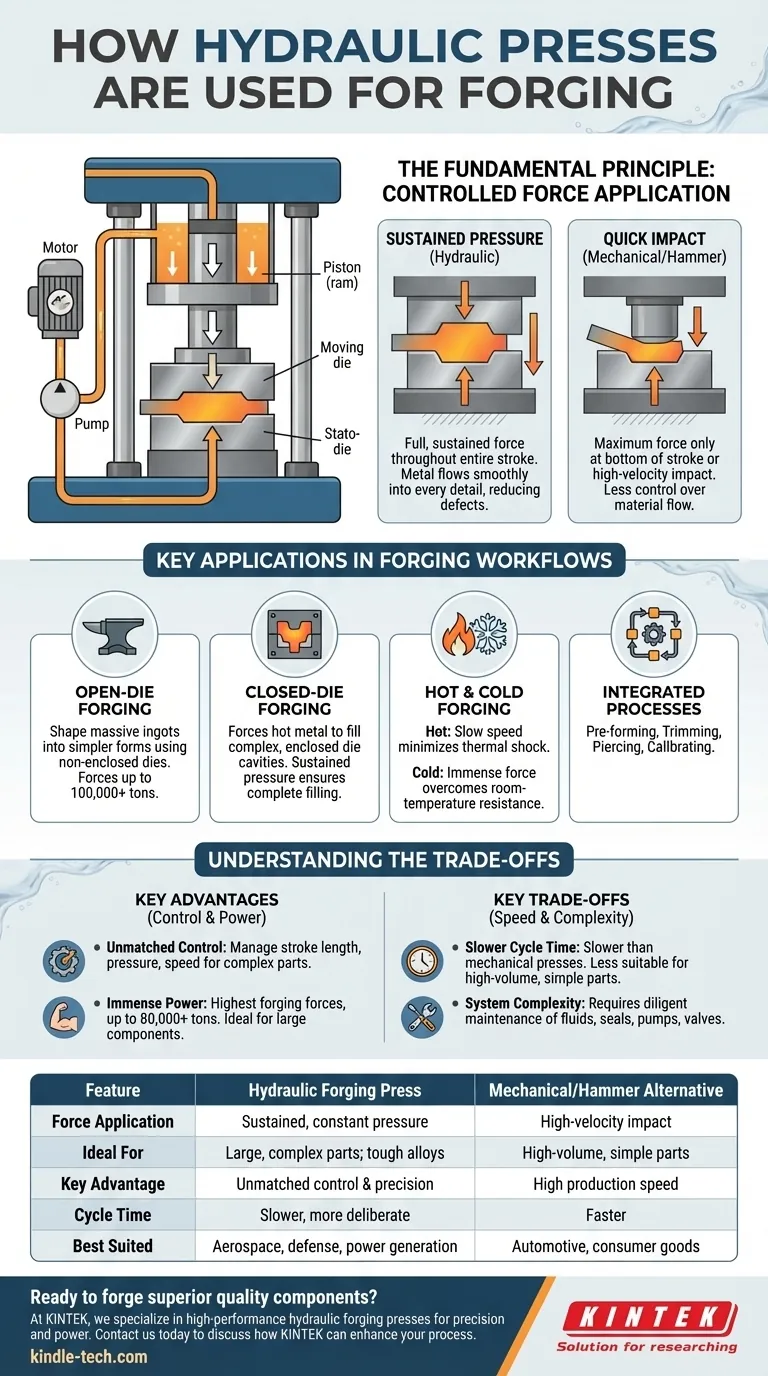

Основной принцип: контролируемое приложение силы

Как это работает

Гидравлический пресс работает по принципу гидродинамики. Электродвигатель приводит в действие насос, который создает давление гидравлической жидкости (обычно масла) внутри большого цилиндра. Это давление действует на поршень или пуансон, который движется вниз с огромной силой.

Заготовка помещается между двумя штампами — один крепится к движущемуся пуансону, а другой к неподвижному станине. Когда пуансон опускается, он медленно сжимает металл, заставляя его принимать форму штампов.

Устойчивое давление против быстрого удара

Определяющей характеристикой гидравлического пресса является его способность обеспечивать полную, устойчивую силу на протяжении всего хода. Это принципиально отличается от механического пресса, который развивает максимальное усилие только в самой нижней точке своего хода, или от ковочного молота, который прикладывает усилие посредством высокоскоростного удара.

Это медленное, постоянное давление имеет решающее значение. Оно позволяет металлу плавно и полностью заполнить каждую деталь полости штампа, снижая риск внутренних дефектов и обеспечивая однородную микроструктуру конечной детали.

Универсальность по силе и скорости

Современные гидравлические ковочные прессы обеспечивают бесконечный контроль над процессом. Скорость пуансона можно регулировать в соответствии с конкретными характеристиками формовки обрабатываемого материала. Эта адаптивность приводит к превосходному качеству заготовки и значительному увеличению срока службы дорогостоящих ковочных штампов.

Ключевые области применения в процессах ковки

Ковка в открытых и закрытых штампах

Гидравлические прессы используются для обоих основных типов ковки. При ковке в открытых штампах они формируют массивные металлические слитки в более простые формы с использованием незамкнутых штампов, при этом некоторые прессы достигают усилий свыше 100 000 тонн.

При ковке в закрытых штампах (или штамповке с формованием) пресс заставляет горячий металл заполнять сложную, замкнутую полость штампа. Устойчивое давление идеально подходит для обеспечения полного заполнения сложных форм труднообрабатываемыми сплавами.

Горячая и холодная ковка

Контролируемый характер гидравлического пресса делает его пригодным как для горячей, так и для холодной ковки. При горячей ковке его низкая скорость минимизирует термический шок для штампов.

При холодной ковке, когда металл формуется при комнатной температуре, огромное и устойчивое усилие необходимо для преодоления более высокого сопротивления материала деформации.

Интегрированные процессы ковки

Гидравлический пресс используется не только для основного этапа ковки. Он часто является частью всей производственной линии.

- Предварительная формовка: Меньшие прессы используются для придания формы исходной заготовке для обеспечения правильного распределения массы перед окончательной ковкой.

- Обрезка и пробивка: После ковки специальные гидравлические прессы обрезают излишки материала (облой) и выполняют операции пробивки.

- Калибровка: Заключительный этап чеканки или калибровки в прессе обеспечивает соответствие детали точным допускам по размерам.

Понимание компромиссов

Ключевое преимущество: непревзойденный контроль

Основное преимущество — контроль. Возможность управлять длиной хода, давлением и скоростью позволяет производить очень сложные детали с превосходными металлургическими свойствами. Поскольку отсутствует удар, процесс также менее разрушителен, что снижает нагрузку на оборудование и производственные помещения.

Ключевое преимущество: огромная мощность

Гидравлические прессы способны создавать самые высокие доступные ковочные усилия, некоторые из них достигают мощности более 80 000 тонн. Это делает их единственным выбором для производства исключительно крупных компонентов, используемых в аэрокосмической, оборонной отраслях и энергетике.

Основной компромисс: скорость

Основным недостатком гидравлического пресса является относительно медленное время цикла по сравнению с механическим прессом. Время, необходимое для нарастания гидравлического давления, делает его менее подходящим для крупносерийного производства мелких простых деталей.

Соображение: сложность системы

Гидравлические системы более сложны, чем их механические аналоги. Они требуют тщательного обслуживания жидкостей, уплотнений, насосов и клапанов для обеспечения надежной работы в сложных производственных условиях.

Выбор правильного решения для вашей цели

Если ваш основной фокус — ковка крупных, сложных компонентов или прочных сплавов: Устойчивое, контролируемое усилие гидравлического пресса — идеальное решение.

Если ваш основной фокус — достижение высокоточной геометрии и превосходных свойств материала: Адаптивная скорость и давление гидравлического пресса дают вам беспрецедентный контроль над течением материала.

Если ваш основной фокус — высокоскоростное, крупносерийное производство мелких деталей: Механический пресс почти всегда является более эффективным и экономически выгодным выбором.

В конечном счете, выбор гидравлического пресса для ковки — это решение отдать приоритет контролю, мощности и качеству над чистой скоростью производства.

Сводная таблица:

| Характеристика | Гидравлический ковочный пресс | Механическая/молотковая альтернатива |

|---|---|---|

| Приложение силы | Устойчивое, постоянное давление | Высокоскоростной удар |

| Идеально подходит для | Крупные, сложные детали; прочные сплавы | Крупносерийное производство простых деталей |

| Ключевое преимущество | Непревзойденный контроль и точность | Высокая скорость производства |

| Время цикла | Более медленное, более обдуманное | Быстрее |

| Наиболее подходит для | Аэрокосмическая отрасль, оборона, энергетика | Автомобильная промышленность, потребительские товары |

Готовы ковать компоненты превосходного качества?

В KINTEK мы специализируемся на высокопроизводительном лабораторном и промышленном оборудовании, включая гидравлические ковочные прессы, разработанные для точности и мощности. Независимо от того, работаете ли вы с прочными сплавами или вам нужно создавать сложные геометрические формы, наши решения обеспечивают контроль и надежность, которые требуются вашей лаборатории или производственному объекту.

Свяжитесь с нами сегодня, чтобы обсудить, как гидравлический пресс KINTEK может улучшить ваш процесс ковки и обеспечить стабильные, высокопрочные результаты, которые вам нужны. Свяжитесь с нами сейчас!

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс для перчаточного бокса

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- 24T 30T 60T Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

Люди также спрашивают

- Какова функция лабораторного гидравлического пресса для рентгенофлуоресцентного анализа (РФА)? Максимизация точности анализа Prosopis juliflora

- Какой пример гидравлического пресса? Откройте для себя мощь подготовки лабораторных проб

- Почему в лаборатории используют гидравлический пресс для прессования порошков в таблетки? Ускорение кинетики твердофазных реакций

- Какую роль играет лабораторный гидравлический пресс в производстве твердотельных аккумуляторов? Повышение ионной проводимости

- Каково назначение лабораторного гидравлического пресса для таблеток электролита LATP? Достижение оптимальной плотности и проводимости