Размер частиц является центральной переменной, которая определяет всю стратегию операции шарового измельчения. По сути, размер исходного материала определяет идеальный размер мелющих тел, а целевой конечный размер частиц диктует тип силы — удар или истирание — которую необходимо приоритизировать. Несогласованность этих факторов приводит к неэффективности, длительному времени обработки и плохим результатам.

Основная задача шарового измельчения заключается не только в уменьшении размера частиц, но и в постоянном согласовании энергии системы измельчения с меняющимися требованиями к разрушению материала. Эффективное уменьшение размера зависит от динамического баланса между размером мелющих тел и размером измельчаемых частиц.

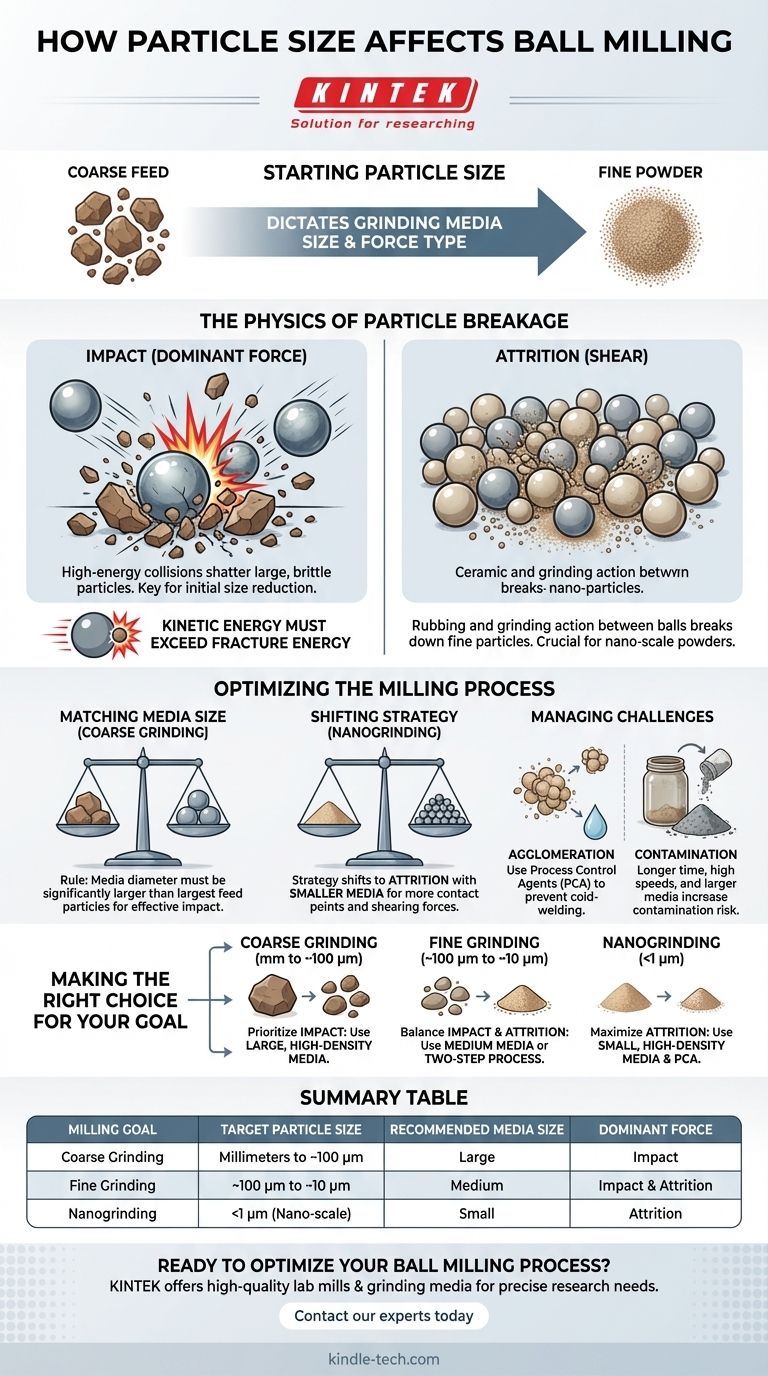

Физика разрушения частиц

Чтобы контролировать процесс шарового измельчения, вы должны сначала понять два основных механизма, ответственных за разрушение частиц.

Удар против истирания

Удар является доминирующей силой в начале процесса измельчения. Он включает высокоэнергетические столкновения, при которых большие, тяжелые шары ударяют и разрушают крупный исходный материал. Это процесс хрупкого разрушения.

Истирание (или сдвиг) становится критически важным по мере измельчения частиц. Это процесс трения и измельчения, который происходит, когда шары скользят друг относительно друга, разрушая мелкие частицы, попавшие между ними. Это ключ к получению очень мелких или наноразмерных порошков.

Роль кинетической энергии

Мелющие тела — шары — выполняют работу. Энергия, которую они передают при столкновении, должна быть больше энергии, необходимой для разрушения частицы.

Если шары слишком малы для исходного материала, их ударам будет не хватать необходимой кинетической энергии для разрушения. Энергия будет поглощена, и уменьшения размера не произойдет.

И наоборот, использование очень больших шаров для измельчения уже мелкого порошка неэффективно. Количество столкновений невелико, и огромная энергия тратится впустую, часто превращаясь в тепло или заставляя частицы внедряться в мелющие тела вместо разрушения.

Оптимизация процесса измельчения

Успех в шаровом измельчении достигается путем адаптации ваших параметров — в первую очередь размера мелющих тел — по мере изменения размера частиц материала.

Согласование размера мелющих тел с размером исходных частиц

Важное эмпирическое правило заключается в том, что диаметр мелющих тел должен быть значительно больше самых крупных частиц в вашем исходном материале.

Это гарантирует, что шары обладают достаточной массой и импульсом для создания высокоэнергетических ударных разрушений, быстро разрушая основную массу крупного исходного материала. Слишком маленький выбор мелющих тел на этом этапе значительно увеличит время измельчения или полностью приведет к неудаче.

Изменение стратегии для наноизмельчения

По мере уменьшения частиц до микронного и субмикронного диапазона их поведение меняется. Высокоэнергетические ударные воздействия становятся менее эффективными.

Для получения наноразмерных частиц стратегия должна быть изменена в сторону усиления истирания. Это достигается за счет использования гораздо меньших мелющих тел. Меньшие шары создают значительно больше контактных точек и способствуют сдвиговым силам, необходимым для разрушения мелких порошков.

Проблема агломерации

По мере уменьшения частиц их отношение площади поверхности к объему экспоненциально увеличивается. Эта высокая поверхностная энергия делает их склонными к реагломерации или «холодной сварке» обратно друг с другом, особенно при сухом измельчении.

Этот эффект может создать практический предел для конечного достижимого размера частиц. Часто агент контроля процесса (PCA), такой как поверхностно-активное вещество или спирт, добавляется для покрытия частиц и предотвращения их слипания.

Понимание компромиссов

Оптимизация одного фактора, например скорости, часто происходит за счет другого, например чистоты. Успешный процесс требует балансировки этих конкурирующих факторов.

Эффективность и время измельчения

Скорость уменьшения размера частиц не является линейной. Она обычно высока в начале, когда разрушаются крупные, хрупкие частицы.

Процесс значительно замедляется по мере уменьшения частиц. Для разрушения мелких частиц требуется больше энергии, и увеличиваются шансы на агломерацию, что приводит к уменьшению отдачи от времени измельчения.

Риск загрязнения

Измельчение — это абразивный процесс. Постоянные столкновения и измельчение изнашивают как мелющие тела, так и внутренние стенки измельчительной емкости.

Этот износ приводит к попаданию материала из емкости или шаров в ваш порошок, вызывая загрязнение. Более длительное время измельчения, более высокие скорости вращения и использование более крупных, тяжелых мелющих тел ускоряют этот процесс.

Мокрое против сухого измельчения

Размер частиц также влияет на объемные свойства порошка. При сухом измельчении очень мелкие частицы могут слипаться и покрывать мелющие тела, амортизируя удары и останавливая процесс.

При мокром измельчении распределение частиц по размерам влияет на вязкость суспензии. Слишком вязкая суспензия может препятствовать движению шаров, значительно снижая эффективность измельчения.

Правильный выбор для вашей цели

Ваша конкретная цель определяет параметры измельчения. Используйте эти рекомендации для создания логической отправной точки для разработки вашего процесса.

- Если ваша основная цель — грубое измельчение (например, от миллиметров до ~100 микрон): Отдайте приоритет ударным силам, используя крупные, высокоплотные мелющие тела относительно размера вашего исходного материала.

- Если ваша основная цель — тонкое измельчение (например, от ~100 микрон до ~10 микрон): Используйте мелющие тела среднего размера для балансировки удара и истирания, или рассмотрите двухступенчатый процесс, начиная с более крупных мелющих тел и заканчивая более мелкими.

- Если ваша основная цель — получение наноразмерных частиц (<1 микрон): Используйте мелкие, высокоплотные мелющие тела для максимизации истирания, работайте на оптимальных скоростях, чтобы избежать неэффективных столкновений, и настоятельно рассмотрите использование агента контроля процесса для предотвращения агломерации.

Понимая эти взаимосвязи, вы можете превратить ваше шаровое измельчение из метода проб и ошибок в предсказуемую и контролируемую инженерную задачу.

Сводная таблица:

| Цель измельчения | Целевой размер частиц | Рекомендуемый размер мелющих тел | Доминирующая сила |

|---|---|---|---|

| Грубое измельчение | Миллиметры до ~100 мкм | Крупные | Удар |

| Тонкое измельчение | ~100 мкм до ~10 мкм | Средние | Удар и истирание |

| Наноизмельчение | <1 мкм (наноразмерные) | Мелкие | Истирание |

Готовы оптимизировать процесс шарового измельчения? Независимо от того, занимаетесь ли вы грубым измельчением или получением наноразмерных порошков, KINTEK обладает опытом и оборудованием, чтобы помочь. Наш ассортимент высококачественных лабораторных мельниц и мелющих тел разработан для удовлетворения точных потребностей ваших исследований и разработок. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и обеспечить эффективные, без загрязнений результаты.

Визуальное руководство

Связанные товары

- Лабораторная горизонтальная планетарная шаровая мельница

- Лабораторная планетарная шаровая мельница вращающаяся шаровая мельница

- Высокоэнергетическая планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

Люди также спрашивают

- Какова роль высокоэнергетической планетарной шаровой мельницы в приготовлении сплава Al-4Cu? Достижение измельчения зерна до 30 нм

- Каков размер частиц планетарной мельницы? Достигните наноразмерной точности для ваших материалов

- Какова функция планетарной шаровой мельницы при первичном синтезе аргиродитов? Активация высокоэнергетического смешивания

- Какова роль глиноземных банок для шаровых мельниц в смешивании Cu-Ti3SiC2? Обеспечение чистоты и однородности

- Какова функция планетарной шаровой мельницы для наноструктурированной эвтектической стали? Важная подготовка для высокопрочных сплавов

- Какова критическая роль планетарной шаровой мельницы в предварительной обработке порошков сплавов, таких как Cr40-Si60?

- Как планетарные шаровые мельницы влияют на керамические нанокомпозиты? Освоение высокоэнергетической очистки материалов

- Какие факторы влияют на производительность шаровой мельницы? Оптимизируйте эффективность измельчения