По своей сути, гранулятор, также известный как пеллетный пресс, представляет собой машину, которая превращает рыхлую, низкоплотную биомассу или другие материалы в плотные, однородные пеллеты. Это достигается за счет использования огромного механического давления для проталкивания сырья через отверстия закаленной стальной матрицы. Трение, возникающее в процессе, создает интенсивное тепло, которое активирует природные связующие вещества внутри материала, заставляя его слипаться при экструзии.

Ключевое понимание заключается в том, что гранулирование — это не простое сжатие. Это процесс термической экструзии, где сочетание интенсивного давления, фрикционного тепла и собственных природных связующих веществ материала работают вместе для создания плотного и долговечного конечного продукта.

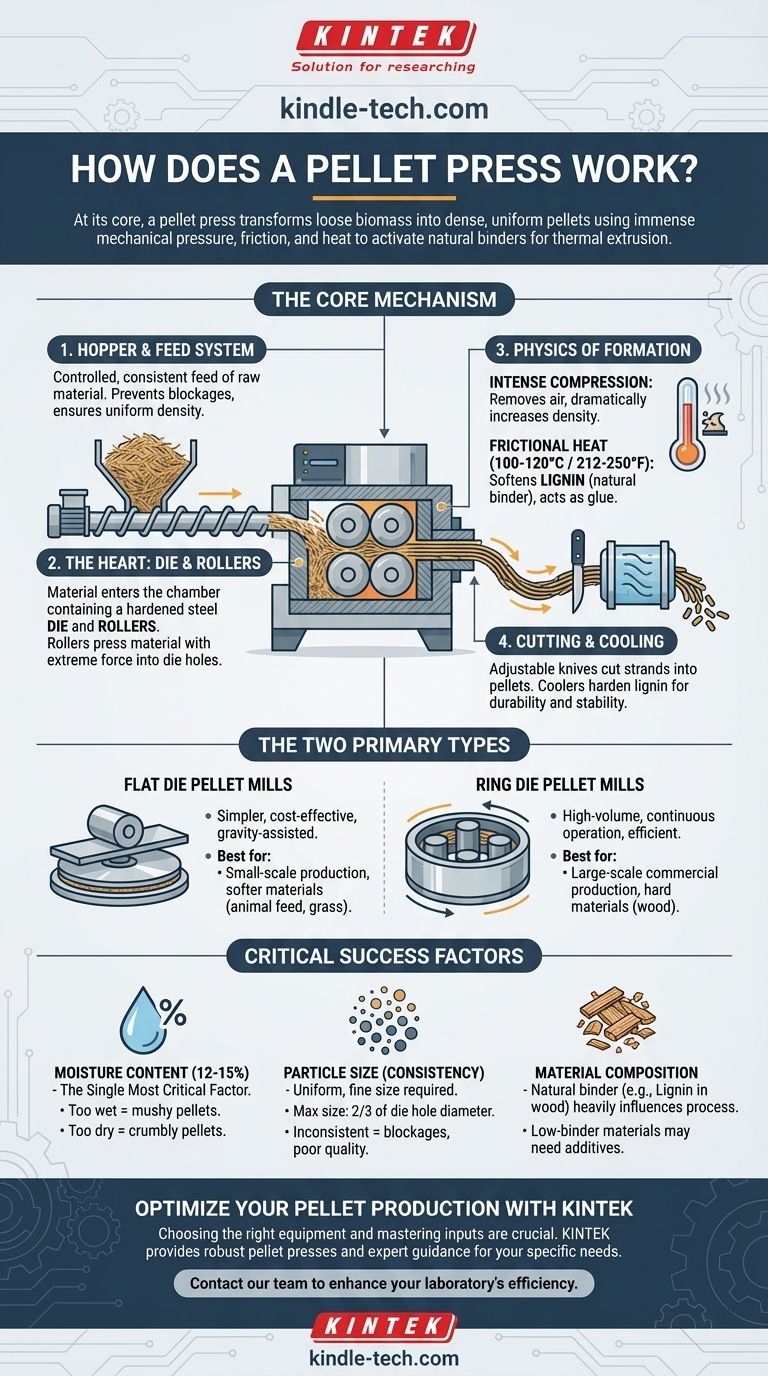

Основной механизм: от сырья до готовой пеллеты

Понимание пути материала через пресс показывает, как работает процесс. Каждый этап играет критическую роль в конечном качестве пеллеты.

Бункер и система подачи

Весь материал начинается в бункере. Оттуда контролируемый податчик, обычно шнек, обеспечивает постоянный и равномерный поток сырья в камеру гранулирования. Эта постоянная скорость подачи необходима для предотвращения засоров и обеспечения равномерной плотности пеллет.

Сердце машины: матрица и ролики

Именно здесь происходит трансформация. Материал поступает в камеру, содержащую два основных компонента: матрицу и один или несколько роликов.

Матрица — это толстая круглая деталь из закаленной стали, перфорированная многочисленными отверстиями или каналами. Ролики прижимаются к внутренней поверхности матрицы с чрезвычайной силой. По мере вращения роликов они непрерывно проталкивают сырье в отверстия матрицы и сквозь них.

Физика образования пеллет

Когда материал проталкивается через отверстия матрицы, происходят две ключевые вещи. Во-первых, он интенсивно сжимается, что удаляет воздух и значительно увеличивает его плотность.

Во-вторых, огромное трение между материалом и стенками матрицы генерирует значительное тепло, часто достигающее 100-120°C (212-250°F). Это тепло размягчает лигнин, природный полимер, содержащийся в древесине и других растительных материалах, который затем действует как естественный клей, связывая частицы вместе.

Резка и охлаждение

Когда вновь образованные, горячие и непрерывные нити материала экструдируются с другой стороны матрицы, набор регулируемых ножей разрезает их на заранее определенную длину, создавая отдельные пеллеты.

Эти горячие пеллеты затем отправляются в охладитель. Этот заключительный этап имеет решающее значение для затвердевания лигнина и обеспечения того, чтобы пеллеты стали жесткими, прочными и стабильными для хранения и транспортировки.

Два основных типа грануляторов

Хотя принцип остается тем же, грануляторы обычно строятся в двух различных конфигурациях, каждая из которых подходит для разных масштабов и материалов.

Грануляторы с плоской матрицей

В грануляторе с плоской матрицей матрица представляет собой горизонтальный плоский диск. Ролики установлены над матрицей и вращаются, проталкивая материал через отверстия. Гравитация помогает в процессе подачи.

Эти машины, как правило, проще по конструкции, легче в обслуживании и дешевле. Они являются стандартным выбором для мелкомасштабного производства, домашнего использования и обработки более мягких материалов, таких как корм для животных или трава.

Грануляторы с кольцевой матрицей

В грануляторе с кольцевой матрицей матрица представляет собой вертикальное кольцо, которое вращается с высокой скоростью вокруг неподвижных роликов. Центробежная сила отбрасывает материал наружу к внутренней поверхности вращающейся матрицы, где ролики проталкивают его через отверстия матрицы.

Грануляторы с кольцевой матрицей предназначены для высокопроизводительной непрерывной работы и более эффективны при гранулировании твердых материалов, таких как древесина. Они являются отраслевым стандартом для крупномасштабного коммерческого и промышленного производства топливных пеллет.

Понимание критических факторов успеха

Просто владеть гранулятором недостаточно для производства качественных пеллет. Состояние сырья, возможно, важнее самой машины.

Влажность: решающая переменная

Это самый критический фактор. Идеальная влажность для большинства видов биомассы составляет от 12% до 15%.

Если материал слишком влажный, пар, образующийся в матрице, будет препятствовать правильному сжатию, что приведет к мягким, рыхлым пеллетам. Если он слишком сухой, влаги недостаточно для активации связующих веществ, и пеллеты будут рассыпчатыми и разваливаться.

Размер частиц: ключ к стабильности

Сырье должно быть измельчено до однородного и мелкого размера частиц перед поступлением в гранулятор. Общее правило заключается в том, что максимальный размер частиц не должен превышать две трети диаметра отверстий матрицы. Неоднородные или слишком крупные частицы приводят к засорам и низкому качеству пеллет.

Состав материала и связующие вещества

Тип и количество природного связующего вещества в материале сильно влияют на процесс. Древесина богата лигнином, что делает ее идеальной. Материалы с меньшим количеством природного связующего вещества, такие как некоторые сельскохозяйственные отходы, могут потребовать добавления связующего агента (например, крахмала или мелассы) для образования прочной пеллеты.

Правильный выбор для вашей цели

Ваша цель определяет правильную технологию и фокус. Используйте эти принципы для принятия решений.

- Если ваша основная цель — мелкомасштабное производство или обработка мягких кормов: Гранулятор с плоской матрицей предлагает наилучший баланс стоимости, простоты и производительности для ваших нужд.

- Если ваша основная цель — крупномасштабное коммерческое производство топливных пеллет: Гранулятор с кольцевой матрицей является необходимым стандартом благодаря своей эффективности, долговечности и высокой пропускной способности.

- Если вы устраняете проблемы с низким качеством пеллет: Всегда сначала проверяйте влажность и размер частиц вашего материала, так как это наиболее распространенные причины сбоев.

Освоение производства пеллет — это вопрос точного контроля входных данных для достижения предсказуемого результата.

Сводная таблица:

| Тип гранулятора | Лучше всего подходит для | Ключевые характеристики |

|---|---|---|

| Гранулятор с плоской матрицей | Мелкомасштабное производство, корм для животных, более мягкие материалы | Проще, легче в обслуживании, экономичен, подача с помощью гравитации |

| Гранулятор с кольцевой матрицей | Крупномасштабное коммерческое производство топливных пеллет | Высокопроизводительный, непрерывная работа, эффективен для твердых материалов, таких как древесина |

Готовы оптимизировать производство пеллет?

Независимо от того, масштабируете ли вы коммерческую деятельность или начинаете небольшой проект, выбор правильного оборудования имеет решающее значение для успеха. KINTEK специализируется на предоставлении надежного и эффективного лабораторного оборудования и расходных материалов, включая грануляторы, разработанные для удовлетворения ваших конкретных требований к материалам и производительности.

Наши эксперты помогут вам выбрать идеальный гранулятор и предоставят рекомендации по подготовке материала, чтобы вы каждый раз производили высококачественные, долговечные пеллеты.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваши потребности в гранулировании и узнать, как KINTEK может повысить эффективность и производительность вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Лабораторный гидравлический пресс для таблеточных батарей

- Автоматическая лабораторная гидравлическая таблеточная машина для лабораторного использования

- Лабораторный пресс для гидравлических таблеток для лабораторного использования

- пресс таблеток KBR 2т

Люди также спрашивают

- Каково преимущество KBr? Непревзойденная ИК-прозрачность для точной спектроскопии

- Почему для ИК-спектроскопии используют бромид калия (KBr)? Получите четкие, незамутненные спектры для твердых образцов

- Что такое метод прессования порошковых таблеток? Руководство по точной подготовке образцов для ИК-Фурье спектроскопии

- Насколько горячим бывает гидравлический пресс? Понимание критической температуры в вашей гидравлической системе

- Каково применение KBr? Освойте подготовку образцов для точной ИК-спектроскопии