По своей сути, ковочный пресс работает, используя огромную сжимающую силу для придания формы куску металла, известному как заготовка или слиток, между двумя штампами. В отличие от литья, которое включает расплавленный металл, ковка пластически деформирует материал в его твердом состоянии. Этот контролируемый процесс давления и деформации заставляет металл принимать форму полостей штампа.

Истинная ценность ковочного пресса заключается не только в придании формы металлу, но и в его фундаментальном улучшении. Процесс улучшает внутреннюю зернистую структуру материала, выравнивая ее с окончательной формой детали, что приводит к беспрецедентной прочности, ударной вязкости и усталостной стойкости.

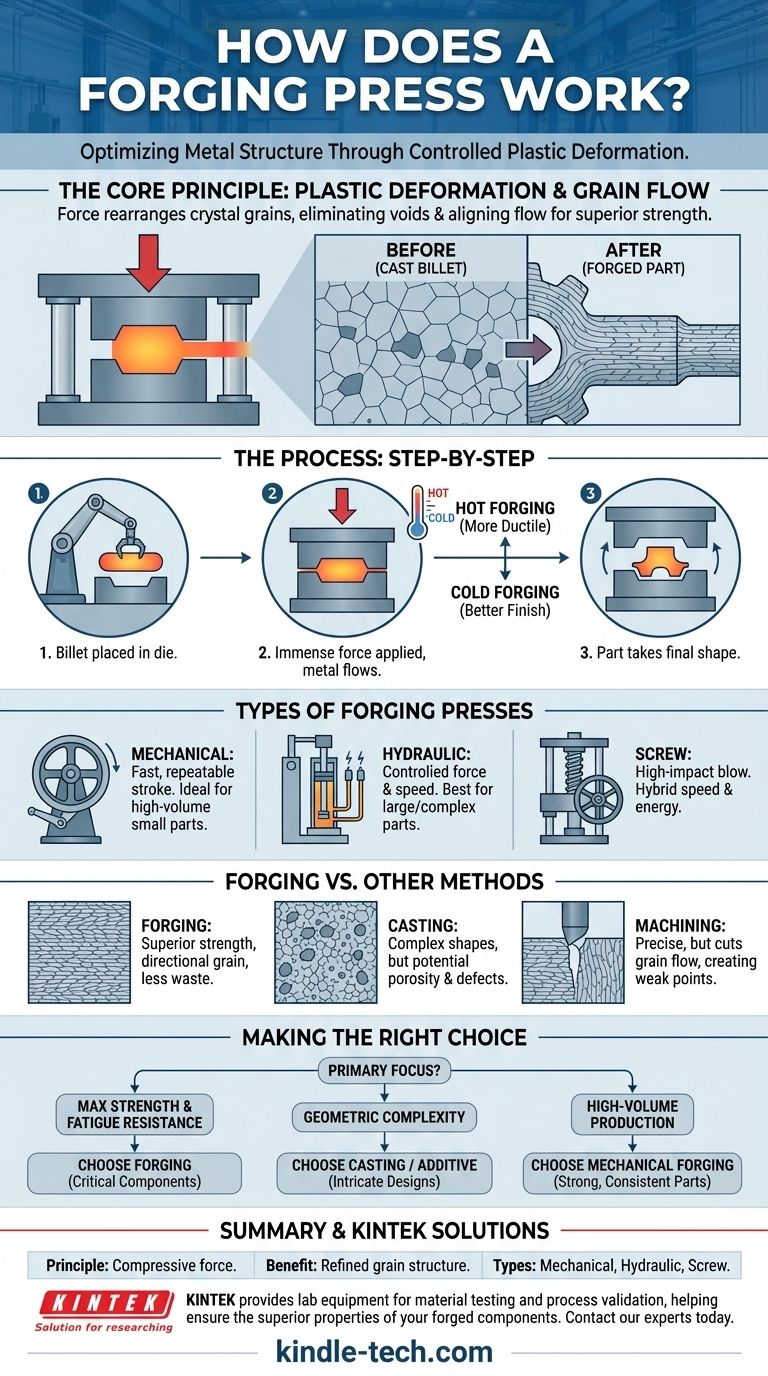

Основной принцип: контролируемая пластическая деформация

Что такое пластическая деформация?

Пластическая деформация — это постоянное изменение формы твердого тела в ответ на приложенную силу. Представьте, что вы месите тесто; вы не плавите его, а изменяете его форму, перемещая материал.

Ковка делает то же самое с металлом на микроскопическом уровне. Огромное давление заставляет кристаллические зерна металла деформироваться и удлиняться, устраняя внутренние пустоты и выравнивая поток зерен по контурам компонента.

Роль штампа

Штамп — это сердце ковочной операции. Обычно это двухсекционная форма, с нижней половиной штампа, которая неподвижна, и верхней половиной штампа, которая прикреплена к движущемуся ползуну пресса.

Заготовка помещается на нижний штамп, и действие пресса опускает верхний штамп с огромной силой. Металл, не имея другого выхода, течет и заполняет полости штампа, принимая свою окончательную форму.

Горячая, теплая или холодная ковка

Температура заготовки является критически важной переменной.

- Горячая ковка: Большая часть ковки выполняется при высоких температурах (выше точки рекристаллизации материала). Нагрев делает металл значительно более пластичным и легким для формования с меньшей силой.

- Холодная ковка: Выполняется при комнатной температуре или около нее, этот процесс требует гораздо больших усилий, но производит детали с отличной чистотой поверхности и точностью размеров, часто не требующие вторичной обработки.

Типы ковочных прессов: сравнение сил

Метод, используемый для создания сжимающей силы, определяет тип пресса и его идеальное применение.

Механические прессы

Механические прессы используют маховик с моторным приводом для накопления энергии, которая затем передается ползуну через кривошипный или эксцентриковый вал. Они характеризуются заданным, непрерывным ходом.

Эта конструкция делает их чрезвычайно быстрыми и повторяемыми, что идеально подходит для крупносерийного производства мелких и средних деталей, таких как автомобильные компоненты и ручные инструменты.

Гидравлические прессы

Гидравлические прессы используют гидравлическую жидкость и поршни для перемещения ползуна. Сила создается насосом, который создает давление в жидкости.

Их ключевое преимущество — полный контроль. Сила и скорость могут варьироваться в любой точке хода. Они обеспечивают постоянную силу независимо от положения ползуна, что делает их идеальными для очень больших деталей (например, аэрокосмических конструкций) или сложных форм, требующих медленного течения металла в глубокие полости штампа.

Винтовые прессы

Винтовые прессы предлагают гибридный подход. Двигатель разгоняет большой маховик, который затем приводит в движение вертикальный винт для опускания ползуна. Энергия от маховика передается одним мощным ударом.

Это сочетает в себе часть скорости механического пресса с энергоемкой ковкой молота, что делает его универсальным для широкого спектра деталей, требующих как точности, так и силы.

Понимание компромиссов: ковка против других методов

Ковка против литья

Литье включает заливку расплавленного металла в форму. Хотя это отлично подходит для сложных форм, процесс охлаждения может создавать случайные зернистые структуры, пористость и внутренние дефекты.

Улучшенная, направленная зернистая структура ковки производит детали, которые механически прочнее и надежнее при нагрузках и ударах. Компромиссом часто являются более высокие затраты на оснастку (штампы) и некоторые ограничения по геометрической сложности.

Ковка против механической обработки

Механическая обработка создает деталь путем удаления материала из большего блока (субтрактивное производство). Этот процесс нарушает естественный поток зерен металла, потенциально создавая слабые места.

Ковка — это процесс "почти чистой формы", который перемещает материал на место, сохраняя и улучшая поток зерен. Это не только создает более прочную деталь, но и значительно сокращает отходы материала.

Ограничения ковки

Основными ограничениями ковки являются высокая начальная стоимость создания закаленных стальных штампов и трудность изготовления чрезвычайно сложных форм с подрезами или внутренними каналами. По этой причине ковка наиболее рентабельна для средних и крупных серий производства, где стоимость оснастки может быть амортизирована на многие детали.

Правильный выбор метода производства

Выбор процесса полностью зависит от конечного применения компонента и требуемых характеристик.

- Если ваш основной акцент — максимальная прочность и усталостная стойкость: Ковка — лучший выбор для критически важных компонентов, которые не могут выйти из строя, таких как коленчатые валы двигателей, шасси самолетов или клапаны высокого давления.

- Если ваш основной акцент — мелкосерийное или опытное производство: Высокая стоимость штампов для ковки делает обработку на станках с ЧПУ или литье более экономичными для единичных или мелкосерийных деталей.

- Если ваш основной акцент — геометрическая сложность: Литье или аддитивное производство (3D-печать) могут создавать сложные конструкции, которые невозможно выковать за одну операцию.

- Если ваш основной акцент — крупносерийное производство прочных, однородных деталей: Ковка на механическом прессе обеспечивает непревзойденный баланс прочности, скорости и экономической эффективности.

Понимание того, как работает ковочный пресс, означает понимание того, что вы не просто изменяете форму детали, но и оптимизируете ее структуру для повышения производительности.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Основной принцип | Пластическая деформация твердого металла с использованием огромной сжимающей силы. |

| Основное преимущество | Улучшает внутреннюю зернистую структуру, выравнивая ее с формой детали для превосходных механических свойств. |

| Распространенные типы | Механические прессы (быстрые, повторяемые), Гидравлические прессы (контролируемая сила), Винтовые прессы (высокоударные). |

| Типичные применения | Автомобильные компоненты, аэрокосмические конструкции, ручные инструменты, клапаны высокого давления. |

Готовы ковать более прочные компоненты?

Выбор правильного производственного процесса имеет решающее значение для производительности и надежности вашего продукта. KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для испытаний материалов и разработки процессов, помогая вам подтвердить превосходные свойства кованых деталей.

Свяжитесь с нашими экспертами сегодня через нашу Контактную форму, чтобы обсудить, как наши решения могут поддержать ваши задачи в области материаловедения и производства, гарантируя достижение необходимой прочности и долговечности для ваших применений.

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Лабораторный гидравлический пресс для перчаточного бокса

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Лабораторный гидравлический пресс для таблеточных батарей

- 24T 30T 60T Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Каково преимущество KBr? Непревзойденная ИК-прозрачность для точной спектроскопии

- Почему для ИК-спектроскопии используют бромид калия (KBr)? Получите четкие, незамутненные спектры для твердых образцов

- Что такое метод таблетирования в ИК-спектроскопии? Освойте подготовку твердых образцов для четкой спектроскопии

- Как лабораторный гидравлический пресс повышает точность РФА для образцов катализаторов? Повышение точности и стабильности сигнала

- Что такое метод прессования порошковых таблеток? Руководство по точной подготовке образцов для ИК-Фурье спектроскопии