Коэффициент распыления в ионно-лучевой системе определяется четырьмя основными факторами: энергией падающих ионов, массой ионов, углом, под которым они ударяются о мишень, и физическими свойствами самого материала мишени. Эти параметры в совокупности определяют эффективность передачи импульса, которая приводит к выбросу атомов с поверхности мишени.

Основной принцип распыления — это процесс физического столкновения. Чтобы контролировать коэффициент распыления, вы должны контролировать передачу кинетической энергии от падающего иона к атомам мишени, балансируя силу удара с риском простого заглубления иона глубоко в мишень.

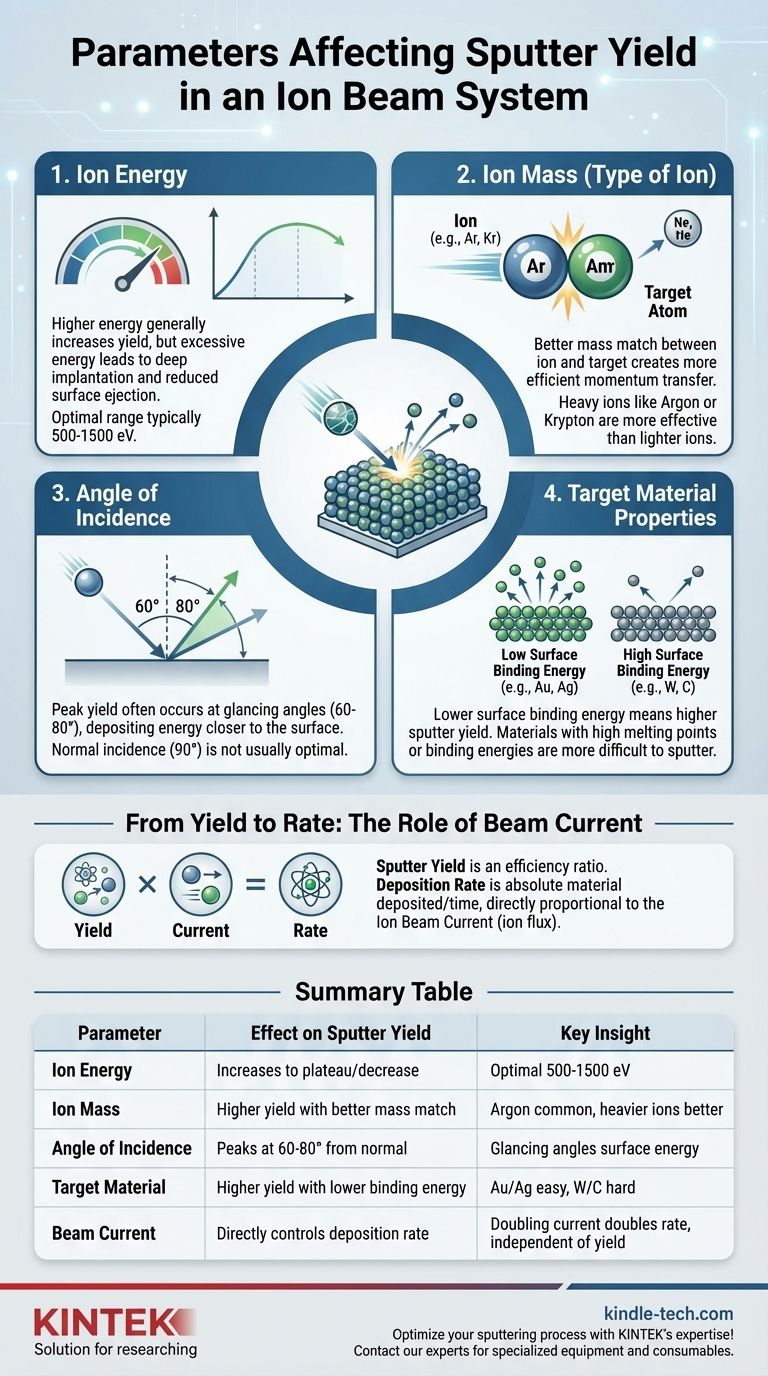

Основные параметры, определяющие коэффициент распыления

Понимание того, как каждый параметр влияет на процесс распыления, является ключом к оптимизации ваших результатов, независимо от того, является ли вашей целью максимальная скорость осаждения или точное качество пленки.

Энергия ионов

Кинетическая энергия падающих ионов является основным фактором, определяющим коэффициент распыления. По мере увеличения энергии ионов коэффициент распыления обычно возрастает, потому что каждый ион имеет больше энергии для передачи при ударе, создавая больший каскад столкновений внутри мишени.

Однако эта зависимость нелинейна. Выше определенного энергетического порога (обычно в диапазоне от нескольких до десятков кэВ) выход начинает выходить на плато или даже уменьшаться. Это происходит потому, что ионы очень высокой энергии проникают глубже в мишень, рассеивая свою энергию далеко под поверхностью, что снижает вероятность выброса атома.

Масса иона (тип иона)

Масса иона распыляющего газа относительно массы атома мишени имеет решающее значение. Лучшее соответствие масс между ионом и атомом мишени приводит к более эффективной передаче импульса и более высокому коэффициенту распыления.

Представьте себе это как бильярд: тяжелый ион (например, Аргон или Криптон), ударяющий по мишени, подобен шару для боулинга, сбивающему кегли. Легкий ион (например, Неон или Гелий) подобен теннисному мячу; он передаст меньше импульса и, скорее всего, просто отскочит или имплантируется. По этой причине аргон является распространенным и эффективным выбором для многих материалов.

Угол падения

Угол, под которым ионный пучок ударяет по мишени, оказывает значительное влияние на выход. Для большинства материалов коэффициент распыления не является самым высоким при нормальном падении (90 градусов).

Вместо этого выход обычно достигает пика при отклонении от нормали, часто между 60 и 80 градусами от нормали к поверхности. При таких скользящих углах энергия иона осаждается ближе к поверхности, увеличивая вероятность того, что результирующий каскад столкновений выбросит атом. При очень малых углах ион с большей вероятностью просто отразится от поверхности.

Свойства материала мишени

Коэффициент распыления неразрывно связан с самим материалом мишени, в частности, с его энергией поверхностной связи. Это энергия, необходимая для удаления атома с поверхности.

Материалы с более низкой энергией поверхностной связи (например, золото, серебро или медь) будут иметь более высокий коэффициент распыления при тех же условиях. И наоборот, материалы с очень высокой энергией связи или высокой температурой плавления (например, вольфрам, молибден или углерод) гораздо труднее распылять и имеют более низкий выход.

От выхода к скорости: роль тока пучка

Хотя приведенные выше параметры определяют выход (атомы на ион), практическая цель часто состоит в контроле скорости осаждения (толщина пленки в единицу времени). Именно здесь ток ионного пучка становится доминирующим фактором.

Различие выхода от скорости

Крайне важно разделять эти два понятия. Коэффициент распыления — это коэффициент эффективности: количество атомов мишени, выброшенных на каждый падающий ион. Скорость осаждения — это абсолютная мера количества материала, осажденного за время.

Влияние тока ионного пучка

Ток ионного пучка — это мера количества ионов, попадающих в мишень в секунду (поток ионов). Следовательно, общая скорость удаления материала является прямым произведением коэффициента распыления и тока пучка.

Если вы удвоите ток пучка, сохраняя все остальные параметры постоянными, вы удвоите скорость осаждения. Это делает ток пучка основным рычагом для контроля пропускной способности процесса.

Понимание компромиссов

Оптимизация одного параметра часто влечет за собой компромисс с другим. Успешный процесс требует балансировки этих конкурирующих факторов.

Энергия против имплантации

Хотя более высокая энергия может увеличить выход, она также увеличивает вероятность ионной имплантации. Эти внедренные ионы могут стать примесями в вашей мишени и даже быть повторно распылены, что приведет к загрязнению осажденной пленки.

Скорость против однородности

Использование отклоненного от нормали угла для максимизации коэффициента распыления иногда может привести к сильно направленному «шлейфу» распыленного материала. Как отмечалось, это может затруднить достижение однородной толщины пленки на большой площади подложки, что является известной проблемой для ионно-лучевых систем.

Скорость против повреждения мишени

Доведение тока пучка и энергии до максимума для высокой скорости осаждения генерирует значительное тепло на мишени. Это может привести к растрескиванию, деформации или даже плавлению мишени, что приведет к нестабильности процесса и дефектам.

Правильный выбор для вашей цели

Ваши оптимальные параметры полностью зависят от вашей основной цели. Используйте эти рекомендации для разработки вашего процесса.

- Если ваша основная цель — максимальная скорость осаждения: используйте тяжелый ион (например, аргон), увеличьте энергию ионов до оптимального диапазона (например, 500-1500 эВ), найдите угол максимального выхода (часто 60-70°) и максимизируйте ток ионного пучка.

- Если ваша основная цель — осаждение пленки с минимальным загрязнением: используйте более низкую энергию ионов для уменьшения имплантации и рассмотрите высокочистый благородный газ, такой как криптон или ксенон.

- Если ваша основная цель — распыление деликатного или многокомпонентного материала: используйте более низкую энергию ионов и ток, чтобы минимизировать повреждение поверхности и предотвратить преимущественное распыление одного элемента над другим.

Освоение процесса распыления происходит благодаря пониманию того, как эти фундаментальные параметры взаимодействуют для получения желаемого результата.

Сводная таблица:

| Параметр | Влияние на коэффициент распыления | Ключевая идея |

|---|---|---|

| Энергия ионов | Увеличивается до плато, затем может уменьшаться | Оптимальный диапазон обычно 500-1500 эВ для максимального выхода |

| Масса иона | Более высокий выход при лучшем соответствии масс с мишенью | Аргон распространен; более тяжелые ионы, такие как криптон, для лучшей передачи импульса |

| Угол падения | Пик при 60-80° от нормали | Скользящие углы осаждают энергию ближе к поверхности |

| Материал мишени | Более высокий выход при более низкой энергии поверхностной связи | Золото/серебро легко распыляются; вольфрам/углерод трудно |

| Ток пучка | Непосредственно контролирует скорость осаждения (атомов/секунду) | Удвоение тока удваивает скорость, независимо от выхода |

Оптимизируйте свой процесс распыления с помощью опыта KINTEK! Независимо от того, нужно ли вам максимизировать скорость осаждения, минимизировать загрязнение или работать с деликатными материалами, наше специализированное лабораторное оборудование и расходные материалы разработаны для удовлетворения ваших точных лабораторных требований. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь превосходных результатов тонкопленочного покрытия с правильными параметрами ионного пучка и конфигурацией оборудования.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Настольная лабораторная вакуумная сублимационная сушилка

Люди также спрашивают

- Как реагенты подаются в реакционную камеру в процессе CVD? Освоение систем подачи прекурсоров

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию

- Какова роль системы ВЧ-ХНВ в подготовке электродов из алмаза, легированного бором? Масштабируемые решения для производства алмаза, легированного бором

- Какова конкретная функция металлической нити в ВЧ-ХОФЭ? Ключевые роли в росте алмаза

- Как что-либо покрывается алмазным слоем? Руководство по методам роста CVD в сравнении с методами гальванического покрытия