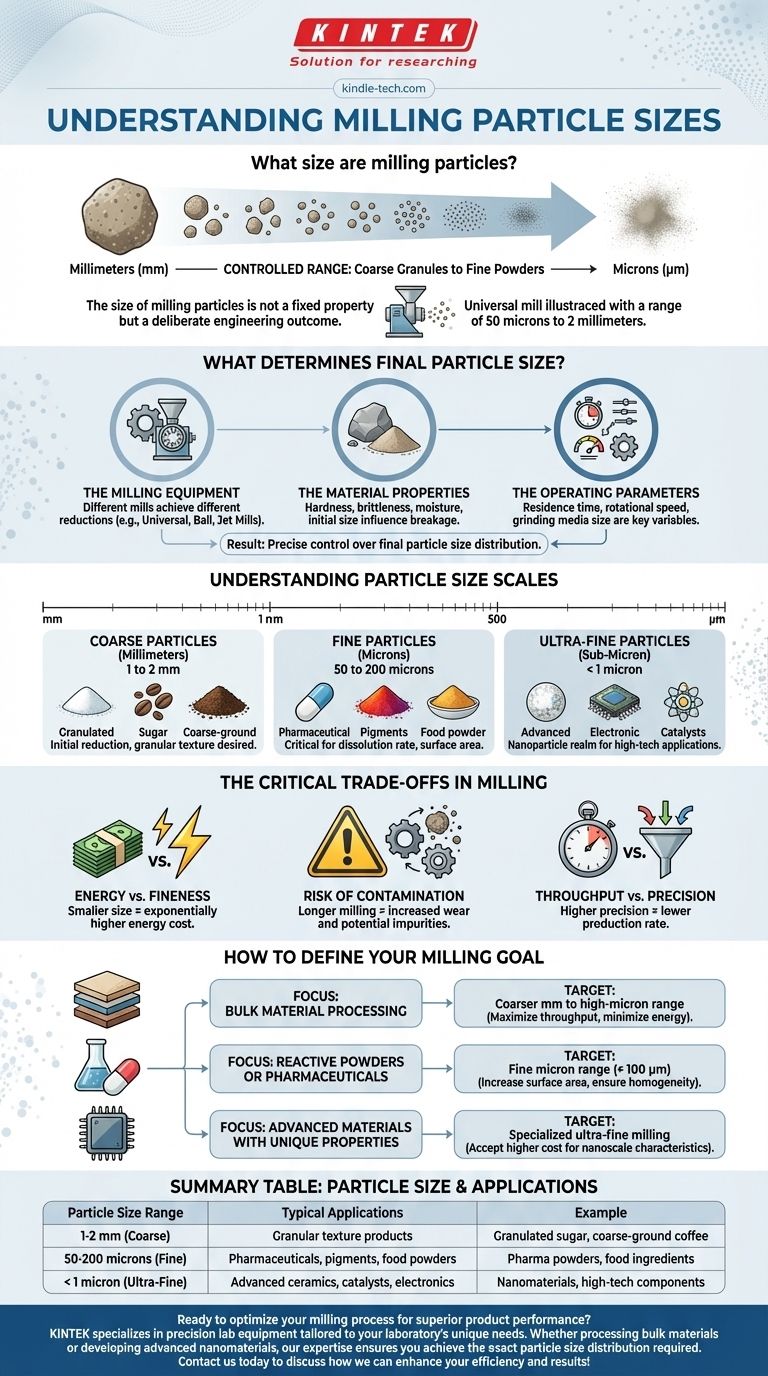

В промышленном помоле конечный размер частиц измельченного материала — это не одно число, а тщательно контролируемый диапазон. В зависимости от оборудования и применения измельченные частицы могут варьироваться от крупных гранул, измеряемых в миллиметрах, до тонких порошков, измеряемых в микронах. Например, универсальная мельница может быть настроена на получение частиц размером от 50 микрон до 2 миллиметров.

Размер фракции помола — это не фиксированное свойство, а намеренный инженерный результат. Он определяется выбором технологии помола и рабочих параметров, которые настраиваются в соответствии с конкретными требованиями конечного продукта.

Что определяет конечный размер частиц?

Конечный размер измельченной частицы является результатом взаимодействия трех факторов: используемого оборудования, свойств измельчаемого материала и конкретных параметров процесса.

Помолное оборудование

Различные типы мельниц предназначены для достижения разной степени измельчения. Например, универсальная мельница использует вращающиеся и неподвижные элементы для измельчения материала в определенном диапазоне.

Другое оборудование, такое как шаровая мельница, перекатывает измельчающие тела для дробления частиц, в то время как струйная мельница использует высокоскоростной воздух, чтобы частицы сталкивались и разрушались, часто достигая гораздо более мелких размеров.

Свойства материала

Внутренние характеристики исходного материала («загрузки мельницы») имеют решающее значение. Твердые, хрупкие материалы будут разрушаться иначе, чем мягкие, пластичные.

Такие факторы, как содержание влаги, абразивность и исходный размер частиц, влияют на то, насколько легко материал может быть разрушен и сколько энергии потребуется.

Рабочие параметры

Операторы могут точно настраивать процесс для контроля выходного продукта. Ключевые переменные включают время пребывания (как долго материал находится в мельнице), скорость вращения оборудования, а также тип и размер используемых измельчающих тел.

Настройка этих параметров позволяет точно контролировать распределение конечного размера частиц.

Понимание шкал размера частиц

Чтобы понять спецификации, полезно представить различные шкалы и их типичное применение.

Крупные частицы (миллиметры)

Этот диапазон, как правило, от 1 до 2 мм, часто используется для первичного уменьшения размера или для продуктов, где желательна гранулированная текстура. Представьте себе крупно молотый кофе или гранулированный сахар.

Мелкие частицы (микроны)

Диапазон микрон (1 микрон = 0,001 мм) — это область, где находится большинство промышленных порошков. Размер частиц от 50 до 200 микрон типичен для таких применений, как фармацевтика, пигменты и пищевые порошки, где критически важны такие свойства, как скорость растворения и площадь поверхности.

Ультрамелкие частицы (субмикронные)

Специализированные процессы помола могут давать частицы размером менее 1 микрона, входящие в область «наночастиц». Они используются в высокотехнологичных приложениях, таких как передовая керамика, катализаторы и электроника, где уникальные свойства материала проявляются в наномасштабе.

Ключевые компромиссы при помоле

Достижение определенного размера частиц всегда сопряжено с компромиссами. Понимание этих ограничений является ключом к эффективному и результативному процессу.

Энергия против тонкости помола

Существует фундаментальная зависимость между подводимой энергией и размером частиц. Измельчение материала с 1 мм до 100 микрон требует значительно больше энергии, чем начальный грубый помол. Достижение меньших размеров частиц экспоненциально дороже.

Производительность против точности

Помол до очень специфического и узкого распределения размера частиц часто требует более длительного времени обработки или более сложных этапов классификации. Это может снизить общую производительность системы.

Риск загрязнения

Более длительный и интенсивный помол увеличивает износ внутренних компонентов мельницы и измельчающих тел. Это повышает риск попадания небольшого количества примесей из оборудования в конечный продукт, что является критической проблемой в приложениях, требующих высокой чистоты.

Как определить цель помола

«Правильный» размер частиц полностью зависит от вашей цели. Используйте эти рекомендации для формулирования ваших требований.

- Если ваш основной фокус — обработка сыпучих материалов: вы, вероятно, будете работать в более крупном диапазоне от миллиметров до высоких микрон, чтобы максимизировать пропускную способность и минимизировать затраты энергии.

- Если ваш основной фокус — создание реактивных порошков или фармацевтических препаратов: вашей целью будет мелкий микронный диапазон (например, ниже 100 мкм) для увеличения площади поверхности и обеспечения однородности.

- Если ваш основной фокус — передовые материалы с уникальными свойствами: вам может потребоваться специализированный ультратонкий помол, принимая более высокие затраты и сложность для достижения специфических наноразмерных характеристик.

В конечном счете, идеальный размер частиц — это тот, который точно соответствует требованиям к производительности и экономическим требованиям вашего применения.

Сводная таблица:

| Диапазон размера частиц | Типичное применение |

|---|---|

| 1–2 мм (Крупный) | Гранулированный сахар, крупно молотый кофе |

| 50–200 микрон (Мелкий) | Фармацевтические препараты, пигменты, пищевые порошки |

| <1 микрон (Ультрамелкий) | Передовая керамика, катализаторы, электроника |

Готовы оптимизировать процесс помола для превосходной производительности продукта? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах, адаптированных к уникальным потребностям вашей лаборатории. Независимо от того, обрабатываете ли вы сыпучие материалы или разрабатываете передовые наноматериалы, наш опыт гарантирует, что вы достигнете точного требуемого распределения размера частиц. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить вашу эффективность и результаты!

Визуальное руководство

Связанные товары

- Лабораторная шаровая мельница с металлическим сплавом и шарами

- Лабораторная шаровая мельница из нержавеющей стали для сухих порошков и жидкостей с керамической полиуретановой футеровкой

- Лабораторная однобарабанная горизонтальная мельница

- Лабораторная горизонтальная мельница для банок с четырьмя телами

- Лабораторная мельница с агатовым помольным сосудом и шариками

Люди также спрашивают

- Каковы недостатки шаровой мельницы? Высокое энергопотребление, шум и риск загрязнения

- Какова основная функция процесса измельчения в смесях LiCoO2/LSPS? Оптимизация проводимости твердотельных батарей

- Каков размер продукта шаровой мельницы? Достигните микронной точности для ваших материалов

- Какова средняя скорость шаровой мельницы? Оптимизация измельчения с помощью расчетов критической скорости

- В чем разница между шаровой мельницей и полусамоизмельчающей мельницей (SAG)? Руководство по первичному и вторичному измельчению