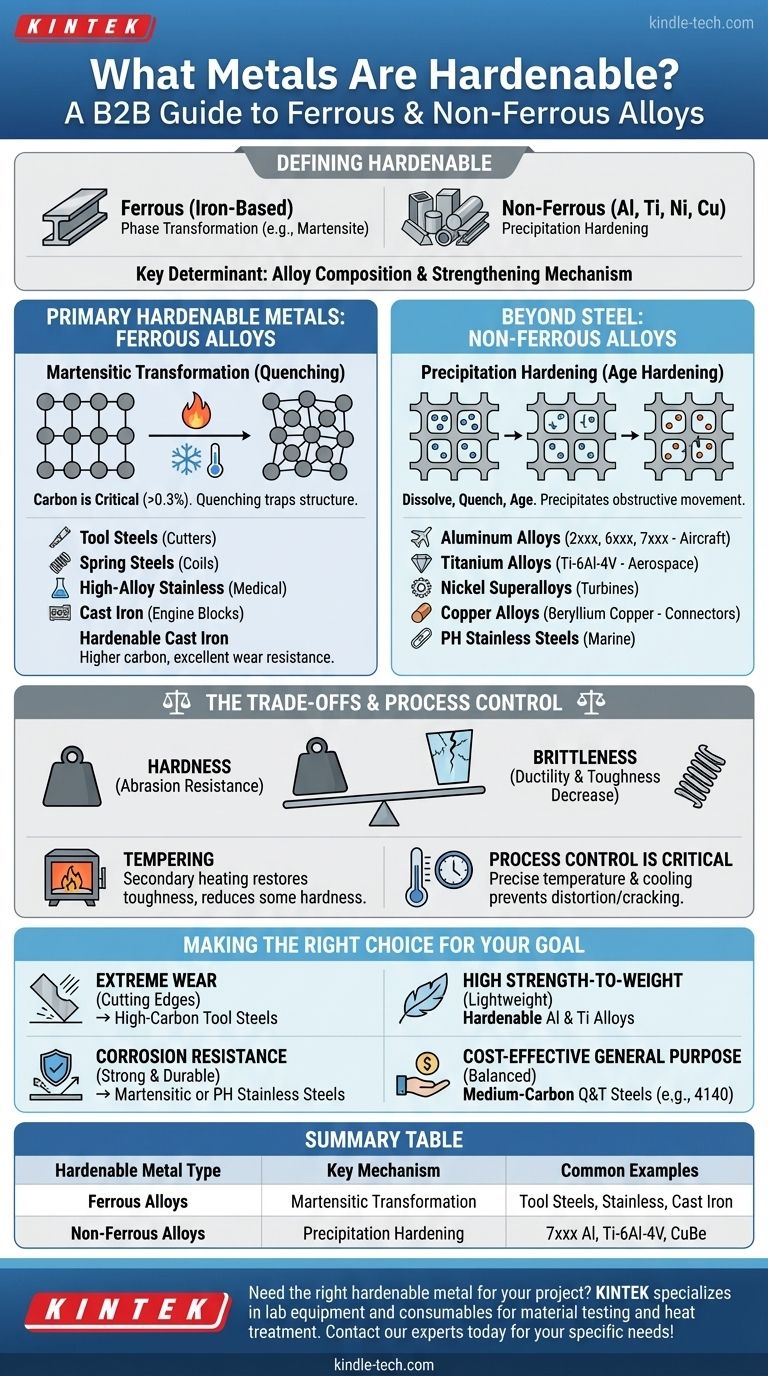

Если быть точным, термин «закаливаемый» чаще всего относится к стальным и железным сплавам, которые могут подвергаться специфическому фазовому превращению. Однако более широкий спектр цветных металлов, включая некоторые сплавы алюминия, титана, никеля и меди, также может значительно увеличить свою твердость и прочность посредством различных процессов термической обработки.

Ключевым фактором, определяющим, является ли металл закаливаемым, является его специфический состав сплава. Для сталей критическим является наличие достаточного количества углерода, в то время как для других металлов способность образовывать упрочняющие выделения внутри металлической структуры является тем, что обеспечивает закалку.

Основные закаливаемые металлы: черные сплавы

Наиболее распространенными и широко известными закаливаемыми материалами являются черные сплавы, то есть они основаны на железе. Их способность к закалке является прямым результатом содержания углерода и уникального способа изменения кристаллической структуры железа с температурой.

Роль углерода в стали

Углерод является единственным наиболее важным элементом для закалки стали. Когда сталь с достаточным содержанием углерода (обычно более 0,3%) нагревается до высокой температуры, атомы углерода растворяются в кристаллической структуре железа.

Быстрое охлаждение, известное как закалка, фиксирует эту структуру в очень твердом, хрупком состоянии, называемом мартенситом. Это превращение является основой традиционной закалки стали.

Распространенные семейства закаливаемых сталей

Практически все значимые стальные сплавы могут быть в той или иной степени закалены. Это включает в себя широкий спектр материалов, разработанных для конкретных применений.

Эти категории включают инструментальные стали, пружинные стали, высоколегированные нержавеющие стали, закаленные и отпущенные стали и сплавы, используемые для подшипников качения.

Закаливаемый чугун

Помимо стали, многие чугунные сплавы также закаливаются. Эти материалы, которые имеют гораздо более высокое содержание углерода, чем сталь, могут быть подвергнуты термической обработке для достижения исключительной твердости и износостойкости, что делает их пригодными для тяжелого машиностроения и компонентов двигателей.

Помимо стали: другие закаливаемые сплавы

Хотя сталь является классическим примером, несколько важных цветных металлов также могут быть закалены. Эти материалы используют другой механизм, который не зависит от мартенситного превращения.

Дисперсионное твердение (старение)

Для большинства закаливаемых цветных сплавов механизм заключается в дисперсионном твердении, также известном как старение.

Этот процесс включает нагрев металла для растворения легирующих элементов, закалку для их фиксации в «пересыщенном» растворе, а затем «старение» при более низкой температуре, чтобы позволить образоваться микроскопическим частицам (выделениям). Эти выделения препятствуют движению внутри кристаллической структуры металла, увеличивая его прочность и твердость.

Примеры закаливаемых цветных металлов

Сплавы, которые полагаются на этот механизм, включают множество высокопроизводительных материалов:

- Алюминиевые сплавы: В частности, серии 2xxx, 6xxx и 7xxx.

- Титановые сплавы: Такие как широко используемый Ti-6Al-4V.

- Суперсплавы на основе никеля: Включая Inconel и Waspaloy.

- Медные сплавы: В частности, бериллиевая бронза (CuBe).

- Некоторые нержавеющие стали: Известные как дисперсионно-твердеющие (PH) нержавеющие стали.

Неизбежные компромиссы закалки

Увеличение твердости металла не является «бесплатным». Это процесс обмена одного свойства материала на другое, и понимание этих компромиссов критически важно для успешного проектирования.

Твердость против хрупкости

Самый фундаментальный компромисс заключается в том, что по мере увеличения твердости пластичность и вязкость уменьшаются.

Полностью закаленный, неотпущенный кусок стали часто так же хрупок, как стекло. Он может выдерживать огромное абразивное воздействие, но расколется при резком ударе.

Необходимость отпуска

Из-за этой хрупкости закаленные стальные детали почти всегда отпускаются. Это вторичная, низкотемпературная термическая обработка, которая снижает некоторую твердость для восстановления критического количества вязкости, делая конечный компонент одновременно прочным и долговечным.

Контроль процесса критически важен

Процессы закалки требуют точного контроля температуры и скорости охлаждения. Неправильное выполнение может привести к деформации детали, растрескиванию или непостоянным механическим свойствам, что ставит под угрозу целостность конечного продукта.

Правильный выбор для вашей цели

Выбор закаливаемого материала полностью зависит от конкретных требований вашего применения.

- Если ваша основная цель — экстремальная износостойкость и режущие кромки: Высокоуглеродистые инструментальные стали специально разработаны для максимальной твердости и сохранения остроты кромки.

- Если ваша основная цель — высокое отношение прочности к весу: Закаливаемые алюминиевые и титановые сплавы обеспечивают отличную прочность без весовых потерь стали.

- Если ваша основная цель — коррозионная стойкость при хорошей прочности: Мартенситные или дисперсионно-твердеющие (PH) нержавеющие стали являются идеальным выбором.

- Если ваша основная цель — экономичная, универсальная прочная деталь: Среднеуглеродистые, закаленные и отпущенные стали (например, 4140) предлагают наилучший общий баланс прочности, вязкости и стоимости.

В конечном счете, выбор закаливаемого металла заключается в достижении определенного набора механических свойств для решения реальной проблемы.

Сводная таблица:

| Тип закаливаемого металла | Ключевой механизм | Распространенные примеры |

|---|---|---|

| Черные сплавы | Мартенситное превращение | Инструментальные стали, нержавеющие стали, чугун |

| Цветные сплавы | Дисперсионное твердение | Алюминий серии 7xxx, Ti-6Al-4V, бериллиевая бронза |

Нужен подходящий закаливаемый металл для вашего проекта? KINTEK специализируется на лабораторном оборудовании и расходных материалах для испытаний материалов и процессов термической обработки. Наш опыт поможет вам выбрать и обработать идеальные сплавы для максимальной прочности, износостойкости или коррозионной стойкости. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные или производственные потребности!

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Каковы основные компоненты высокотемпературной муфельной печи? Руководство по основным системам

- В чем разница между спеканием и плавлением? Освойте ключевые термические процессы для ваших материалов

- Каковы меры предосторожности при проведении экспериментов с нагреванием? Основные шаги по предотвращению ожогов и несчастных случаев в лаборатории

- Каковы меры предосторожности при работе с теплом в лаборатории? Основные правила безопасности для предотвращения ожогов и пожаров

- В чем разница между муфельной печью и сушильным шкафом? Выберите правильный инструмент для вашего термического процесса