Материалы, наиболее подходящие для цементации, это в первую очередь низкоуглеродистые стали и некоторые легированные стали. Эти материалы выбираются потому, что их химический состав сердцевины — с низким содержанием углерода — обеспечивает врожденную прочность, в то время как их поверхности могут быть химически изменены для поглощения таких элементов, как углерод или азот, что необходимо для создания твердого, износостойкого наружного слоя.

Основная цель цементации — создать компонент с двумя различными свойствами: исключительно твердой, износостойкой поверхностью («слоем»), соединенной с более мягкой, более пластичной сердцевиной, которая может поглощать удары и сопротивляться разрушению.

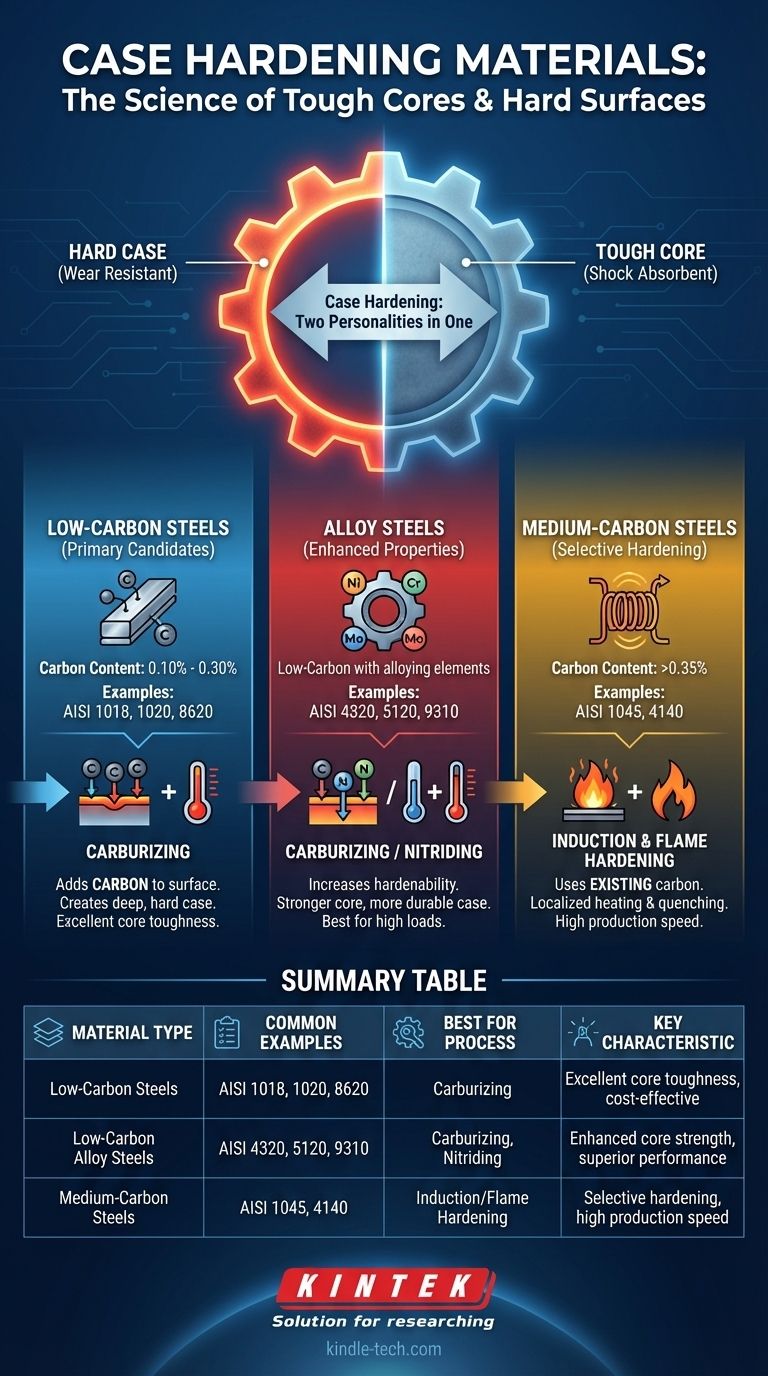

Основной принцип: твердый слой и прочная сердцевина

Гениальность цементации заключается в том, что она позволяет одному куску металла обладать свойствами, которые обычно взаимоисключающи.

Лучшее из двух миров

Материалы, которые чрезвычайно тверды, часто хрупки. И наоборот, материалы, которые прочны и пластичны, обычно мягки.

Цементация разрешает этот конфликт. Вводя в наружный слой прочной, низкоуглеродистой стали упрочняющие элементы, вы создаете компонент, идеальный для таких применений, как шестерни, подшипники и распределительные валы, которые требуют прочной поверхности и упругой сердцевины.

Это химическая трансформация

Большинство методов цементации — это диффузионные процессы. Это включает нагрев стали в среде, богатой углеродом (цементация) или азотом (азотирование).

При высоких температурах кристаллическая структура стали раскрывается, позволяя этим элементам проникать в поверхность. Когда деталь впоследствии закаливается (быстро охлаждается), этот вновь обогащенный поверхностный слой становится чрезвычайно твердым, в то время как низкоуглеродистая сердцевина остается прочной.

Пригодность материалов: более глубокий взгляд

Выбор материала напрямую связан с конкретным процессом цементации, который вы собираетесь использовать.

Низкоуглеродистые стали (основные кандидаты)

Это рабочие лошадки цементации, особенно для цементации. Обычно они имеют содержание углерода от 0,10% до 0,30%.

Распространенные примеры включают AISI 1018, 1020 и 8620. Низкое внутреннее содержание углерода гарантирует, что они остаются мягкими и прочными после термообработки, идеально дополняя твердый слой.

Легированные стали (для улучшенных свойств)

Для более требовательных применений используются низкоуглеродистые легированные стали. Они содержат другие элементы, такие как никель, хром и молибден.

Стали, такие как AISI 4320, 5120 и 9310, предназначены для цементации. Легирующие элементы увеличивают «прокаливаемость» как слоя, так и сердцевины, что приводит к более прочной сердцевине и более долговечному слою, идеально подходящему для высоконагруженных шестерен и подшипников.

Что насчет средне- и высокоуглеродистых сталей?

Стали с более высоким содержанием углерода (более 0,35%) обычно не подвергаются цементации с использованием диффузионных методов, таких как науглероживание.

Эти стали уже содержат достаточно углерода, чтобы быть закаленными по всему сечению путем простого нагрева и закалки. Этот процесс известен как сквозная закалка. Однако некоторые методы поверхностной закалки используются для этих материалов.

Согласование материала с процессом

Различные процессы лучше всего работают с разными семействами сталей.

Цементация

Это наиболее распространенный метод. Он добавляет углерод на поверхность низкоуглеродистых и низкоуглеродистых легированных сталей. Он создает глубокий, твердый слой, который отлично сопротивляется износу и усталости.

Азотирование

Этот процесс добавляет азот на поверхность. Он проводится при более низких температурах, что значительно снижает деформацию детали.

Азотирование лучше всего подходит для легированных сталей, содержащих нитридообразующие элементы, такие как алюминий, хром и молибден. Эти элементы образуют чрезвычайно твердые нитридные соединения в поверхностном слое.

Индукционная и пламенная закалка

Эти методы принципиально отличаются. Они не добавляют элементы на поверхность. Вместо этого они используют интенсивный, локализованный нагрев для быстрого повышения температуры поверхности детали с последующей немедленной закалкой.

Этот процесс требует стали, которая уже имеет достаточно углерода для закалки — обычно среднеуглеродистые стали, такие как AISI 1045 или 4140. Он создает «слой» путем преобразования существующей поверхностной структуры, а не путем изменения ее химического состава.

Понимание компромиссов

Выбор материала и процесса включает в себя балансирование конкурирующих факторов.

Деформация и контроль размеров

Высокотемпературные процессы, такие как цементация, могут вызывать значительную деформацию детали, часто требуя последующей шлифовки.

Азотирование, будучи низкотемпературным процессом, приводит к минимальной деформации, что делает его идеальным для готовых деталей с жесткими допусками. Индукционная закалка обеспечивает отличный контроль над тем, какие области закаливаются, также помогая управлять деформацией.

Стоимость против производительности

Простая цементация обычной низкоуглеродистой стали часто является наиболее экономически эффективным решением для общего назначения.

Азотирование и использование высококачественных легированных сталей дороже, но обеспечивают превосходную производительность, особенно с точки зрения усталостной долговечности и стабильности размеров.

Глубина слоя

Цементация может создавать относительно глубокий слой (более 1 мм), что полезно для деталей, находящихся под высоким контактным напряжением. Азотирование обычно создает более мелкий, но более твердый слой.

Правильный выбор для вашего применения

Ваше окончательное решение должно быть обусловлено конкретными требованиями к компоненту.

- Если ваш основной акцент делается на высокую ударную вязкость и экономичность: Цементация низкоуглеродистой стали, такой как 1020, или легированной стали, такой как 8620, является стандартным выбором.

- Если ваш основной акцент делается на экстремальную износостойкость и минимальную деформацию: Азотирование хромомолибденовой легированной стали является превосходным техническим решением.

- Если ваш основной акцент делается на селективную закалку и высокую скорость производства: Индукционная или пламенная закалка среднеуглеродистой стали, такой как 1045 или 4140, является высокоэффективной.

В конечном итоге, выбор правильного материала заключается в определении точного баланса износостойкости, прочности сердцевины и точности изготовления, которые требуются для вашего применения.

Сводная таблица:

| Тип материала | Распространенные примеры | Лучше всего подходит для процесса | Ключевая характеристика |

|---|---|---|---|

| Низкоуглеродистые стали | AISI 1018, 1020, 8620 | Цементация | Отличная прочность сердцевины, экономичность |

| Низкоуглеродистые легированные стали | AISI 4320, 5120, 9310 | Цементация, Азотирование | Повышенная прочность сердцевины, превосходная производительность |

| Среднеуглеродистые стали | AISI 1045, 4140 | Индукционная/пламенная закалка | Селективная закалка, высокая скорость производства |

Готовы оптимизировать процесс термообработки с помощью правильных материалов? KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов для металлургических испытаний и применений термообработки. Независимо от того, разрабатываете ли вы новые протоколы цементации или обеспечиваете качество материалов, наши решения помогут вам достичь точных и надежных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в материаловедении и термообработке.

Визуальное руководство

Связанные товары

- Производитель нестандартных деталей из ПТФЭ (тефлона) для сит из ПТФЭ F4

- Лист стеклоуглерода RVC для электрохимических экспериментов

- Гидравлический пресс с подогревом и нагревательными плитами, ручной лабораторный горячий пресс

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- 24T 30T 60T Гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования

Люди также спрашивают

- Что такое сплавы простыми словами? Раскройте потенциал инженерных материалов

- Почему при испытании нержавеющей стали на устойчивость к органическим кислотам требуются лабораторные расходные материалы из ПТФЭ? Обеспечение целостности данных

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Каковы четыре основных типа датчиков? Руководство по источнику питания и типу сигнала

- Какова функция корпусов реакционных котлов из ПТФЭ в системах микро-CSTR? Повышение химической стабильности и потока