Материалы, используемые в тонкопленочных оптических покрытиях, в основном представляют собой избранную группу диэлектрических оксидов, фторидов и специализированных соединений, а также некоторых металлов. Эти материалы выбираются из-за их специфического показателя преломления и низкого оптического поглощения на интересующих длинах волн. Распространенные примеры включают материалы с низким показателем преломления, такие как диоксид кремния (SiO₂) и фторид магния (MgF₂), а также материалы с высоким показателем преломления, такие как диоксид титана (TiO₂) и пентаоксид тантала (Ta₂O₅).

Производительность оптического покрытия определяется не одним материалом, а точным наслоением нескольких материалов с контрастными показателями преломления. Выбор материала является стратегическим решением, основанным на желаемой оптической функции, рабочей длине волны и требуемой экологической долговечности.

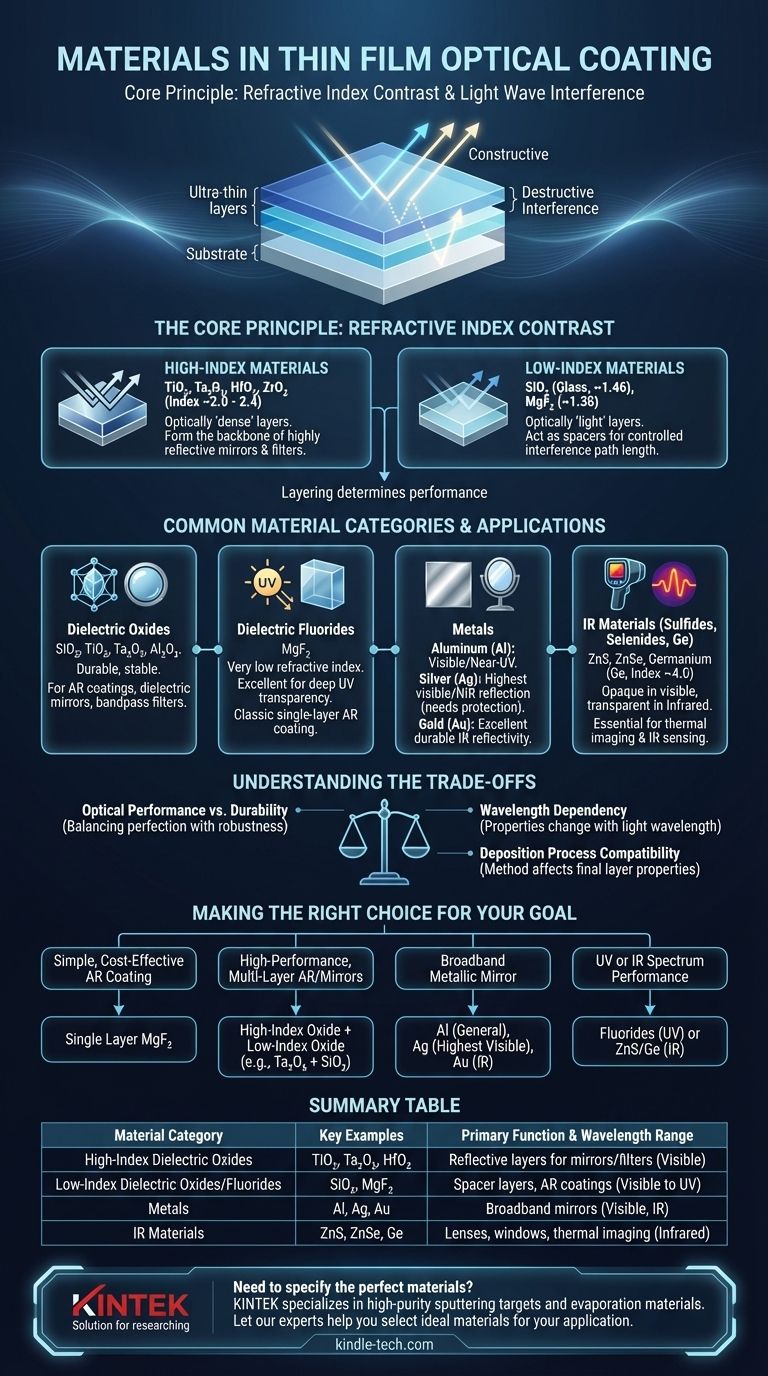

Основной принцип: контраст показателя преломления

Функция большинства оптических покрытий основана на принципе интерференции световых волн. Путем наслоения ультратонких слоев различных материалов мы можем контролировать, складываются ли световые волны, отражающиеся от каждой границы раздела (конструктивная интерференция), или гасят друг друга (деструктивная интерференция).

Роль материалов с высоким показателем преломления

Материалы с высоким показателем преломления представляют собой оптически «плотные» слои в стопке покрытий. Они вызывают более сильное отражение на каждой границе раздела, образуя основу высокоотражающих зеркал или основные функциональные слои в фильтрах.

Распространенные материалы с высоким показателем преломления включают диоксид титана (TiO₂), пентаоксид тантала (Ta₂O₅), диоксид гафния (HfO₂) и диоксид циркония (ZrO₂). Их показатели преломления обычно находятся в диапазоне от 2,0 до 2,4 в видимом спектре.

Роль материалов с низким показателем преломления

Материалы с низким показателем преломления представляют собой оптически «легкие» слои. Они действуют как прокладки, создавая точную разницу в длине пути, необходимую для контролируемой интерференции световых волн.

Наиболее распространенным материалом с низким показателем преломления является диоксид кремния (SiO₂), который по сути является стеклом. Он долговечен и имеет показатель преломления примерно 1,46. Для применений, требующих еще более низкого показателя, используется фторид магния (MgF₂) с показателем около 1,38.

Общие категории материалов и их применение

Конкретное семейство материалов выбирается на основе целевого диапазона длин волн и желаемых физических свойств покрытия.

Диэлектрические оксиды

Это рабочие лошадки видимого спектра. Такие материалы, как SiO₂, TiO₂, Ta₂O₅ и оксид алюминия (Al₂O₃), долговечны, экологически стабильны и хорошо наносятся с использованием современных методов. Они используются для подавляющего большинства антиотражающих покрытий, диэлектрических зеркал и полосовых фильтров.

Диэлектрические фториды

Фториды, в частности **фторид магния (MgF₂) **, ценятся за очень низкие показатели преломления и отличную прозрачность глубоко в ультрафиолетовом (УФ) спектре. MgF₂ является классическим материалом для однослойных антиотражающих покрытий на стекле.

Металлы

Когда требуется очень широкий диапазон отражения, металлы являются идеальным выбором. Они непрозрачны и обладают высокой отражающей способностью.

- Алюминий (Al): Наиболее распространенное и экономичное зеркальное покрытие для видимого и ближнего УФ-диапазона.

- Серебро (Ag): Обеспечивает высочайшую отражательную способность в видимом и ближнем инфракрасном (ИК) диапазоне, но может тускнеть, если не защищено диэлектрическим покрытием.

- Золото (Au): Обеспечивает отличную, долговечную отражательную способность в ИК-спектре.

Сульфиды, селениды и германий

Эти материалы непрозрачны в видимом спектре, но становятся прозрачными в инфракрасном. Они используются исключительно для ИК-приложений. Такие материалы, как сульфид цинка (ZnS), селенид цинка (ZnSe) и германий (Ge) (который имеет очень высокий показатель ~4,0), необходимы для систем тепловидения и ИК-датчиков.

Понимание компромиссов

Выбор материала никогда не сводится к одному свойству. Это всегда баланс конкурирующих требований.

Оптические характеристики против долговечности

Некоторые материалы, обладающие идеальными оптическими свойствами, могут быть механически мягкими или пористыми. Более прочный материал, такой как твердый оксид, может иметь более высокие механические напряжения, что может быть проблемой для некоторых подложек. Окончательный выбор часто балансирует оптическое совершенство с реальной прочностью.

Зависимость от длины волны

Свойства материала не постоянны; они меняются в зависимости от длины волны света. Покрытие, разработанное для видимого света, не будет работать так, как ожидается, в УФ или ИК-диапазоне, потому что показатель преломления и поглощение его составляющих материалов будут разными.

Совместимость с процессом осаждения

Метод, используемый для создания тонкой пленки (например, испарение, напыление), оказывает значительное влияние на конечные свойства слоя материала. Выбор материала должен быть совместим с процессом осаждения, который производит плотные, стабильные и однородные слои.

Правильный выбор для вашей цели

Идеальная комбинация материалов полностью определяется конкретными требованиями вашего применения.

- Если ваша основная цель — простое, экономичное антиотражающее покрытие: Классическим решением является один слой фторида магния (MgF₂).

- Если ваша основная цель — высокоэффективные многослойные антиотражающие или диэлектрические зеркала: Вам потребуется комбинация оксида с высоким показателем преломления (например, пентаоксида тантала, Ta₂O₅) и оксида с низким показателем преломления (диоксида кремния, SiO₂).

- Если ваша основная цель — широкополосное металлическое зеркало: Алюминий (Al) является стандартом для общего использования, тогда как защищенное серебро (Ag) — для наивысшей видимой отражательной способности, а золото (Au) — для инфракрасного диапазона.

- Если ваша основная цель — производительность в ультрафиолетовом (УФ) или инфракрасном (ИК) спектрах: Вы должны выбрать специализированные материалы, такие как фториды для УФ или соединения, такие как сульфид цинка (ZnS) и германий (Ge) для ИК-приложений.

В конечном счете, выбор материала является основополагающим шагом в разработке оптического покрытия, которое успешно манипулирует светом для достижения конкретного результата.

Сводная таблица:

| Категория материала | Ключевые примеры | Основная функция и диапазон длин волн |

|---|---|---|

| Диэлектрические оксиды с высоким показателем преломления | TiO₂, Ta₂O₅, HfO₂ | Высокоотражающие слои для зеркал/фильтров (видимый спектр) |

| Диэлектрические оксиды/фториды с низким показателем преломления | SiO₂, MgF₂ | Разделительные слои для интерференции; AR-покрытия (от видимого до УФ) |

| Металлы | Алюминий (Al), Серебро (Ag), Золото (Au) | Широкополосные зеркала (видимый, ИК) |

| ИК-материалы | ZnS, ZnSe, Германий (Ge) | Линзы, окна, покрытия для тепловидения (инфракрасный) |

Нужно подобрать идеальные материалы для вашего применения оптических покрытий?

Выбор материалов имеет решающее значение для производительности, долговечности и стоимости ваших оптических компонентов. KINTEK специализируется на предоставлении высокочистых материалов и экспертной поддержки для ваших процессов осаждения тонких пленок. Мы поставляем широкий ассортимент мишеней для распыления и материалов для испарения, включая точные оксиды, фториды и металлы, обсуждаемые здесь.

Позвольте нашим экспертам помочь вам выбрать идеальные материалы для ваших конкретных требований к длине волны и производительности.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваш проект и обеспечить оптимальные результаты.

Визуальное руководство

Связанные товары

- Оптическое сверхчистое стекло для лабораторий K9 B270 BK7

- Фольга и лист из высокочистого титана для промышленных применений

- Алюминиево-пластиковая гибкая упаковочная пленка для упаковки литиевых батарей

- Цинковая фольга высокой чистоты для лабораторных применений в области аккумуляторов

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Какие факторы влияют на фильтрацию раствора? Освойте ключевые переменные для оптимальной производительности

- Что такое лист стеклоуглерода RVC? Высокоэффективный материал для сложных применений

- Каковы ключевые характеристики листов стеклоуглерода RVC? Откройте для себя превосходные электрохимические характеристики

- Чем кварц отличается от стекла? Руководство по выбору материала для обеспечения производительности

- Как бромид калия влияет на человека? Взгляд на его риски и устаревшее медицинское применение