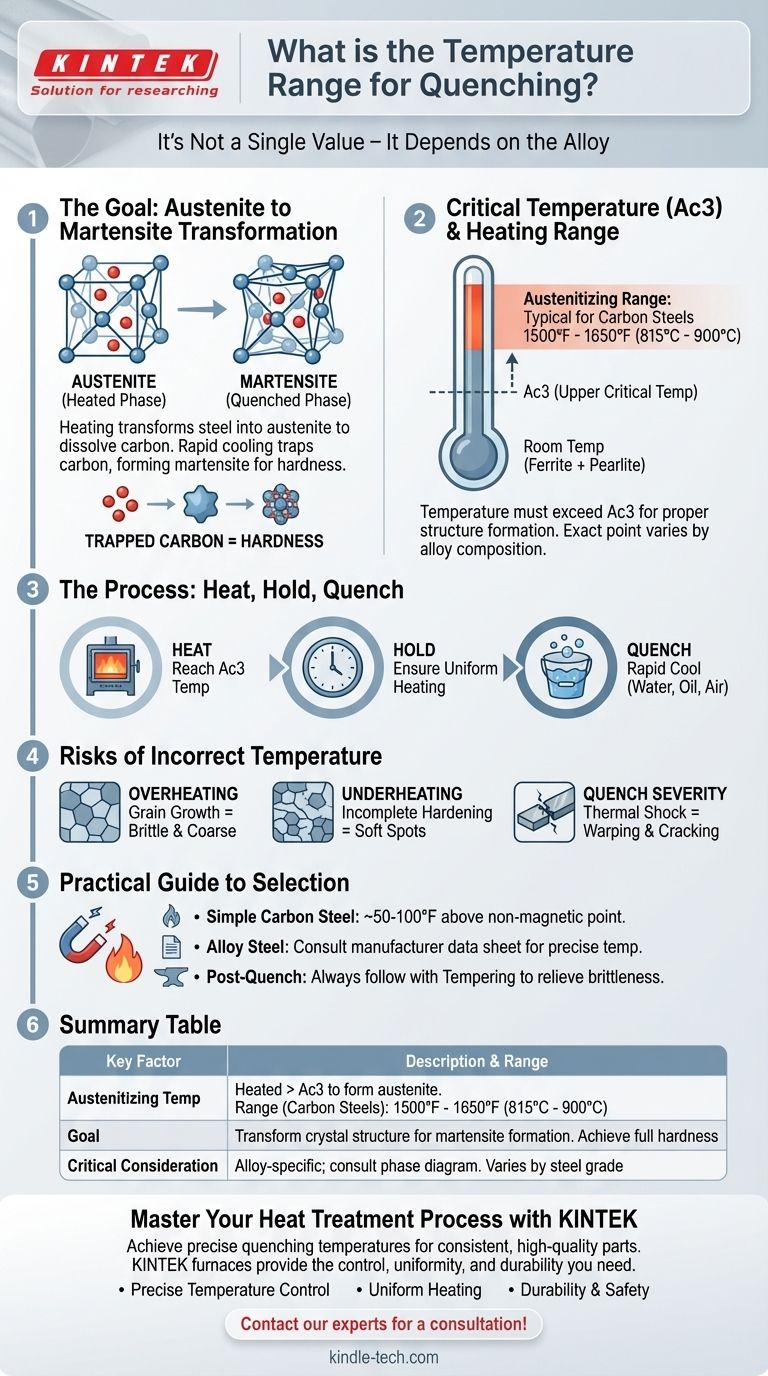

Правильный температурный диапазон для закалки не является единственным значением, а фундаментально зависит от конкретного металлического сплава, подвергаемого термической обработке. Для обычных высокоуглеродистых сталей этот процесс включает нагрев металла до температуры аустенитизации, обычно между 1500°F и 1650°F (815°C до 900°C), кратковременную выдержку при этой температуре, а затем быстрое охлаждение. Точная температура критически важна и должна быть выше верхней критической температуры сплава (Ac3), чтобы обеспечить формирование правильной внутренней структуры перед закалкой.

Цель нагрева состоит не в достижении произвольной температуры, а в преобразовании внутренней кристаллической структуры стали в фазу, называемую аустенитом. Только из этого состояния быстрое охлаждение, или закалка, может произвести чрезвычайно твердую структуру мартенсита, которая обычно является целью процесса.

«Почему» за температурой: достижение аустенита

Чтобы правильно закалить сталь, вы должны сначала изменить ее внутреннюю кристаллическую решетку. Это и есть основная цель нагрева перед закалкой.

Достижение критической температуры (Ac3)

При комнатной температуре сталь существует как смесь феррита и цементита (часто в структуре, называемой перлитом). Эта структура относительно мягкая. Когда вы нагреваете сталь выше ее верхней критической температуры (Ac3), эта решетка трансформируется в новую структуру, называемую аустенитом.

Представьте это как растворение сахара в воде. Вам нужна горячая вода (аустенитная фаза), чтобы растворить большое количество сахара (углерода). Если вода недостаточно горячая, сахар не растворится должным образом.

Аустенитная фаза

Аустенит — это гранецентрированная кубическая (ГЦК) структура железа. Его ключевой особенностью является способность растворять значительное количество углерода в железной матрице. Введение всего доступного углерода в этот твердый раствор является необходимым условием для достижения полной твердости во время закалки.

Почему температура варьируется в зависимости от сплава

Точная температура, при которой завершается аустенитное превращение (точка Ac3), определяется составом стали. Добавление легирующих элементов, таких как хром, марганец или молибден, изменяет эту критическую температуру.

Вот почему простая углеродистая сталь, такая как 1095, имеет другую температуру аустенитизации, чем легированная сталь, такая как 4140. Определяющим источником этой информации является фазовая диаграмма или технический паспорт для вашего конкретного сплава.

От аустенита к мартенситу: закалка

Как только сталь полностью аустенитна, начинается процесс охлаждения. Скорость этого охлаждения так же важна, как и начальная температура.

Роль быстрого охлаждения

Цель закалки — охладить сталь настолько быстро, чтобы растворенные атомы углерода не успели выделиться и образовать более мягкие структуры, такие как перлит. Быстрое падение температуры эффективно задерживает углерод внутри железной решетки.

Мартенситное превращение

По мере быстрого охлаждения стали атомы железа пытаются вернуться к своей кристаллической структуре комнатной температуры. Однако захваченные атомы углерода препятствуют этому, заставляя решетку принимать сильно напряженную и искаженную форму, известную как объемно-центрированная тетрагональная (ОЦТ).

Эта новая структура, мартенсит, исключительно тверда и хрупка из-за огромного внутреннего напряжения. Эта твердость является основной целью закалки. Хрупкость является побочным эффектом, который устраняется позже с помощью процесса, называемого отпуском.

Среда закалки имеет значение

Скорость охлаждения контролируется средой закалки. Вода охлаждает быстрее всего, за ней следует масло, а затем воздух. Выбор среды зависит от прокаливаемости стали — ее способности образовывать мартенсит. Использование слишком агрессивной закалки (например, воды для стали, закаливаемой в масле) может вызвать деформацию или растрескивание.

Понимание компромиссов и рисков

Нагрев и охлаждение стали — точная наука. Неправильное определение температуры, даже незначительное, имеет значительные последствия для конечного продукта.

Риск 1: Перегрев (рост зерна)

Нагрев стали слишком высоко над температурой Ac3 или слишком длительная выдержка при температуре приводит к росту отдельных аустенитных кристаллических зерен. Крупные зерна приводят к получению конечного продукта, который является крупнозернистым и хрупким, даже после отпуска. Это повреждение необратимо.

Риск 2: Недостаточный нагрев (неполная закалка)

Если вам не удастся полностью нагреть сталь до аустенитной фазы, в структуре останутся мягкие участки (нетрансформированный феррит). При закалке это приводит к получению детали с непостоянной твердостью, поскольку только часть стали превратилась в мартенсит.

Риск 3: Растрескивание и деформация

Превращение в мартенсит включает небольшое расширение объема стали. Это, в сочетании с термическим шоком при закалке, создает огромное внутреннее напряжение. Если закалка слишком сильна для сплава или деталь имеет острые внутренние углы, эти напряжения могут вызвать значительную деформацию или растрескивание детали.

Практическое руководство по выбору температуры закалки

Ваш подход должен определяться конкретным материалом, с которым вы работаете, и желаемым результатом.

- Если ваша основная цель — закалка простой углеродистой стали (например, 1084, 1095): Нагрейте сталь примерно на 50-100°F (30-55°C) выше точки, при которой она становится немагнитной, обычно ориентируясь на диапазон 1500-1550°F (815-845°C).

- Если ваша основная цель — закалка легированной стали (например, 4140, 5160, O1): Вы должны обратиться к техническому паспорту производителя для получения точной температуры аустенитизации, так как она может значительно отличаться от углеродистых сталей.

- Если ваша основная цель — получение прочной, долговечной детали: Помните, что закалка — это только первый шаг; за ней должен следовать отпуск, чтобы снять хрупкость и достичь окончательного желаемого баланса твердости и прочности.

В конечном итоге, освоение закалки — это точный контроль внутренней кристаллической структуры стали, а не только ее температуры.

Сводная таблица:

| Ключевой фактор | Описание | Типичный диапазон для углеродистых сталей |

|---|---|---|

| Температура аустенитизации | Нагрев выше верхней критической температуры (Ac3) для образования аустенита | 1500°F - 1650°F (815°C - 900°C) |

| Цель | Преобразование кристаллической структуры для обеспечения образования мартенсита при быстром охлаждении | Достижение полной твердости |

| Критическое соображение | Температура зависит от сплава; обратитесь к фазовой диаграмме материала | Варьируется в зависимости от марки стали |

Освойте процесс термообработки с KINTEK

Достижение точной температуры закалки критически важно для производительности и долговечности ваших металлических деталей. Непостоянный нагрев может привести к мягким участкам, деформации или растрескиванию, что поставит под угрозу весь ваш производственный цикл.

KINTEK специализируется на высокопроизводительных лабораторных печах и сушильных шкафах, которые обеспечивают точные, равномерные температуры, необходимые для идеальных результатов закалки. Наше оборудование пользуется доверием металлургов и производителей благодаря своей надежности и точности.

Мы предлагаем решения для:

- Точного контроля температуры: Убедитесь, что ваша сталь достигает и поддерживает правильную температуру аустенитизации.

- Равномерного нагрева: Исключите холодные зоны для обеспечения постоянных свойств материала по всей детали.

- Долговечности и безопасности: Создано для работы в суровых промышленных условиях.

Не оставляйте результаты термообработки на волю случая. Позвольте опыту KINTEK в области лабораторного нагревательного оборудования помочь вам достичь идеальной твердости и превосходного качества деталей каждый раз.

Свяжитесь с нашими экспертами сегодня для получения индивидуальной консультации по выбору идеальной печи для вашего применения в области закалки!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Какой тип печи используется для кальцинирования? Выберите правильный метод нагрева для вашего процесса

- Что такое печь с интегральной закалкой? Ключ к стабильной, высокопроизводительной цементации

- Каковы ключевые технические преимущества использования печи для вакуумного диффузионного соединения? Превосходное соединение титановых ламинатов

- Почему после мокрого измельчения порошков NiCrCoTiV требуется оборудование для вакуумной сушки? Обеспечение высокой чистоты и предотвращение окисления

- Почему вакуумная печь с гибким контролем давления необходима для ламинатов из титанового сплава? Достижение слияния на атомном уровне

- Сколько будет стоить новая печь? Получите полный разбор цены для вашего дома

- Какую роль играет высокотемпературная печь в гомогенизации Inconel 718? Обеспечение точности микроструктуры

- Что такое технология пайки твердым припоем? Освойте соединение металлов с точностью и прочностью