В любой операции измельчения мелющие тела являются активным агентом уменьшения размера. Они служат прямым механизмом для передачи энергии от мельницы к обрабатываемому материалу. Свойства этих тел, в первую очередь их размер, являются наиболее критическими факторами, определяющими общую эффективность измельчения, которая измеряется как в эффективности разрушения частиц, так и в энергопотреблении.

Основной принцип эффективного измельчения заключается не в использовании самых больших или самых маленьких мелющих тел, а в согласовании энергии удара мелющих тел с конкретными требованиями к разрушению материала. Правильно подобранные мелющие тела обеспечивают достаточную энергию для эффективного разрушения частиц без потери мощности на неэффективные столкновения.

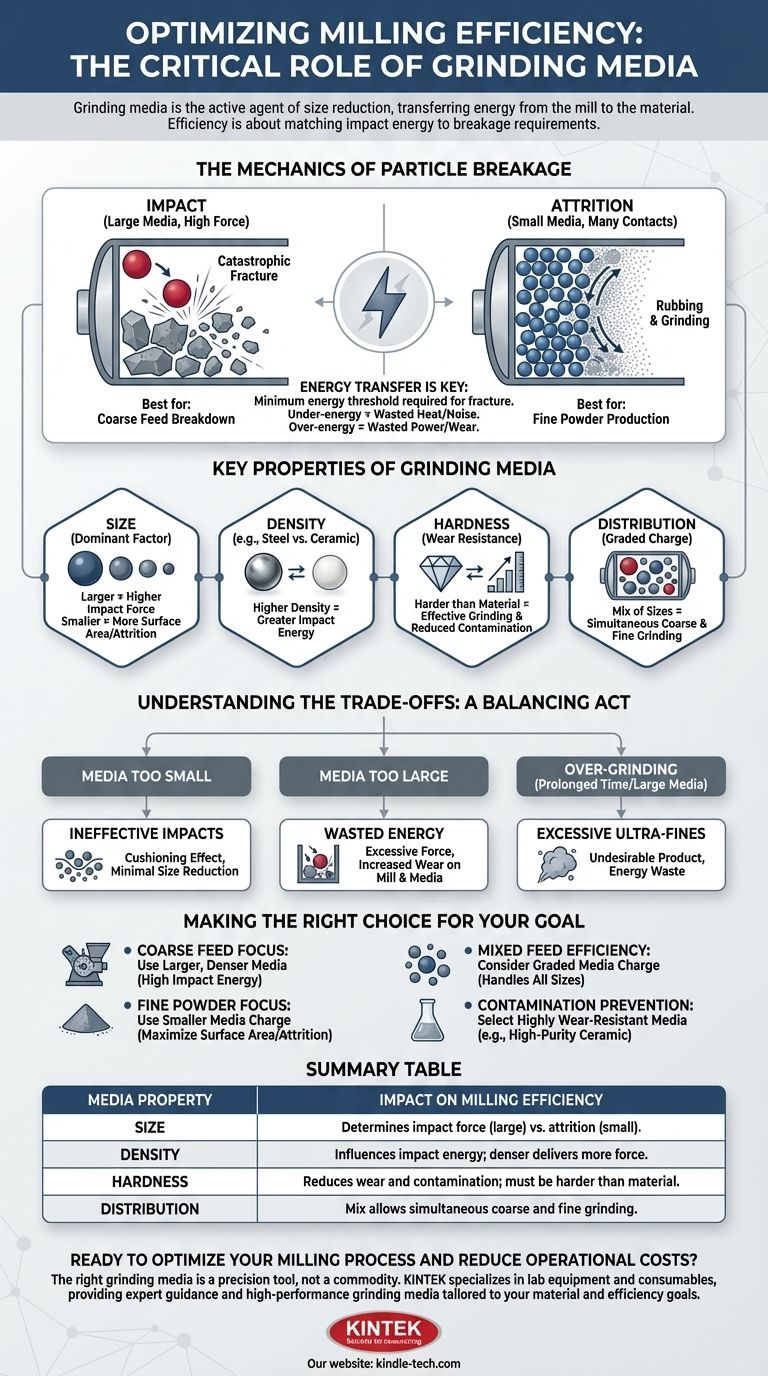

Механика разрушения частиц

Чтобы понять эффективность, мы должны сначала понять, как работают мелющие тела. Мелющие тела действуют как мост, преобразуя общую вращательную энергию мельницы в локализованные, высокоэнергетические события, которые разрушают частицы.

Удар против истирания

Существуют два основных механизма уменьшения размера. Удар происходит, когда крупные мелющие тела падают и ударяют по материалу, вызывая катастрофическое разрушение. Истирание (или абразия) — это трение и перетирание, которые происходят, когда мелющие тела и частицы скользят друг по другу, что лучше подходит для получения очень мелких порошков.

Роль размера мелющих тел

Размер мелющих тел напрямую определяет, какой из этих механизмов является доминирующим.

Более крупные мелющие тела, поднимаемые вращением мельницы, падают с большей силой, создавая высокоэнергетические удары. Это необходимо для разрушения крупного, грубого исходного материала.

Меньшие мелющие тела имеют меньшую массу и генерируют меньшие ударные силы. Однако заряд из меньших мелющих тел имеет значительно большее количество точек контакта и общую площадь поверхности, способствуя истиранию, необходимому для тонкого измельчения.

Передача энергии является ключевой

Каждой частице требуется определенное минимальное количество энергии для создания разрушения. Если энергия удара от мелющих тел ниже этого порога, разрушения не происходит, и энергия тратится впустую в виде тепла и шума. Если энергия слишком высока, она может быть потрачена впустую на чрезмерное измельчение или вызвать ненужный износ футеровки мельницы.

Ключевые свойства мелющих тел

Хотя размер является доминирующим фактором, для полной картины эффективности необходимо учитывать другие свойства, которые точно настраивают процесс измельчения.

Плотность мелющих тел

Плотность материала мелющих тел (например, сталь против керамики) напрямую влияет на энергию удара. Более плотный шар того же размера будет ударять с большей силой, чем менее плотный, что делает его более эффективным для разрушения твердых материалов.

Твердость мелющих тел

Мелющие тела должны быть тверже измельчаемого материала, чтобы быть эффективными и сопротивляться износу. Износ мелющих тел является прямыми эксплуатационными расходами, а также может привести к нежелательному загрязнению конечного продукта, что является критической проблемой в таких отраслях, как фармацевтика и пищевая промышленность.

Распределение мелющих тел (заряд)

Во многих случаях наиболее эффективным подходом является использование градуированного заряда со смесью размеров мелющих тел. Более крупные шары отделяются для обработки крупного исходного материала, в то время как более мелкие шары работают с более мелкими частицами по мере их образования. Это позволяет мельнице выполнять как грубое, так и тонкое измельчение одновременно.

Понимание компромиссов

Оптимизация эффективности измельчения — это балансирование. Выбор неправильных мелющих тел создает значительные эксплуатационные проблемы и приводит к растрате ресурсов.

Проблема неэффективных ударов

Использование мелющих тел, слишком маленьких для исходного материала, является распространенной ошибкой. Частицы просто "амортизируют" низкоэнергетические удары, что приводит к минимальному уменьшению размера и растрате энергии. Мельница будет работать, но не будет эффективно измельчать.

Проблема растраченной энергии

И наоборот, использование мелющих тел, слишком больших для материала, также неэффективно. Высокоэнергетические удары могут быть больше, чем необходимо для разрушения, что приводит к растрате энергии. Это также может привести к чрезмерному износу как мелющих тел, так и футеровки мельницы, увеличивая затраты на обслуживание.

Риск чрезмерного измельчения

Использование слишком больших мелющих тел или слишком длительная работа мельницы может привести к образованию чрезмерного количества ультратонких частиц, явление, известное как чрезмерное измельчение. Это может быть нежелательно для конечного продукта и представляет собой растрату энергии, использованной для создания этих частиц.

Правильный выбор для вашей цели

Выбор оптимальных мелющих тел требует четкого понимания вашего исходного материала и желаемого конечного продукта.

- Если ваша основная задача — разрушение крупного исходного материала: Выбирайте более крупные, плотные мелющие тела, которые обеспечивают высокую ударную энергию, необходимую для начального разрушения.

- Если ваша основная задача — производство очень мелкого порошка: Используйте заряд из более мелких мелющих тел, чтобы максимизировать площадь поверхности и способствовать истиранию, необходимому для тонкого измельчения.

- Если ваша основная задача — максимизация эффективности при смешанном размере исходного материала: Рассмотрите градуированный заряд мелющих тел с распределением размеров для обработки как крупных, так и мелких частиц в одном процессе.

- Если ваша основная задача — предотвращение загрязнения продукта: Выбирайте высокоизносостойкие мелющие тела, такие как высокочистая керамика, даже если это означает корректировку других параметров для компенсации более низкой плотности.

В конечном итоге, отношение к вашим мелющим телам как к прецизионному инструменту, а не простому товару, является ключом к достижению эффективной и экономичной операции измельчения.

Сводная таблица:

| Свойство мелющих тел | Влияние на эффективность измельчения |

|---|---|

| Размер | Определяет силу удара (крупные мелющие тела) против площади поверхности истирания (мелкие мелющие тела). |

| Плотность | Влияет на энергию удара; более плотные мелющие тела (например, сталь) обеспечивают большую силу. |

| Твердость | Уменьшает износ и загрязнение; должны быть тверже измельчаемого материала. |

| Распределение (градуированный заряд) | Смесь размеров позволяет одновременно выполнять грубое и тонкое измельчение, повышая эффективность. |

Готовы оптимизировать процесс измельчения и сократить эксплуатационные расходы? Правильные мелющие тела — это прецизионный инструмент, а не товар. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя экспертные консультации и высокопроизводительные мелющие тела, адаптированные к вашему материалу и целям эффективности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и добиться превосходной производительности измельчения для вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная однобарабанная горизонтальная мельница

- Лабораторная шаровая мельница из нержавеющей стали для сухих порошков и жидкостей с керамической полиуретановой футеровкой

- Лабораторная шаровая мельница с алюминиевой циркониевой помольной емкостью и шариками

- Лабораторная мельница с агатовым помольным сосудом и шариками

- Лабораторная планетарная шаровая мельница вращающаяся шаровая мельница

Люди также спрашивают

- Каковы основные преимущества использования циркониевых шлифовальных инструментов? Обеспечение чистоты при смешивании LiCoO2 и LATP

- Как работает шаровая мельница? Использование удара и истирания для тонкого помола

- Какова функция промышленной вибрационной мельницы? Оптимизация производства порошка сплава Fe-Cr-Al

- Какова функция вибрационной шаровой мельницы в синтезе богатых литием прекурсоров двойных перовскитов? Максимизация реакционной способности

- Шарики какого размера используются в шаровых мельницах? Оптимизация измельчения для крупнозернистых или мелкодисперсных порошков

- Каково основное назначение сверхцентробежной мельницы для тритикалевой соломы? Повысьте эффективность вашей биоконверсии

- Зачем использовать измельчающее оборудование для NaOH и KOH при рекуперации углеродного волокна? Достижение эффективного эвтектического плавления

- Можно ли изготовить муку с помощью молотковой дробилки? Да, для крупнозернистой цельнозерновой муки и корма для животных