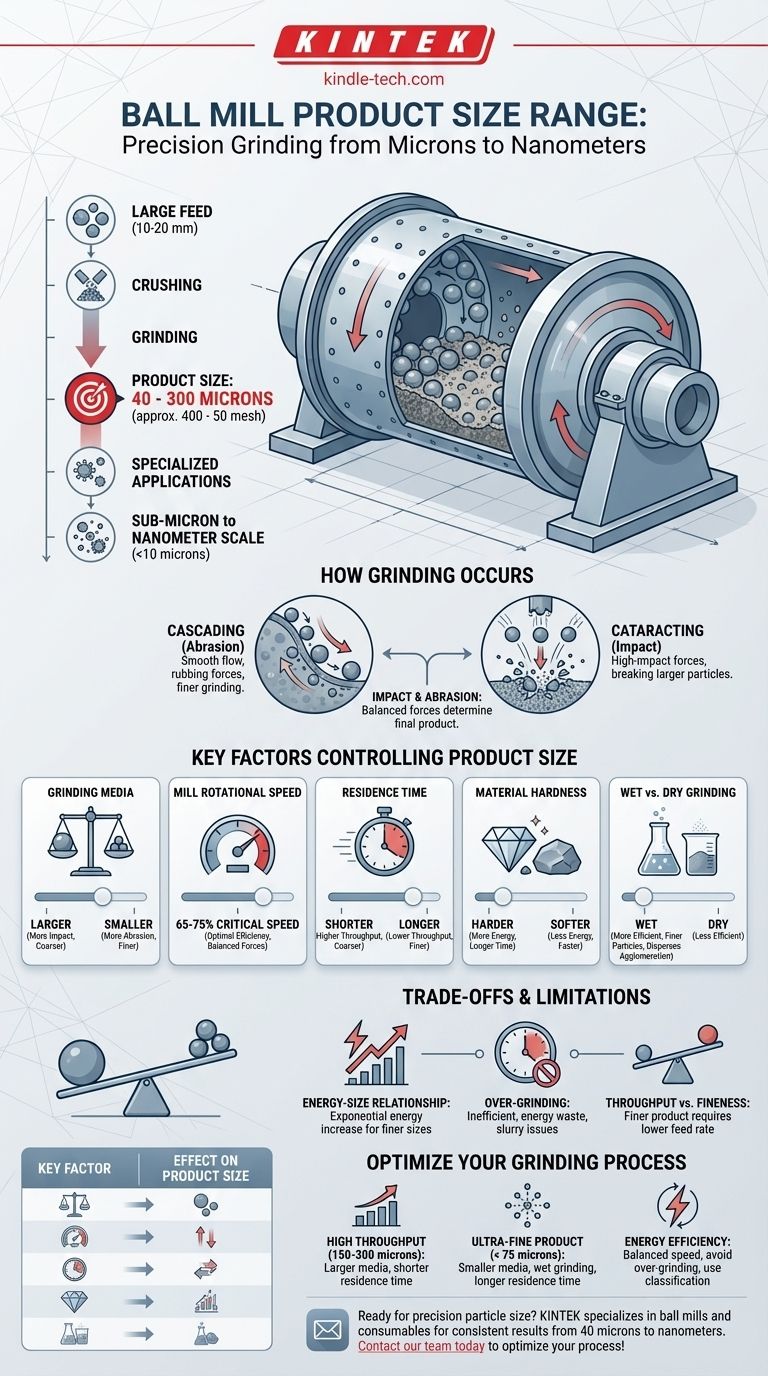

В переработке материалов шаровая мельница — это машина для тонкого измельчения, которая обычно уменьшает материал до диапазона размеров продукта от 40 до 300 микрон (приблизительно от 400 до 50 меш). Для специализированных применений, особенно при мокром измельчении и оптимизированной среде, шаровые мельницы могут достигать размеров значительно ниже 10 микрон, входя в субмикронный или даже нанометровый масштаб.

Конечный размер продукта из шаровой мельницы не является фиксированным числом, а представляет собой высококонтролируемый результат. Он определяется взаимодействием между измельчающей средой, свойствами измельчаемого материала и рабочими параметрами мельницы.

Механика уменьшения частиц

Шаровая мельница представляет собой полый цилиндр, который вращается вокруг своей оси, частично заполненный измельчающей средой, такой как стальные или керамические шары. По мере вращения мельницы среда поднимается по стенке корпуса, а затем падает обратно, дробя и измельчая материал, застрявший между шарами.

Как происходит измельчение

Перекатывающееся движение среды создает две основные силы измельчения. Каскадирование происходит, когда шары перекатываются друг через друга плавным потоком, создавая абразивные силы, которые измельчают частицы. Катаракта происходит, когда шары выбрасываются почти с вершины корпуса, создавая сильные ударные силы, которые разрушают частицы.

Две силы измельчения

Удар является доминирующей силой для разрушения более крупных исходных частиц. Абразия (или истирание) — это трение, которое измельчает частицы до очень мелкого размера. Баланс между этими двумя силами является ключом к контролю конечного продукта.

Важность правильного размера подаваемого материала

Шаровая мельница — это тонкий измельчитель, а не первичная дробилка. Она работает наиболее эффективно с предварительно измельченным сырьем, обычно с максимальным размером менее 10-20 миллиметров. Подача крупногабаритного материала в шаровую мельницу приводит к неэффективности и чрезмерному износу.

Ключевые факторы, контролирующие конечный размер продукта

Вы можете регулировать несколько переменных для точного контроля тонкости конечного продукта. Понимание этих рычагов имеет решающее значение для оптимизации процесса.

Характеристики измельчающей среды

Размер, плотность и материал измельчающих шаров имеют решающее значение. Меньшая среда обеспечивает большую площадь поверхности и точки контакта, что приводит к более тонкому размеру продукта за счет увеличения абразии. Более крупная, плотная среда увеличивает ударную силу, что лучше для более крупного сырья.

Скорость вращения мельницы

Скорость мельницы выражается в процентах от «критической скорости» — скорости, при которой среда центрифугируется и прилипает к внутренней стенке мельницы. Большинство мельниц работают при 65-75% от критической скорости для достижения оптимального баланса каскадирования и катаракты для эффективного измельчения.

Время пребывания

Это количество времени, которое материал проводит внутри мельницы. Более длительное время пребывания естественным образом приводит к более тонкому помолу, поскольку частицы подвергаются большему количеству ударных и абразивных воздействий. Это прямой компромисс с производительностью мельницы (тонн в час).

Твердость и хрупкость материала

Внутренние свойства измельчаемого материала оказывают значительное влияние. Более твердые, менее хрупкие материалы (например, кварц) требуют больше энергии и времени для разрушения по сравнению с более мягкими материалами (например, известняком).

Мокрое против сухого измельчения

Измельчение может производиться сухим способом или в суспензии (мокрым). Мокрое измельчение, как правило, более эффективно, потребляет меньше энергии на тонну и может производить более мелкие частицы. Жидкость помогает диспергировать частицы, предотвращая амортизацию и агломерацию.

Понимание компромиссов и ограничений

Хотя шаровая мельница является мощным инструментом, она не является универсальным решением. Ее работа включает в себя фундаментальные компромиссы, которые влияют на эффективность и стоимость.

Взаимосвязь энергии и размера

Уменьшение размера частиц — это энергоемкий процесс. Энергия, необходимая для достижения определенной тонкости, экспоненциально возрастает по мере уменьшения целевого размера частиц. Измельчение от 100 микрон до 20 микрон требует гораздо больше энергии, чем измельчение от 500 до 100.

Проблема чрезмерного измельчения

Чрезмерное пребывание материала в мельнице неэффективно. Это приводит к потере энергии на создание ультратонких частиц, которые могут быть не нужны для процесса и даже могут вызывать такие проблемы, как загустение суспензии или агломерация частиц.

Производительность против тонкости

Это наиболее распространенный операционный компромисс. Достижение более тонкого размера продукта почти всегда требует снижения скорости подачи, что уменьшает общую производительность установки.

Как применить это к вашей цели

Ваша оптимальная настройка шаровой мельницы полностью зависит от вашей конечной цели. Рассмотрите эти руководящие принципы, чтобы сопоставить параметры машины с потребностями вашего процесса.

- Если ваша основная цель — высокая производительность для умеренного продукта (150-300 микрон): Используйте более крупную измельчающую среду для максимизации ударных сил и работайте с меньшим временем пребывания для увеличения скорости подачи.

- Если ваша основная цель — ультратонкий продукт (< 75 микрон): Отдавайте предпочтение меньшей измельчающей среде, рассмотрите мокрое измельчение для повышения эффективности и примите, что потребуется более длительное время пребывания и меньшая производительность.

- Если ваша основная цель — энергоэффективность: Тщательно сбалансируйте скорость мельницы и загрузку среды, чтобы избежать чрезмерного измельчения, и используйте систему классификации (например, гидроциклон) для быстрого удаления частиц правильного размера из контура.

Освоив эти переменные, вы сможете превратить шаровую мельницу из простого измельчителя в точный инструмент для удовлетворения ваших конкретных требований к размеру частиц.

Сводная таблица:

| Ключевой фактор | Влияние на размер продукта |

|---|---|

| Размер измельчающей среды | Меньшая среда = более тонкий продукт |

| Время пребывания | Более длительное время = более тонкий продукт |

| Скорость мельницы | Оптимизированная скорость (65-75% от критической) для эффективности |

| Мокрое против сухого измельчения | Мокрое измельчение позволяет получать более мелкие частицы |

| Твердость материала | Более твердые материалы требуют больше энергии |

Готовы оптимизировать процесс измельчения для получения идеального размера частиц? KINTEK специализируется на прецизионном лабораторном оборудовании, включая шаровые мельницы и расходные материалы, чтобы помочь вам достичь стабильных результатов от 40 микрон до нанометрового масштаба. Наши эксперты помогут вам выбрать подходящую мельницу и среду для вашего конкретного материала и целей производительности. Свяжитесь с нашей командой сегодня, чтобы обсудить ваше применение и запросить коммерческое предложение!

Визуальное руководство

Связанные товары

- Лабораторная однобарабанная горизонтальная мельница

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая планетарная шаровая мельница для лабораторий

- Высокоэнергетическая планетарная шаровая мельница для лаборатории

Люди также спрашивают

- Каково преимущество использования мельничных банок и шаров из карбида вольфрама (WC)? Достижение высокой энергоэффективности измельчения

- Почему при приготовлении композитных керамических порошков карбида кремния (SiC)/циркониевой керамики (ZTA) необходимо использовать шаровые мельницы и помольные тела из диоксида циркония?

- Каковы преимущества полиуретановых банок для шаровых мельниц при работе с нитридом кремния? Обеспечение чистоты и предотвращение металлического загрязнения

- Как стальные шары и мельничные футеровки способствуют механическому легированию? Оптимизация синтеза порошков ВЭЛ

- Почему для измельчения прекурсоров иод-ванадат-свинца предпочтительнее нитрид кремния или диоксид циркония? Обеспечение высокой чистоты результатов