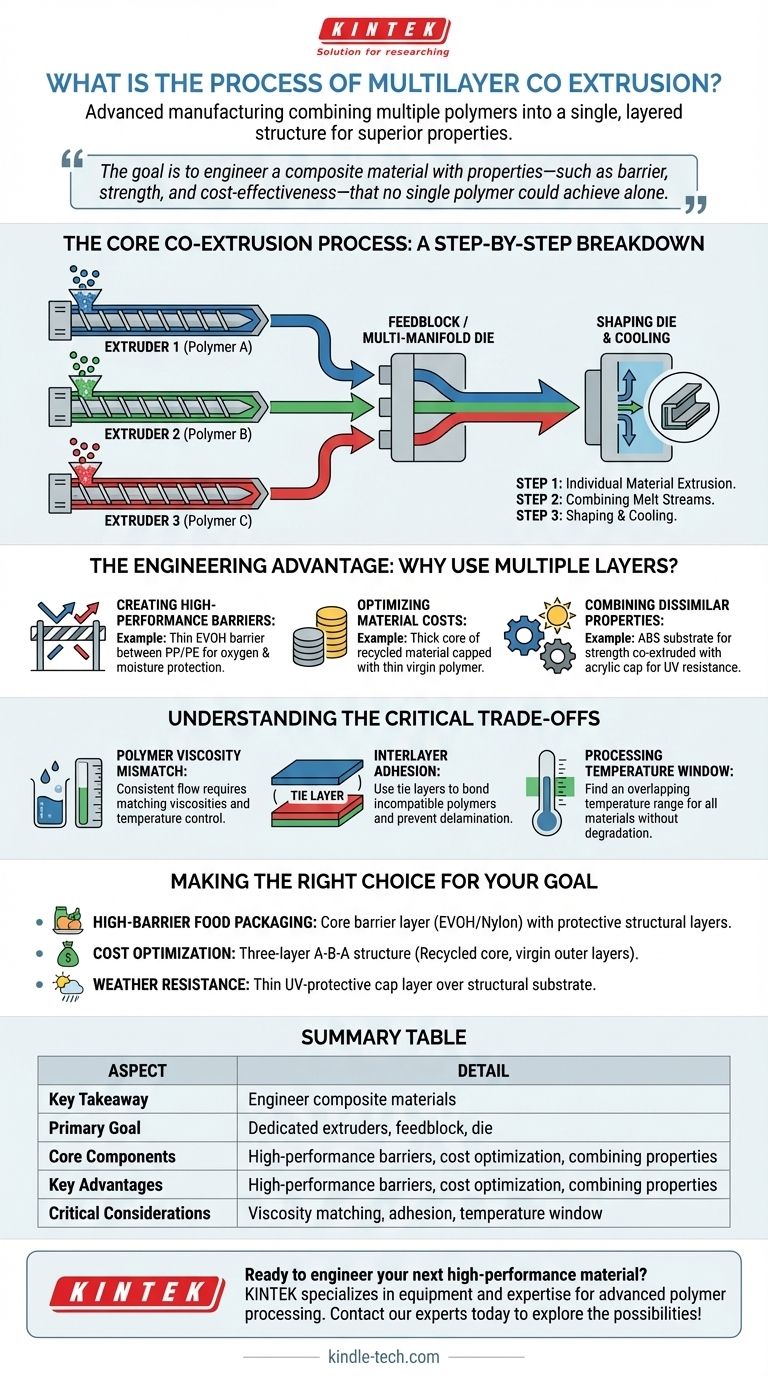

Многослойная совместная экструзия — это передовой производственный процесс, при котором несколько различных расплавленных полимеров объединяются в единую слоистую структуру. С помощью ряда экструдеров отдельные материалы расплавляются, а затем точно соединяются в специальном компоненте, называемом фидблоком (распределительной головкой) или многоканальной фильерой, прежде чем принять окончательную форму.

Основная цель совместной экструзии — не просто объединить пластики, а разработать композитный материал, обладающий сочетанием свойств — таких как барьерные характеристики, прочность и экономическая эффективность, — которых невозможно достичь с помощью одного полимера.

Основной процесс совместной экструзии: пошаговое описание

Чтобы понять, как работает совместная экструзия, лучше всего представить путь материалов через производственную линию. Этот процесс представляет собой непрерывный поток от сырья до сложного готового профиля.

Шаг 1: Экструзия отдельных материалов

Каждый уникальный полимер, используемый в конечной структуре, начинается в своем собственном экструдере. Экструдер, по сути, представляет собой нагретый цилиндр, содержащий вращающийся шнек.

Сырье полимера, обычно в виде гранул, подается в цилиндр. Сочетание тепла от цилиндра и сдвигового усилия от вращающегося шнека расплавляет пластик в однородную жидкость под высоким давлением.

Шаг 2: Объединение потоков расплава

Это критический этап, на котором происходит «совместная экструзия». Раздельные потоки расплава от каждого экструдера направляются в центральный фидблок.

Фидблок содержит точно спроектированные каналы, которые упорядочивают отдельные потоки полимеров в определенной слоистой последовательности. Он объединяет их в единый многослойный поток, не допуская их смешивания.

Шаг 3: Формирование конечного продукта в фильере

Объединенный слоистый поток расплава выходит из фидблока и поступает в формовочную фильеру. Внутренняя геометрия фильеры придает материалу его окончательный профиль, например, тонкую пленку, лист или трубу.

Когда материал проходит через фильеру, слои сжимаются, обеспечивая прочное соединение между ними. Затем он быстро охлаждается, чтобы затвердеть структуру и зафиксировать слои на месте.

Инженерное преимущество: зачем использовать несколько слоев?

Сложность совместной экструзии оправдана ее способностью создавать высокооптимизированные материалы, которые решают конкретные инженерные задачи.

Создание высокоэффективных барьеров

Многие упаковочные материалы требуют барьера против кислорода, влаги или химикатов для защиты содержимого. Такие материалы, как ЭВАЛ (этиленвинилацетат), являются отличными газовыми барьерами, но часто дороги и чувствительны к влаге.

Совместная экструзия позволяет поместить микротонкий слой ЭВАЛ между более толстыми, влагостойкими и структурными слоями, такими как полипропилен (ПП) или полиэтилен (ПЭ).

Оптимизация затрат на материалы

Производители могут значительно сократить расходы, используя многослойную структуру. Например, продукт может быть спроектирован с толстым основным слоем из менее дорогого переработанного материала.

Затем этот сердечник с обеих сторон покрывается тонкими слоями первичного полимера, чтобы обеспечить безупречную чистоту поверхности, цвет и требуемые эксплуатационные характеристики.

Сочетание различных свойств

Один продукт может быть разработан для выполнения нескольких функций. Распространенным примером являются материалы для наружного применения, которые могут включать структурную основу, такую как АБС (акрилонитрилбутадиенстирол), совмещенную с тонким защитным слоем из акрила (ПММА).

АБС обеспечивает ударопрочность и жесткость, в то время как акриловый защитный слой обеспечивает превосходную устойчивость к ультрафиолету и атмосферным воздействиям, предотвращая деградацию АБС под воздействием солнечного света.

Понимание критических компромиссов

Совместная экструзия — мощный, но требовательный процесс. Успех зависит от тщательного управления взаимодействием между различными полимерами при высоких температурах и давлении.

Несоответствие вязкости полимеров

Вязкость, или сопротивление течению, каждого расплавленного полимера должна быть тесно согласована. Если один материал течет намного легче, чем другой, более текучий слой может исказить менее текучий, что приведет к непостоянной толщине слоя или структурным дефектам.

Это требует тщательного подбора материалов и точного контроля температуры для каждого отдельного экструдера.

Адгезия между слоями

Многие разнородные полимеры естественным образом не сцепляются друг с другом, что называется плохой адгезией. Если слои не прилипают друг к другу, конечный продукт может расслоиться и разрушиться под нагрузкой.

Для преодоления этого часто требуется «связующий слой». Это тонкий промежуточный слой из специализированного адгезионного полимера, который разработан для сцепления с двумя несовместимыми слоями по обе стороны от него.

Рабочий диапазон температур обработки

Каждый полимер имеет идеальный диапазон температур обработки. При совместной экструзии необходимо найти перекрывающийся температурный диапазон, в котором все материалы могут быть эффективно обработаны без деградации какого-либо из них из-за избыточного тепла.

Это ограничение может сузить круг возможных комбинаций материалов, которые могут быть успешно совмещены экструзией.

Принятие правильного решения для вашей цели

Основное требование вашего применения определит идеальную структуру материала.

- Если ваш основной фокус — высокобарьерная пищевая упаковка: Ваша конструкция должна включать основной барьерный слой (например, ЭВАЛ или нейлон), защищенный структурными слоями (например, ПП или ПЭ) и соединенный соответствующими связующими слоями.

- Если ваш основной фокус — оптимизация затрат: Наиболее эффективным подходом является трехслойная структура А-Б-А, где основной слой «Б» представляет собой более дешевый переработанный материал, а внешние слои «А» — первичный полимер.

- Если ваш основной фокус — устойчивость к атмосферным воздействиям для наружных изделий: Вы должны совмещать экструзию тонкого защитного верхнего слоя, содержащего ингибиторы УФ-излучения и пигменты, поверх более экономичной и структурной основы.

Понимая эти основные принципы, вы можете эффективно использовать многослойную совместную экструзию для создания материалов с точно настроенными эксплуатационными характеристиками.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Основная цель | Разработка композитного материала со свойствами, недостижимыми для одного полимера. |

| Основные компоненты | Специализированные экструдеры, фидблок/многоканальная фильера, формовочная фильера. |

| Ключевые преимущества | Высокоэффективные барьеры, оптимизация затрат на материалы, сочетание разнородных свойств. |

| Критические соображения | Согласование вязкости полимеров, адгезия между слоями, рабочий диапазон температур обработки. |

Готовы разработать свой следующий высокоэффективный материал? Процесс многослойной совместной экструзии является ключом к созданию продуктов с превосходными барьерными свойствами, оптимизированными затратами и сочетанием прочности материалов. KINTEK специализируется на предоставлении оборудования и опыта для передовой переработки полимеров, обслуживая лаборатории и производителей в разработке инновационных композитных материалов. Давайте обсудим, как совместная экструзия может решить ваши конкретные материаловедческие задачи. Свяжитесь с нашими экспертами сегодня, чтобы изучить возможности!

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Пресс-форма против растрескивания для лабораторного использования

- Лабораторные сита и просеивающие машины

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Трехмерный электромагнитный просеивающий прибор

Люди также спрашивают

- Как реагенты подаются в реакционную камеру в процессе CVD? Освоение систем подачи прекурсоров

- Какова роль системы ВЧ-ХНВ в подготовке электродов из алмаза, легированного бором? Масштабируемые решения для производства алмаза, легированного бором

- Какова конкретная функция металлической нити в ВЧ-ХОФЭ? Ключевые роли в росте алмаза

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию

- Как что-либо покрывается алмазным слоем? Руководство по методам роста CVD в сравнении с методами гальванического покрытия