По сути, процесс горячего прессования использует нагретую пресс-форму и огромное давление для придания формы сырью в готовую деталь. Предварительно отмеренное количество материала помещается в открытую полость формы, форма закрывается, а затем одновременно подаются тепло и давление. Это заставляет материал заполнить форму и удерживает его там до тех пор, пока он не затвердеет в твердое, стабильное состояние.

Основной принцип горячего прессования, часто называемого компрессионным формованием, заключается в прямом приложении тепла и давления к материалу внутри закрытой формы, что вызывает химическое или физическое изменение, которое навсегда фиксирует форму детали.

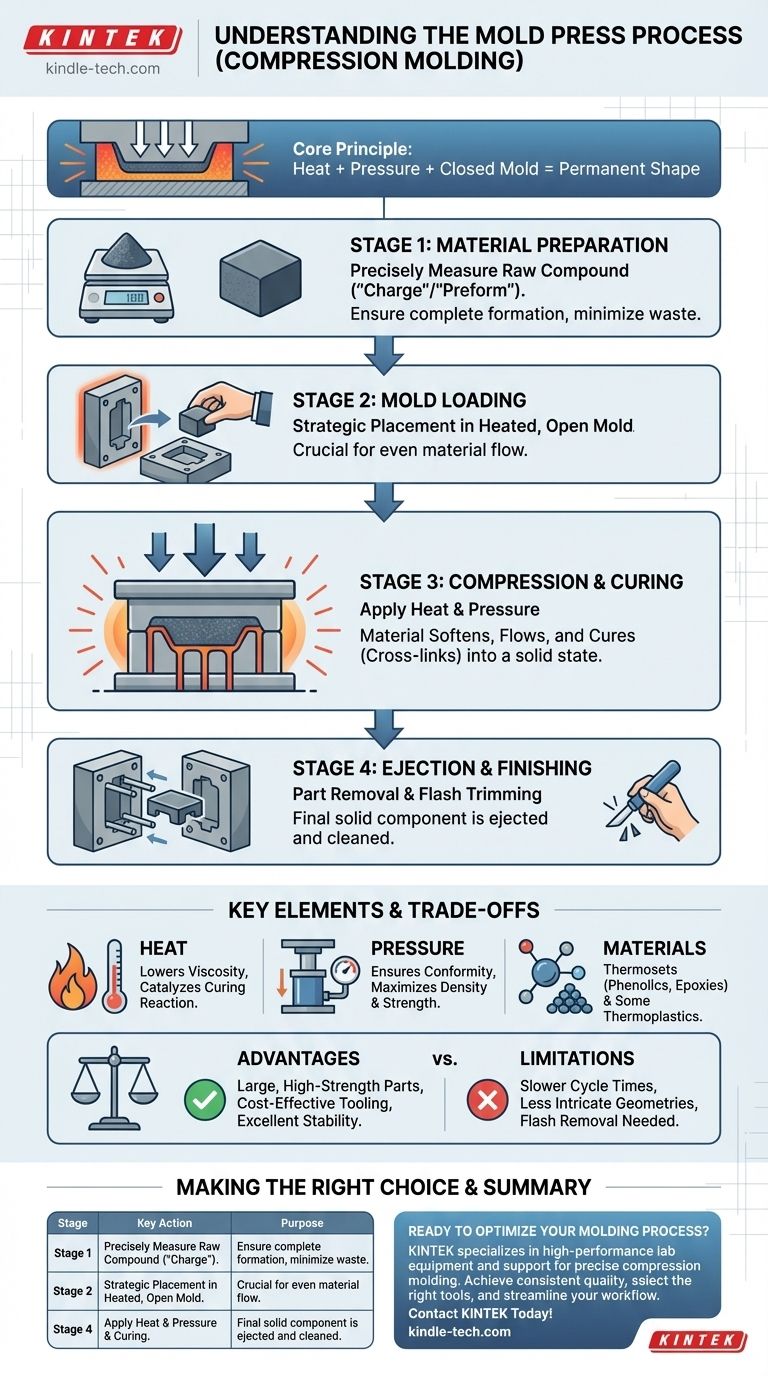

Пошаговый процесс компрессионного формования

Чтобы полностью понять этот метод, лучше всего разбить его на отдельные этапы работы. Каждый шаг имеет решающее значение для получения высококачественного готового компонента.

Этап 1: Подготовка материала

Процесс начинается с подготовки сырьевой формовочной смеси. Этот материал, часто термореактивный полимер, точно измеряется, чтобы гарантировать, что конечная деталь будет полной без излишних отходов. Это отмеренное количество известно как «загрузка» или «преформа».

Этап 2: Загрузка формы

Затем преформа стратегически помещается в нижнюю половину нагретой открытой формы. Размещение имеет решающее значение для обеспечения равномерного заполнения полости материалом во время сжатия.

Этап 3: Сжатие и отверждение

Верхняя половина формы закрывается, оказывая огромное давление на преформу. Сочетание тепла от формы и приложенного давления заставляет материал размягчиться, течь и заполнять каждую деталь полости формы.

Это тепло и давление поддерживаются в течение определенного периода времени. В течение этого «времени отверждения» термореактивный материал претерпевает необратимую химическую реакцию (сшивание), затвердевая до своей окончательной, твердой формы.

Этап 4: Извлечение и отделка

После завершения отверждения форма открывается, и готовая деталь извлекается, часто с помощью выталкивающих штифтов. Деталь может иметь небольшое количество избыточного материала, называемого «облой» (или «заусенец»), по краям, который удаляется на заключительном этапе отделки.

Ключевые элементы: материал, тепло и давление

Успех компрессионного формования зависит от точного контроля и взаимодействия трех основных элементов. Понимание их ролей является ключом к пониманию самого процесса.

Роль тепла

Тепло выполняет две основные функции. Во-первых, оно снижает вязкость формовочной смеси, позволяя ей течь и принимать геометрию формы. Во-вторых, и это более критично для термореактивных материалов, оно действует как катализатор реакции отверждения, превращая материал из податливой смеси в жесткое, прочное твердое тело.

Функция давления

Давление — это сила, которая обеспечивает полное соответствие материала форме. Оно заставляет смесь проникать во все углы и детали, вытесняя любой захваченный воздух или газы и максимизируя плотность и прочность конечной детали.

Подходящие материалы

Компрессионное формование наиболее известно своим использованием для термореактивных смол, таких как фенолы, эпоксидные смолы и силиконы. Эти материалы идеальны, потому что они затвердевают до необратимо твердого состояния под воздействием тепла.

Этот процесс также может быть адаптирован для некоторых термопластичных материалов, особенно для производства простых форм, где скорость других методов, таких как литье под давлением, не требуется.

Понимание компромиссов

Как и любой производственный процесс, компрессионное формование имеет свои явные преимущества и ограничения, которые делают его подходящим для определенных применений.

Ключевые преимущества

Основная сила этого процесса заключается в его способности производить очень большие, высокопрочные детали с отличной стабильностью размеров. Оснастка (формы) также может быть менее сложной и, следовательно, более экономичной, чем та, которая требуется для литья под давлением при высоком давлении. Он исключительно хорошо подходит для композитных материалов с высоким содержанием волокна.

Общие ограничения

Основным недостатком является время цикла. Необходимость удерживать деталь под теплом и давлением для отверждения делает процесс медленнее, чем литье под давлением. Это делает его менее идеальным для сверхвысокообъемного производства мелких деталей. Кроме того, достижение очень замысловатых геометрий или деталей с поднутрениями может быть затруднительным.

Выбор правильного решения для вашего применения

Выбор правильного производственного процесса требует согласования его возможностей с конкретными целями вашего проекта.

- Если ваш основной акцент делается на больших, прочных и относительно простых деталях (таких как автомобильные панели или электрические корпуса): Компрессионное формование часто является наиболее эффективным и экономичным выбором.

- Если ваш основной акцент делается на высокообъемном производстве мелких, сложных деталей (таких как детали LEGO или электрические разъемы): Литье под давлением почти всегда является лучшей альтернативой.

- Если ваш основной акцент делается на экономичной оснастке для умеренных объемов производства: Более простые формы, используемые в компрессионном формовании, могут обеспечить значительное ценовое преимущество.

В конечном счете, выбор компрессионного формования — это стратегическое решение, основанное на размере детали, требованиях к материалу и объеме производства.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Подготовка материала | Точное измерение сырья (загрузка/преформа). | Обеспечение полного формирования детали без отходов. |

| 2. Загрузка формы | Помещение преформы в нижнюю половину нагретой формы. | Позиционирование материала для равномерного течения при сжатии. |

| 3. Сжатие и отверждение | Закрытие формы, приложение тепла и давления на заданное время отверждения. | Размягчение материала для заполнения формы и его затвердевание путем отверждения. |

| 4. Извлечение и отделка | Открытие формы, извлечение детали и обрезка излишков облоя. | Извлечение готового твердого компонента. |

Готовы оптимизировать процесс формования?

Понимание основ компрессионного формования — это первый шаг. Эффективное внедрение с использованием правильного оборудования обеспечивает результаты. KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, предоставляя надежное оборудование и экспертную поддержку, необходимые для точных и эффективных операций формования.

Мы помогаем вам:

- Достигать стабильных, высококачественных деталей с контролируемым теплом и давлением.

- Выбирать правильное оборудование для вашего конкретного материала и объема производства.

- Оптимизировать рабочий процесс от подготовки материала до окончательной отделки.

Давайте обсудим требования вашего проекта. Наши эксперты готовы помочь вам выбрать идеальное решение для нужд вашей лаборатории.

Свяжитесь с KINTEK сегодня, чтобы начать!

Визуальное руководство

Связанные товары

- Двухплитная нагревательная пресс-форма для лаборатории

- Лабораторная пресс-форма для таблетирования порошка в стальном кольце XRF & KBR для ИК-Фурье

- Лабораторный гидравлический пресс для перчаточного бокса

- Лабораторный гидравлический пресс с раздельным электрическим прессом для таблеток

- Лабораторная пресс-форма для инфракрасного излучения

Люди также спрашивают

- Каковы плюсы и минусы горячей ковки? Обеспечьте превосходную прочность для критически важных компонентов

- Что такое метод горячего прессования? Руководство по формованию материалов с помощью тепла и давления

- Какую роль играют формы при формировании рутениевых листов? Освоение высокоплотного производства рутения

- Какой температурный диапазон для компрессионного формования? Оптимизируйте свой процесс для получения идеальных деталей

- Чем отличается традиционный нагрев от индукционного? Объяснение прямого и косвенного нагрева