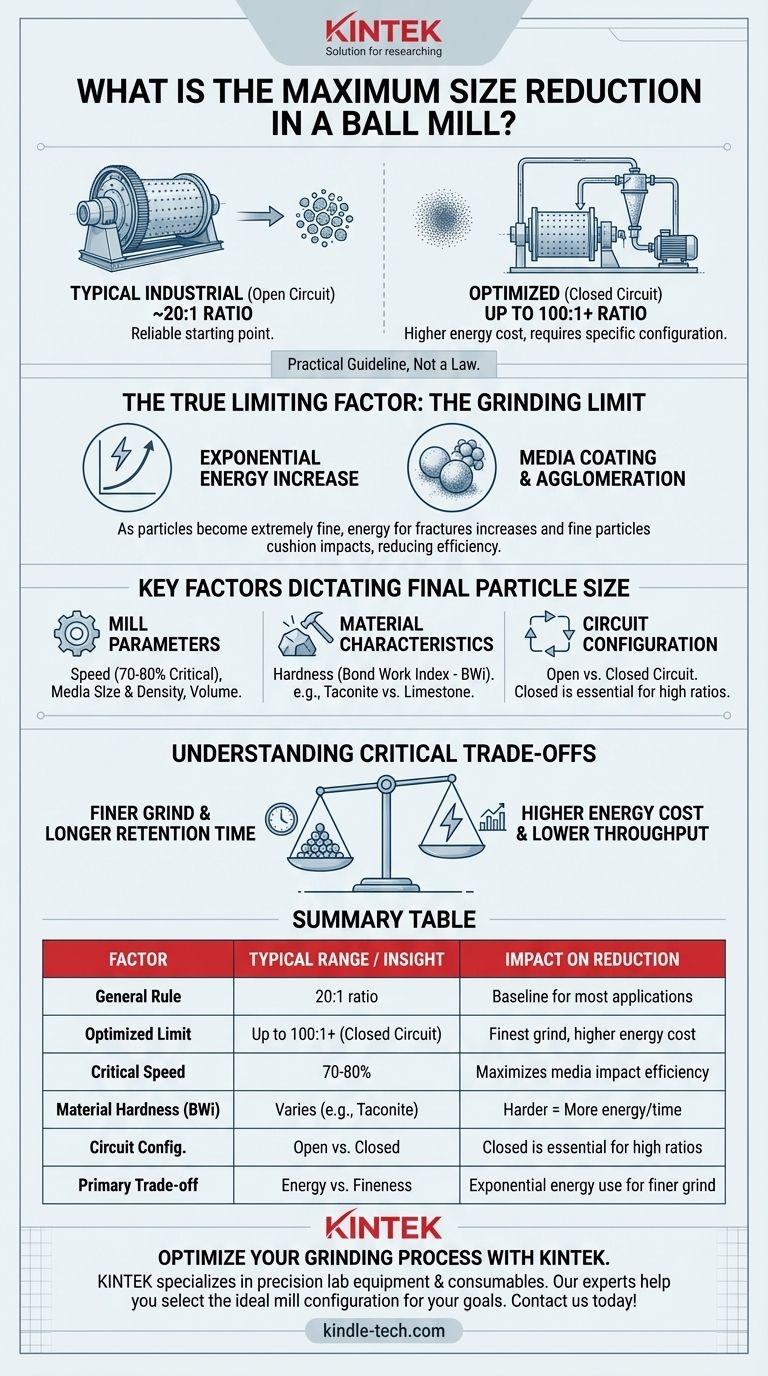

Для типичной промышленной шаровой мельницы максимальное соотношение измельчения обычно считается около 20:1. Однако это практическое руководство, а не физический закон. В оптимизированных условиях и при специфических конфигурациях контура соотношения измельчения могут достигать 100:1 и даже более, но это сопряжено со значительными компромиссами в энергопотреблении и производительности.

Концепция единого "максимального" снижения размера является вводящей в заблуждение. Истинный предел — это динамический баланс между свойствами материала, конфигурацией мельницы и экономической точкой убывающей отдачи, когда энергия, необходимая для дальнейшего измельчения, становится непомерно высокой.

Деконструкция "коэффициента измельчения"

Коэффициент измельчения — это простое сравнение размера частиц на входе с размером частиц продукта. Хотя он полезен для первоначальных оценок, понимание того, что определяет этот коэффициент, гораздо важнее для любого практического применения.

Общее эмпирическое правило

Для большинства универсальных схем измельчения соотношение 20:1 является надежной отправной точкой для проектирования и ожиданий. Это означает, что если вы подаете в мельницу материал размером 20 мм, вы можете обоснованно ожидать получения продукта, где 80% частиц будут меньше 1 мм.

Преодоление эксплуатационных ограничений

Достижение коэффициента измельчения 100:1 возможно, но требует высокооптимизированной системы. Обычно это включает использование замкнутой схемы измельчения, где выходной продукт мельницы направляется в классификатор (например, гидроциклон), который отделяет мелкие частицы от крупных.

Мелкие частицы покидают систему как конечный продукт, в то время как крупные частицы, превышающие заданный размер, отправляются обратно в мельницу для дальнейшего измельчения. Это предотвращает трату энергии мельницей на чрезмерное измельчение частиц, которые уже достаточно малы.

Истинный ограничивающий фактор: предел измельчения

По мере того как частицы становятся чрезвычайно мелкими (обычно входящими в микронный диапазон), два явления создают практический предел.

Во-первых, энергия, необходимая для создания новых трещин, экспоненциально возрастает. Во-вторых, мелкие частицы могут начать покрывать мелющие тела (шары), амортизируя удары и резко снижая эффективность измельчения. В этот момент материал может даже начать агломерироваться, фактически останавливая дальнейшее измельчение.

Ключевые факторы, определяющие конечный размер частиц

Конечный размер частиц, который вы можете достичь, — это не одно число, а результат нескольких взаимосвязанных переменных. Контроль над ними является ключом к эффективному измельчению.

Рабочие параметры мельницы

Скорость мельницы имеет решающее значение. Обычно она работает на 70-80% от своей "критической скорости" — теоретической скорости, при которой мелющие тела центрифугируются и прилипают к корпусу мельницы. Этот диапазон максимизирует каскадное и катарактное действия, которые отвечают за измельчение.

Размер, плотность и объем мелющих тел также играют центральную роль. Более крупные, плотные шары используются для измельчения крупного сырья, в то время как меньшие шары обеспечивают большую площадь поверхности, необходимую для более тонкого измельчения.

Характеристики материала

Присущие свойства измельчаемого материала имеют первостепенное значение. Индекс работы Бонда (BWi) является стандартной мерой твердости материала и его сопротивления измельчению.

Твердый материал, такой как таконит, потребует значительно больше энергии и времени пребывания для достижения того же снижения размера, что и более мягкий материал, такой как известняк.

Конфигурация контура

Как уже упоминалось, замкнутая схема гораздо эффективнее и способна производить более тонкий продукт, чем открытая схема. Постоянно удаляя частицы нужного размера, замкнутая схема позволяет мельнице сосредоточить свою энергию исключительно на материале, который еще нуждается в измельчении.

Понимание критических компромиссов

Оптимизация схемы измельчения всегда является упражнением в балансировании конкурирующих приоритетов. Понимание этих компромиссов необходимо для принятия обоснованных операционных решений.

Энергия против тонкости

Это самый фундаментальный компромисс. Измельчение — это энергоемкий процесс, и затраты энергии экспоненциально возрастают по мере уменьшения целевого размера частиц. Удвоение тонкости продукта часто может более чем удвоить энергопотребление.

Производительность против времени пребывания

Для достижения более тонкого помола материал должен проводить больше времени внутри мельницы (более длительное время пребывания). Это напрямую снижает общую скорость обработки, или производительность системы. Вы должны решить, стоит ли более тонкий продукт более низкой скорости производства.

Правильный выбор для вашей цели

Ваша оптимальная настройка полностью зависит от вашей основной цели. Не существует единого "лучшего" способа эксплуатации шаровой мельницы; существует только лучший способ для вашей конкретной цели.

- Если ваша основная цель — максимизация производительности для крупного продукта: Работайте в открытой схеме или с грубой настройкой классификатора, используйте более крупные мелющие тела и поддерживайте высокую скорость подачи.

- Если ваша основная цель — получение очень тонкого, специализированного продукта: Вы должны использовать замкнутую схему с эффективным классификатором, меньшими мелющими телами и быть готовыми к более высоким затратам энергии и более низким темпам производства.

- Если ваша основная цель — оптимизация энергоэффективности: Сосредоточьтесь на работе в замкнутой схеме, поддерживайте правильный уровень загрузки мелющих тел и точно контролируйте скорость мельницы и плотность пульпы, чтобы избежать потерь энергии.

В конечном итоге, ограничения шаровой мельницы определяются не столько физикой, сколько экономикой и технологическими требованиями.

Сводная таблица:

| Фактор | Типичный диапазон / Ключевая информация | Влияние на снижение размера |

|---|---|---|

| Общее эмпирическое правило | Коэффициент измельчения 20:1 | Базовый показатель для большинства промышленных применений |

| Оптимизированный предел (замкнутый контур) | До 100:1 и более | Достигает тончайшего помола, но с более высокими затратами энергии |

| Критическая рабочая скорость | 70-80% от критической скорости | Максимизирует эффективность удара мелющих тел |

| Твердость материала (индекс работы Бонда) | Варьируется в зависимости от материала (например, таконит против известняка) | Более твердые материалы требуют больше энергии и времени |

| Конфигурация контура | Открытый против замкнутого контура | Замкнутый контур необходим для высоких коэффициентов измельчения |

| Основной компромисс | Энергопотребление против тонкости частиц | Более тонкое измельчение экспоненциально увеличивает энергопотребление |

Оптимизируйте процесс измельчения с KINTEK

Вы хотите максимизировать производительность, получить сверхтонкий продукт или повысить энергоэффективность в вашей лаборатории или на производственной линии? Правильная конфигурация шаровой мельницы является ключом к достижению ваших целей.

KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах, предлагая решения, адаптированные к вашим конкретным потребностям в измельчении. Наши эксперты помогут вам выбрать идеальную мельницу, мелющие тела и конфигурацию контура для баланса тонкости, производительности и экономической эффективности.

Свяжитесь с нами сегодня, чтобы обсудить ваше применение, и позвольте KINTEK предоставить надежное оборудование и экспертную поддержку, необходимые для превосходных результатов измельчения.

Свяжитесь с нашими экспертами по измельчению прямо сейчас!

Визуальное руководство

Связанные товары

- Лабораторная однобарабанная горизонтальная мельница

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

- Лабораторная планетарная шаровая мельница вращающаяся шаровая мельница

- Лабораторная горизонтальная планетарная шаровая мельница

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

Люди также спрашивают

- Почему для синтеза Na3PS4 требуется шаровая мельница с футеровкой из Y-ZrO2? Обеспечение чистоты сульфидных электролитов

- Каково преимущество использования мельничных банок и шаров из карбида вольфрама (WC)? Достижение высокой энергоэффективности измельчения

- Почему при приготовлении композитных керамических порошков карбида кремния (SiC)/циркониевой керамики (ZTA) необходимо использовать шаровые мельницы и помольные тела из диоксида циркония?

- На каком принципе основана шаровая мельница? Удар и истирание для эффективного измельчения

- Каковы преимущества полиуретановых банок для шаровых мельниц при работе с нитридом кремния? Обеспечение чистоты и предотвращение металлического загрязнения