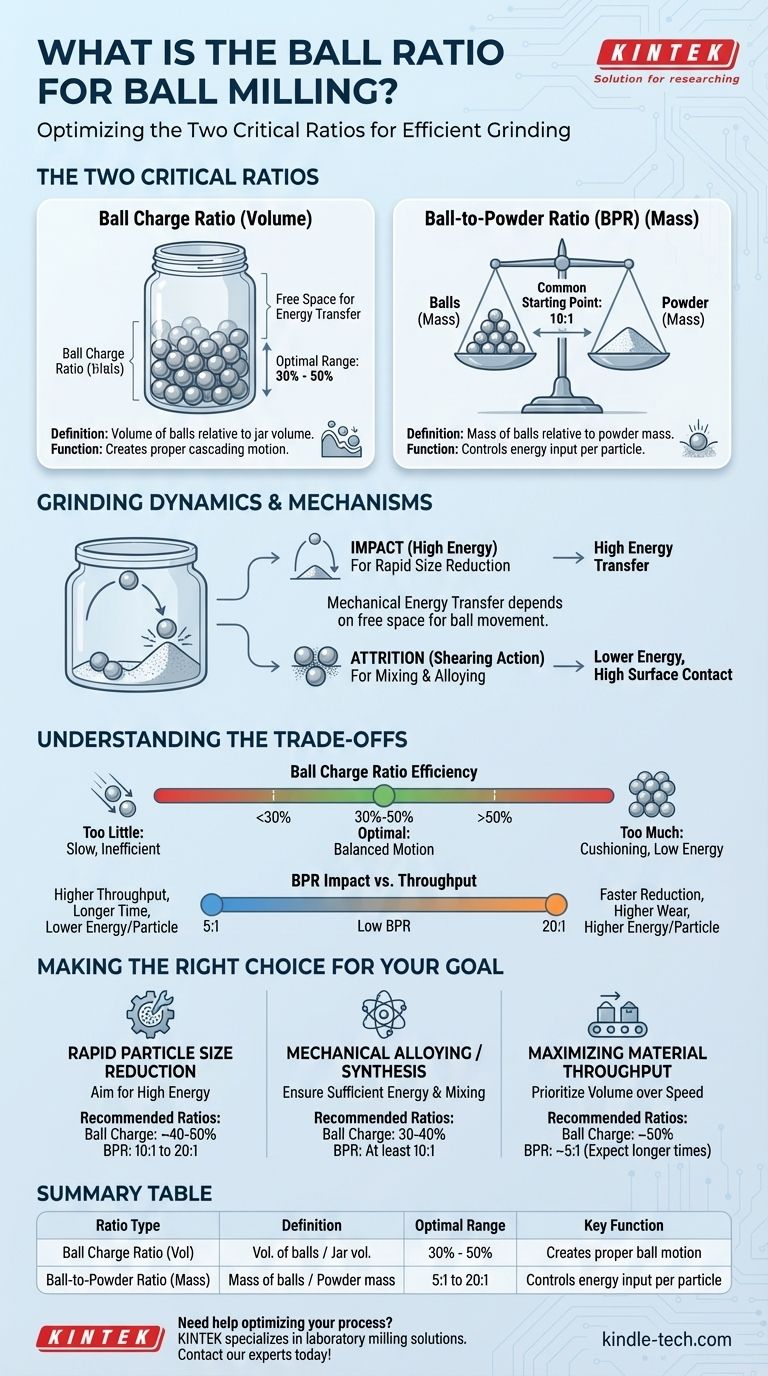

Оптимальное соотношение шаров в шаровой мельнице — это не одно число, а набор из двух критических параметров, которые контролируют весь процесс. Первый — это соотношение загрузки шаров, при котором мелющие шары должны заполнять от 30% до 50% внутреннего объема мелющего барабана. Второй — это соотношение шаров к порошку (ШКП), массовое соотношение, которое обычно варьируется от 5:1 до 20:1, определяющее энергию, приложенную к вашему материалу.

Основной принцип заключается в том, что эти соотношения являются основными рычагами для контроля механической энергии, передаваемой во время помола. Правильный баланс гарантирует, что шары имеют достаточно места для движения и удара по материалу с достаточной силой, избегая неэффективного измельчения или застоя процесса.

Два критических соотношения в шаровом помоле

Чтобы оптимизировать ваш процесс, вы должны понимать и контролировать два различных соотношения. Каждое из них управляет своим аспектом динамики измельчения внутри барабана.

Соотношение загрузки шаров (объем)

Это соотношение относится к объему мелющих тел (шаров) относительно общего внутреннего объема мелющего барабана.

Промышленный стандарт, подтвержденный практическим опытом, — это загрузка шаров в пределах 30% и 50% от объема барабана. Этот диапазон не случаен; он необходим для создания правильного «каскадного» или «катарактного» движения шаров.

Соотношение шаров к порошку (ШКП) (масса)

Это соотношение сравнивает общую массу мелющих шаров с массой измельчаемого порошка или материала.

Обычная отправная точка для ШКП — 10:1 (10 граммов шаров на каждый 1 грамм порошка). Это соотношение напрямую влияет на эффективность измельчения и количество энергии, передаваемой каждой частице во время столкновений.

Как соотношения определяют динамику измельчения

Эффективность шарового помола сводится к физике — а именно, к передаче кинетической энергии. Выбранные вами соотношения напрямую контролируют, как эта энергия генерируется и применяется.

Роль механической энергии

Шаровой помол — это механический процесс, при котором все изменения в материале, будь то структурные или химические, вызываются механической энергией. Мелющие шары являются средой для передачи этой энергии от вращающегося барабана к порошку.

Удар против истирания

Движение шаров определяет механизм измельчения. Удар происходит, когда шары падают с самой высокой точки барабана и ударяют по порошку с высокой энергией. Истирание — это сдвигающее и трущее действие, которое происходит, когда шары скользят друг мимо друга. Правильные соотношения максимизируют желаемый механизм для вашего применения.

Важность свободного пространства

Пустое пространство в барабане так же важно, как и пространство, заполненное шарами и порошком. Это свободное пространство позволяет шарам подниматься стенкой барабана, а затем падать, преобразуя потенциальную энергию в кинетическую энергию, необходимую для эффективного измельчения.

Понимание компромиссов

Выбор соотношения за пределами оптимальных диапазонов может значительно снизить эффективность или даже полностью остановить процесс измельчения. Понимание этих компромиссов является ключом к устранению неполадок и оптимизации.

Проблема слишком малой загрузки шаров (<30%)

Низкая загрузка шаров приводит к слишком малому количеству столкновений шаров с частицами. Измельчение будет чрезвычайно медленным и неэффективным, потому что большая часть энергии тратится на простое скольжение шаров по дну барабана.

Проблема слишком большой загрузки шаров (>50%)

Переполнение барабана, часто называемое «амортизацией», сильно ограничивает движение шаров. Шарам не хватает необходимого пространства для падения и генерации высокоэнергетического удара. Вместо этого они просто перекатываются друг через друга, что приводит к низкоэнергетическому истиранию, неэффективному для значительного уменьшения размера частиц.

Влияние соотношения шаров к порошку (ШКП)

Высокое ШКП (например, 20:1) обеспечивает больше энергии на частицу, что приводит к более быстрому уменьшению размера. Однако это увеличивает скорость износа и потенциальное загрязнение от барабана и шаров, одновременно уменьшая количество материала, которое вы можете обработать за один раз.

Низкое ШКП (например, 5:1) позволяет увеличить производительность материала за партию. Компромисс заключается в значительно более длительном времени помола, поскольку энергия, подаваемая на частицу, намного ниже.

Правильный выбор для вашей цели

Ваше идеальное соотношение полностью зависит от желаемого результата. Начните с базового значения и корректируйте его в зависимости от вашего конкретного применения и результатов.

- Если ваша основная цель — быстрое уменьшение размера частиц: Стремитесь к более высокой загрузке шаров (около 40-50%) и высокому ШКП (от 10:1 до 20:1), чтобы максимизировать энергию удара.

- Если ваша основная цель — механическое легирование или твердофазный синтез: Используйте высокое ШКП (не менее 10:1), чтобы обеспечить достаточную энергию для реакций, с загрузкой шаров 30-40% для содействия эффективному смешиванию и взаимодействию частиц.

- Если ваша основная цель — максимизация производительности материала: Используйте более низкое ШКП (около 5:1) и заполните барабан на 50% шарами, но будьте готовы к значительно более длительному времени обработки.

В конечном итоге, освоение процесса шарового помола начинается с того, что эти соотношения рассматриваются не как фиксированные правила, а как точные рычаги для контроля конечного результата.

Сводная таблица:

| Тип соотношения | Определение | Оптимальный диапазон | Ключевая функция |

|---|---|---|---|

| Соотношение загрузки шаров | Объем шаров относительно объема барабана | 30% - 50% | Создает правильное движение шаров для передачи энергии |

| Соотношение шаров к порошку (ШКП) | Масса шаров относительно массы порошка | 5:1 до 20:1 | Контролирует подачу энергии на частицу |

Нужна помощь в оптимизации процесса шарового помола? В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах для всех ваших потребностей в измельчении и помоле. Наши эксперты помогут вам выбрать правильные соотношения и оборудование для достижения ваших конкретных целей — будь то быстрое уменьшение размера частиц, механическое легирование или максимизация производительности. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность и результаты вашей лаборатории!

Визуальное руководство

Связанные товары

- Лабораторная шаровая мельница из нержавеющей стали для сухих порошков и жидкостей с керамической полиуретановой футеровкой

- Лабораторная шаровая мельница с металлическим сплавом и шарами

- Лабораторная однобарабанная горизонтальная мельница

- Лабораторная горизонтальная мельница для банок с четырьмя телами

- Лабораторная горизонтальная планетарная шаровая мельница

Люди также спрашивают

- Какую роль играет планетарная шаровая мельница в производстве удобрений из яичной скорлупы? Раскройте превосходную химическую реакционную способность

- Каково назначение шарового измельчения? Универсальный инструмент для синтеза и модификации материалов

- Какова функция шаровой мельницы при подготовке электролита NZSSP? Оптимизация синтеза твердотельных электролитов NASICON

- Какова ключевая роль планетарной шаровой мельницы для мишеней IZO? Достижение однородности материала на атомарном уровне при подготовке

- Как высокоэнергетическая планетарная шаровая мельница способствует синтезу сульфидных стекловидных электролитов? Достижение аморфизации