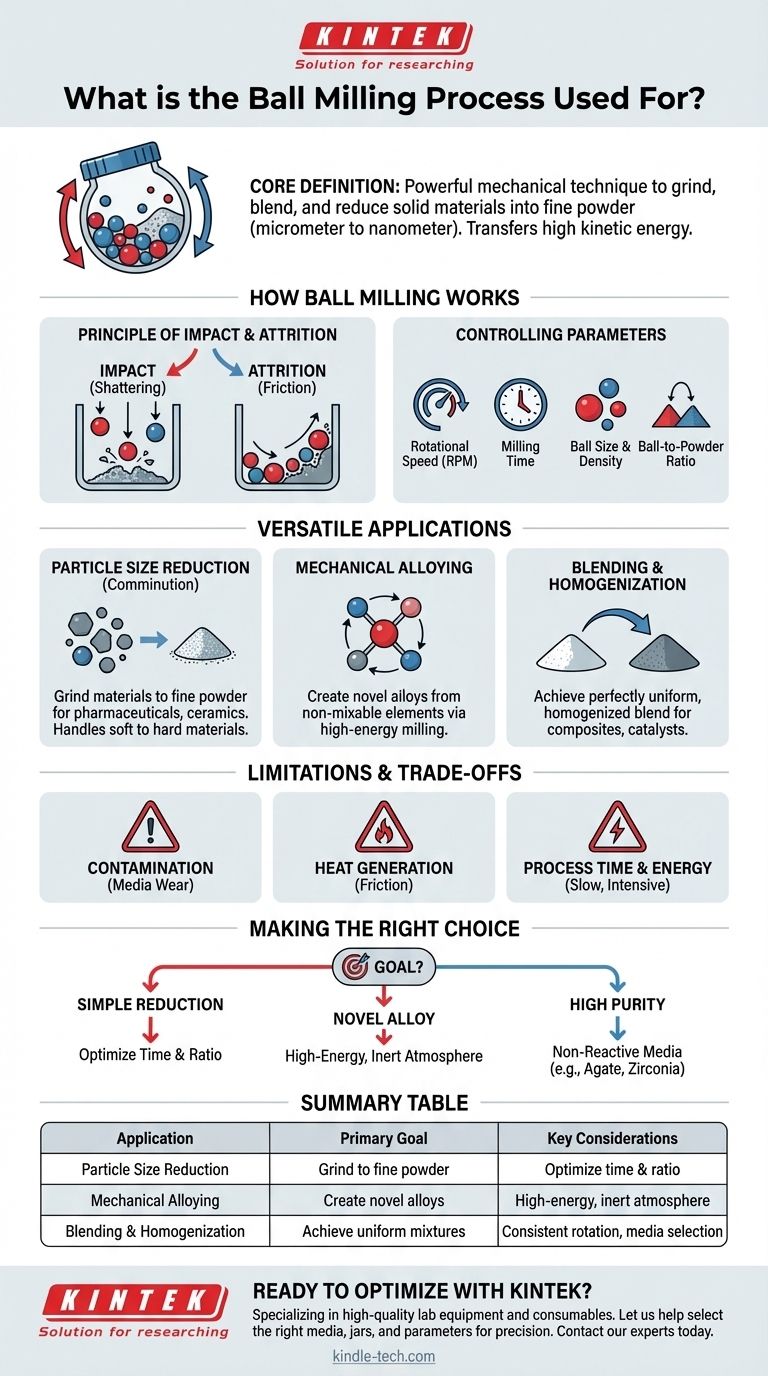

По своей сути, процесс шарового измельчения — это мощная механическая техника, используемая для измельчения, смешивания и уменьшения размера твердых материалов до мелкого порошка. Он очень универсален, способен обрабатывать широкий спектр веществ, от мягких органических соединений до чрезвычайно твердой керамики и металлов. Это достигается путем помещения материала во вращающуюся емкость вместе с тяжелыми мелющими телами («шарами»), которые многократно измельчают и растирают материал до микрометрового или даже нанометрового масштаба.

Основная цель шарового измельчения — передача высокой кинетической энергии от мелющих тел к образцу материала. Эта контролируемая передача энергии является движущей силой уменьшения размера частиц, смешивания материалов и даже создания новых сплавов посредством процесса, называемого механическим легированием.

Как шаровое измельчение трансформирует материал

Шаровое измельчение — это больше, чем простое дробление. Это динамический физический процесс, управляемый контролируемыми силами, которые систематически разрушают структуру материала.

Основные компоненты

Система состоит из трех ключевых частей: помольной емкости (контейнера), мелющих тел (шаров из твердого материала, такого как сталь, диоксид циркония или агат) и самого образца материала. Емкость вращается с высокой скоростью, заставляя шары и материал внутри перекатываться и сталкиваться.

Принцип удара и истирания

В работе задействованы две основные силы. Высокоэнергетический удар происходит, когда мелющие шары падают с верхней части вращающейся емкости, разрушая частицы материала. Истирание (трение) происходит, когда шары и частицы трутся друг о друга и о стенку емкости, срезая и измельчая их на еще более мелкие части.

Контроль конечного размера частиц

Конечные свойства измельченного порошка не оставляются на волю случая. Они точно контролируются путем регулировки ключевых параметров, таких как скорость вращения (об/мин), время измельчения, размер и плотность шаров, а также соотношение массы шаров к порошку.

Универсальные применения шарового измельчения

Возможность контролировать процесс измельчения делает его важнейшим инструментом во многих научных и промышленных областях. Его применение выходит далеко за рамки простого измельчения.

Уменьшение размера частиц (измельчение)

Это наиболее распространенное применение шарового измельчения. Оно необходимо в таких отраслях, как фармацевтика, производство пигментов и керамики, где определенный и однородный размер частиц имеет решающее значение для производительности продукта. Процесс может обрабатывать все, от мягких и волокнистых до хрупких и чрезвычайно твердых материалов.

Механическое легирование

Это передовое применение использует высокоэнергетическое шаровое измельчение для создания новых сплавов из элементов, которые обычно не смешиваются. Многократное разрушение и холодная сварка частиц заставляют различные атомы образовывать твердый раствор, формируя материалы с уникальными свойствами, которые невозможно получить традиционным плавлением.

Смешивание и гомогенизация

Шаровое измельчение является чрезвычайно эффективным методом смешивания различных порошкообразных материалов для получения идеально однородной, или гомогенизированной, смеси. Это жизненно важно для производства композитных материалов, катализаторов и других многокомпонентных продуктов.

Понимание компромиссов и ограничений

Хотя шаровое измельчение является мощным методом, оно не лишено проблем. Понимание этих ограничений является ключом к достижению успешных результатов и сохранению целостности вашего образца.

Потенциал загрязнения

Постоянное ударное воздействие и истирание могут привести к износу мелющих тел и емкости. Этот износ может привести к попаданию следовых количеств нежелательного материала, или загрязнения, в ваш порошковый образец. Выбор мелющих тел из материала, более твердого, чем ваш образец, является критически важным первым шагом для минимизации этого.

Выделение тепла

Процесс измельчения генерирует значительное тепло из-за трения. Для термочувствительных материалов это может привести к нежелательным химическим реакциям, фазовым изменениям или деградации. Системы охлаждения или контролируемое «мокрое измельчение» (с использованием жидкой среды) могут помочь смягчить эту проблему.

Время процесса и энергия

Шаровое измельчение может быть медленным и энергоемким процессом. Достижение очень мелких размеров частиц, особенно в наномасштабе, иногда может потребовать непрерывной работы в течение многих часов или даже дней.

Правильный выбор для вашей цели

Чтобы эффективно использовать шаровое измельчение, вы должны согласовать параметры процесса с желаемым результатом.

- Если ваша основная цель — простое уменьшение размера частиц: Сосредоточьтесь на оптимизации времени измельчения и соотношения шаров к порошку для эффективного измельчения.

- Если ваша основная цель — создание нового сплава: Вам потребуется высокоэнергетическая установка для измельчения, и вы должны рассмотреть возможность измельчения в определенной атмосфере (например, аргоне) для предотвращения окисления.

- Если ваша основная цель — поддержание высокой чистоты: Наиболее важным решением является выбор нереактивных, износостойких мелющих тел и емкостей, таких как агатовые или циркониевые.

В конечном итоге, освоение переменных процесса шарового измельчения обеспечивает точный контроль над фундаментальными свойствами ваших материалов.

Сводная таблица:

| Применение | Основная цель | Ключевые соображения |

|---|---|---|

| Уменьшение размера частиц | Измельчение материалов до мелкого порошка | Оптимизация времени измельчения и соотношения шаров к порошку |

| Механическое легирование | Создание новых сплавов из элементов | Использование высокоэнергетического измельчения и инертной атмосферы |

| Смешивание и гомогенизация | Получение однородных порошковых смесей | Обеспечение постоянного вращения и выбора мелющих тел |

| Ограничения | Проблемы, которыми нужно управлять | Риск загрязнения, выделение тепла, время процесса |

Готовы оптимизировать обработку материалов с помощью прецизионного шарового измельчения?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным потребностям. Независимо от того, работаете ли вы в фармацевтике, керамике или исследованиях передовых материалов, наш опыт гарантирует, что вы достигнете идеального размера частиц, состава сплава или однородности смеси.

Позвольте нам помочь вам выбрать правильные мелющие тела, емкости и параметры измельчения, чтобы минимизировать загрязнение, контролировать нагрев и максимизировать эффективность. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может расширить возможности вашей лаборатории и продвинуть ваши проекты вперед.

Визуальное руководство

Связанные товары

- Лабораторная шаровая мельница из нержавеющей стали для сухих порошков и жидкостей с керамической полиуретановой футеровкой

- Лабораторная шаровая мельница с металлическим сплавом и шарами

- Лабораторная однобарабанная горизонтальная мельница

- Лабораторная горизонтальная мельница для банок с четырьмя телами

- Гибридная высокоэнергетическая вибрационная шаровая мельница для лабораторного использования

Люди также спрашивают

- Какова ключевая роль планетарной шаровой мельницы для мишеней IZO? Достижение однородности материала на атомарном уровне при подготовке

- Какова функция шаровой мельницы при подготовке электролита NZSSP? Оптимизация синтеза твердотельных электролитов NASICON

- Каков размер продукта шаровой мельницы? Достигните микронной точности для ваших материалов

- Каковы недостатки шаровой мельницы? Высокое энергопотребление, шум и риск загрязнения

- В чем разница между шаровой мельницей и полусамоизмельчающей мельницей (SAG)? Руководство по первичному и вторичному измельчению