Шаровая мельница — это тип измельчителя, используемого для уменьшения размера твердых материалов до мелкого порошка. Она работает по простому и надежному принципу: полый цилиндр вращается вокруг своей оси, заставляя мелющие тела (такие как стальные или керамические шары) внутри перекатываться и дробить материал посредством повторяющихся ударов и трения.

Основной принцип шаровой мельницы — преобразование энергии вращения в кинетическую энергию. Когда цилиндр мельницы вращается, он поднимает мелющие тела, которые затем падают и сталкиваются с материалом, разрушая его за счет комбинации удара и истирания.

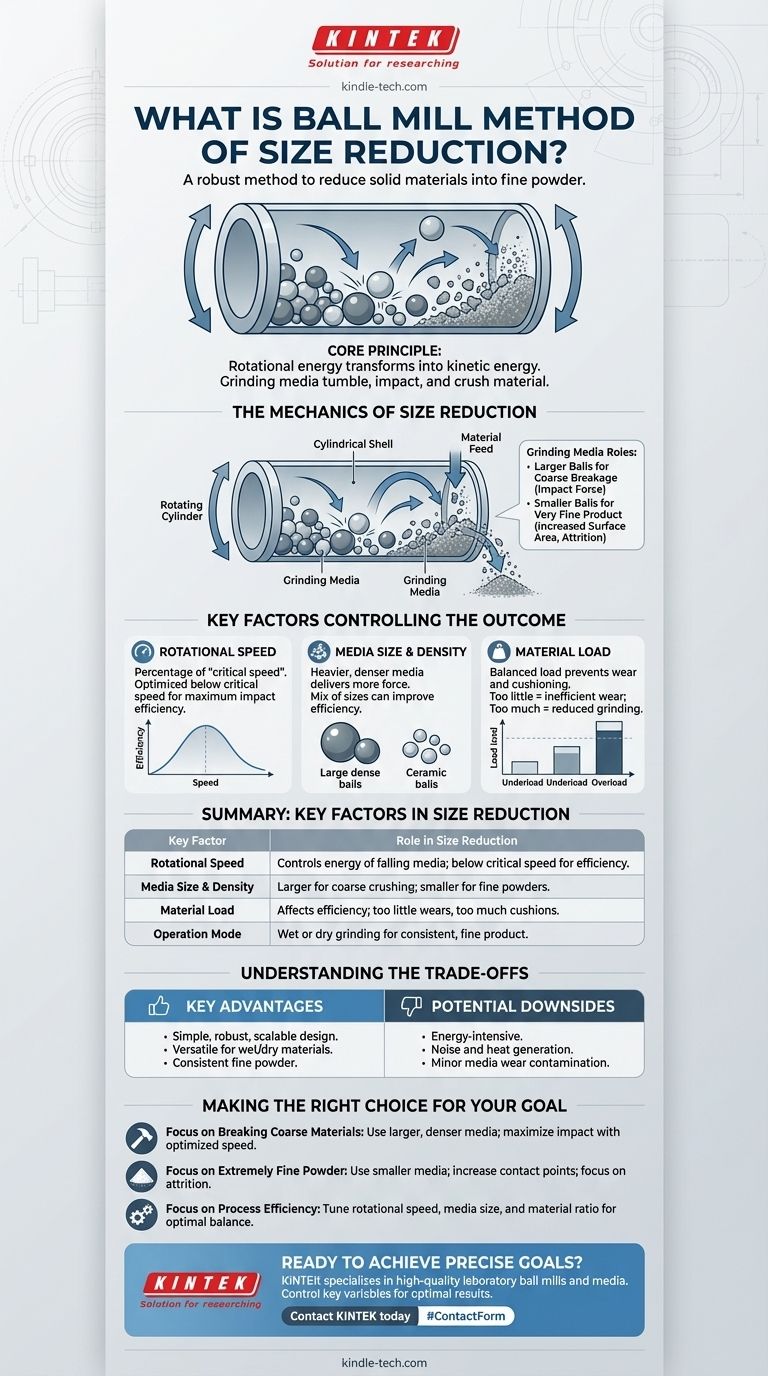

Механика уменьшения размера

Эффективность шаровой мельницы обусловлена ее тщательно контролируемой, но хаотичной внутренней средой. Понимание того, как эти силы работают вместе, является ключом к контролю над конечным продуктом.

Цилиндрический корпус

Основной корпус мельницы представляет собой вращающийся цилиндр, обычно установленный горизонтально. Этот корпус заполняется измельчаемым материалом и мелющими телами.

Роль мелющих тел

«Шары» являются сердцем процесса. Они обычно изготавливаются из материалов с высокой твердостью, таких как сталь, оксид алюминия или диоксид циркония.

Размер мелющих тел имеет решающее значение. Более крупные шары используются для разрушения крупнозернистого исходного материала, обеспечивая мощные ударные нагрузки. Более мелкие шары более эффективны для получения очень мелких продуктов, поскольку они заполняют промежутки и увеличивают площадь поверхности для измельчения.

Динамика вращения

По мере вращения цилиндра мелющие тела поднимаются по одной стороне, а затем каскадом или обвалом падают обратно на материал. Именно здесь происходит уменьшение размера.

Скорость этого вращения является важнейшим параметром. Если скорость слишком мала, шары будут просто скользить по стенке корпуса, что приведет к незначительному измельчению. Если скорость слишком высока, центробежная сила прижмет шары к стенке цилиндра, не давая им упасть и полностью остановив процесс измельчения.

Ключевые факторы, контролирующие результат

Чтобы достичь желаемого размера частиц, необходимо сбалансировать несколько рабочих переменных. Конечный результат не случаен, а является прямым следствием того, как сконфигурирована и эксплуатируется мельница.

Скорость вращения

Оптимальная скорость — это определенный процент от «критической скорости» — теоретической скорости, при которой тела будут центрифугироваться. Работа чуть ниже этой точки максимизирует энергию падающих шаров, что приводит к наиболее эффективному измельчению.

Размер и плотность мелющих тел

Выбор мелющих тел напрямую влияет на конечный размер частиц. Более тяжелые, плотные тела создают большую силу при каждом ударе. Смесь шаров разного размера иногда может повысить эффективность: крупные шары справляются с начальным разрушением, а мелкие шары выполняют тонкое измельчение.

Загрузка материала

Количество материала внутри мельницы также важно. Слишком малое количество материала приводит к неэффективному использованию энергии и ненужному износу мелющих тел и футеровки мельницы. Слишком большое количество материала может смягчить удар шаров, снижая эффективность измельчения.

Понимание компромиссов

Несмотря на свою мощность, метод шаровой мельницы не лишен недостатков. Знание этих недостатков помогает в его правильном применении.

Основные преимущества

Конструкция проста, надежна и масштабируема для промышленного использования. Она также универсальна, способна измельчать как влажные, так и сухие материалы до очень мелкого, однородного порошка.

Потенциальные недостатки

Процесс шарового измельчения может быть энергоемким и часто создает значительный шум. Процесс также может выделять тепло, что нежелательно для термочувствительных материалов.

Наконец, небольшой износ мелющих тел неизбежен. Это может привести к незначительному загрязнению конечного продукта, что является критическим фактором в высокочистых применениях, таких как фармацевтика или некоторые виды керамики.

Сделайте правильный выбор для вашей цели

Конфигурация вашей шаровой мельницы должна быть напрямую связана с желаемым результатом. Используйте эти принципы в качестве руководства для вашего конкретного применения.

- Если ваша основная цель — разрушение крупных, грубых материалов: Используйте более крупные, более плотные мелющие тела и работайте на скорости, которая максимизирует ударную силу за счет обвала (катаракты).

- Если ваша основная цель — получение чрезвычайно мелкого, однородного порошка: Используйте более мелкие мелющие тела для увеличения количества точек контакта и сосредоточьтесь на силе истирания, создаваемой каскадным движением.

- Если ваша основная цель — эффективность процесса: Тщательно настройте скорость вращения, размер мелющих тел и соотношение материала и мелющих тел, чтобы найти оптимальный баланс, который максимизирует уменьшение размера при минимизации энергопотребления.

Понимая эти фундаментальные принципы, вы сможете эффективно контролировать процесс шарового измельчения для достижения ваших целей по уменьшению размера частиц с точностью и надежностью.

Сводная таблица:

| Ключевой фактор | Роль в уменьшении размера |

|---|---|

| Скорость вращения | Контролирует энергию падающих мелющих тел; должна быть ниже критической скорости для эффективного измельчения. |

| Размер и плотность мелющих тел | Более крупные, плотные тела для грубого дробления; более мелкие тела для тонких порошков за счет увеличения контактной поверхности. |

| Загрузка материала | Влияет на эффективность измельчения; слишком малое количество вызывает износ, слишком большое — смягчает удар. |

| Режим работы | Может использоваться как для мокрого, так и для сухого измельчения для получения однородного, тонкого продукта. |

Готовы достичь точных целей по уменьшению размера частиц?

KINTEK специализируется на высококачественных лабораторных шаровых мельницах и мелющих телах, разработанных для надежности и точности. Независимо от того, обрабатываете ли вы фармацевтические препараты, керамику или другие материалы, наше оборудование помогает вам контролировать ключевые переменные, такие как скорость вращения и выбор мелющих тел, для достижения оптимальных результатов.

Позвольте нашим экспертам помочь вам выбрать идеальное решение для нужд вашей лаборатории. Свяжитесь с KINTEL сегодня, чтобы обсудить ваше применение!

Визуальное руководство

Связанные товары

- Лабораторная шаровая мельница из нержавеющей стали для сухих порошков и жидкостей с керамической полиуретановой футеровкой

- Лабораторная шаровая мельница с металлическим сплавом и шарами

- Лабораторная однобарабанная горизонтальная мельница

- Лабораторная горизонтальная мельница для банок с четырьмя телами

- Лабораторная горизонтальная планетарная шаровая мельница

Люди также спрашивают

- В чем разница между шаровой мельницей и полусамоизмельчающей мельницей (SAG)? Руководство по первичному и вторичному измельчению

- Как высокоэнергетическая планетарная шаровая мельница способствует синтезу сульфидных стекловидных электролитов? Достижение аморфизации

- Какова функция шаровой мельницы при подготовке электролита NZSSP? Оптимизация синтеза твердотельных электролитов NASICON

- Зачем использовать шаровую мельницу для катодных материалов NMC? Достижение точного размера частиц для композитных катодов

- Каковы недостатки шаровой мельницы? Высокое энергопотребление, шум и риск загрязнения