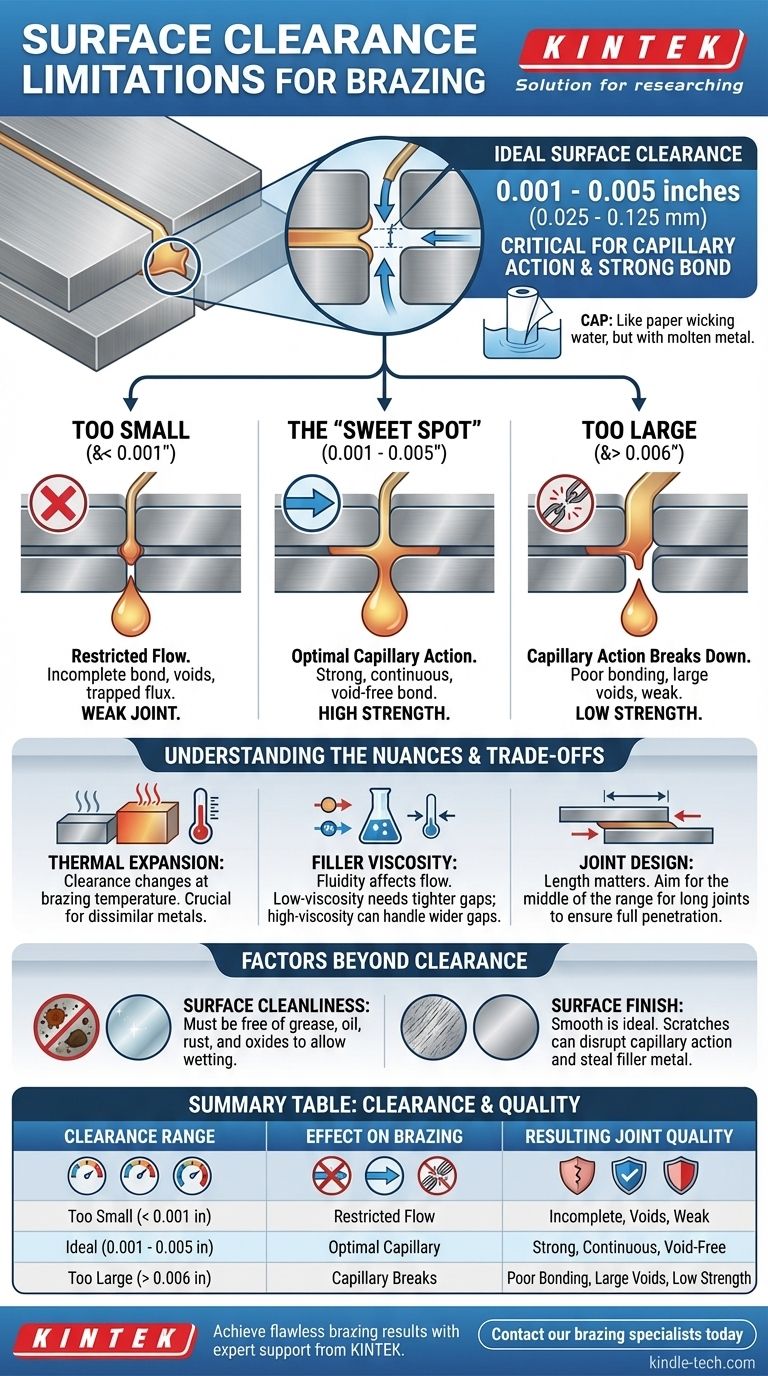

Для успешного паяного соединения идеальный зазор поверхности обычно составляет от 0,001 до 0,005 дюйма (от 0,025 мм до 0,125 мм). Этот точный зазор не случаен; это самый важный фактор, обеспечивающий капиллярное действие — физическую силу, которая затягивает расплавленный присадочный металл в соединение для создания прочной, непрерывной связи.

Сложность пайки твердым припоем заключается не просто в соблюдении спецификации зазора, а в понимании того, что этот зазор является средой, которая обеспечивает работу процесса. Ваша цель — создать идеальный канал для равномерного протягивания присадочного металла по всему соединению за счет капиллярного эффекта.

Принцип капиллярного действия: почему зазор имеет значение

Весь процесс пайки твердым припоем основан на физическом явлении капиллярного действия. Это свойство жидкости втягиваться в очень узкое пространство, даже преодолевая силу тяжести. Зазор, который вы проектируете, напрямую контролирует эффективность этой силы.

«Идеальное место» для течения присадочного металла

Оптимальный диапазон от 0,001" до 0,005" создает идеальные условия для капиллярного действия. Представьте себе, как бумажное полотенце впитывает воду; узкие пространства между волокнами затягивают воду.

При пайке твердым припоем эта сила достаточна, чтобы затянуть расплавленный присадочный металл глубоко в соединение, обеспечивая полное покрытие и прочную связь без пустот.

Проблема слишком малого зазора

Если зазор слишком мал (обычно менее 0,001 дюйма), расплавленный присадочный металл не сможет свободно течь.

Присадочный металл может затвердеть до того, как полностью проникнет в соединение, задерживая флюс или создавая пустоты. Это приводит к неполному, ненадежному соединению, которое значительно слабее, чем предполагалось.

Проблема слишком большого зазора

Когда зазор слишком велик (часто более 0,006 дюйма), сила капиллярного действия нарушается.

Вместо того чтобы втягиваться, присадочный металл не сможет эффективно перекрыть зазор. Это приводит к большим пустотам, непостоянному соединению и соединению, прочность которого зависит только от самого присадочного металла, а не от мощной связи с основными материалами.

Понимание компромиссов и нюансов

Хотя общий диапазон является надежным руководством, на идеальный зазор для вашего конкретного применения могут влиять несколько факторов. Настоящий эксперт учитывает эти переменные.

Тепловое расширение разнородных металлов

Это самая распространенная ошибка. Зазор, который вы измеряете при комнатной температуре, не является зазором при температуре пайки.

Если вы соединяете два разных материала, например сталь и медь, их разная скорость теплового расширения изменит зазор. Вы должны рассчитать зазор в соединении при температуре пайки, чтобы убедиться, что он попадает в оптимальный диапазон.

Вязкость присадочного металла

Различные припои имеют разные характеристики текучести. Очень текучий припой с низкой вязкостью может лучше работать в более узком диапазоне зазоров, в то время как более вязкий сплав может потребовать немного большего зазора.

Конструкция и длина соединения

Тип соединения также играет роль. Для длинного стыкового соединения вам, возможно, следует ориентироваться на середину диапазона зазоров, чтобы присадочный металл имел свободный путь для прохождения всего расстояния без преждевременного затвердевания.

Факторы, помимо зазора, обеспечивающие успех

Идеальный зазор необходим, но недостаточен. Состояние поверхностей соединения в равной степени важно для обеспечения капиллярного действия.

Критическая чистота поверхности

Как отмечается в справочных материалах, компоненты должны быть полностью чистыми и свободными от смазки, масла, ржавчины и оксидов. Любое загрязнение действует как барьер, фактически блокируя смачивание основного материала присадочным металлом и останавливая капиллярный поток.

Важность обработки поверхности

Идеальной является гладкая, однородная поверхность. Царапины, глубокие царапины или шероховатые участки после дробеструйной обработки могут нарушить капиллярное действие. Присадочный металл может быть оттянут от соединения в эти дефекты, лишая линию соединения необходимого материала.

Принятие правильного решения для вашей цели

Выбор целевого зазора требует баланса между идеальной прочностью и производственной реальностью. Используйте свою основную цель в качестве ориентира.

- Если ваша основная цель — максимальная прочность соединения: Ориентируйтесь на более узкий конец диапазона, около 0,001"–0,002", так как это обеспечивает самую прочную металлургическую связь.

- Если ваша основная цель — учет производственных допусков: Немного больший зазор, от 0,002" до 0,005", может быть более практичным и экономически эффективным для крупносерийного производства.

- Если ваша основная цель — пайка разнородных металлов: Ваш первый шаг должен заключаться в расчете зазора в соединении при температуре пайки, чтобы учесть тепловое расширение, прежде чем выбирать цель.

Освоение зазора в соединении — ключ к созданию стабильных, надежных и высокопрочных паяных сборок.

Сводная таблица:

| Диапазон зазора | Влияние на пайку | Качество полученного соединения |

|---|---|---|

| Слишком малый (< 0,001 дюйма) | Поток присадочного металла ограничен | Неполное соединение, пустоты, слабое соединение |

| Идеальный (0,001 – 0,005 дюйма) | Оптимальное капиллярное действие | Прочное, непрерывное соединение без пустот |

| Слишком большой (> 0,006 дюйма) | Капиллярное действие нарушается | Плохое соединение, большие пустоты, низкая прочность |

Добивайтесь безупречных результатов пайки с экспертной поддержкой KINTEK.

Идеальный зазор в соединении критически важен для создания прочных, надежных связей в ваших лабораторных или производственных сборках. Независимо от того, работаете ли вы со стандартными или разнородными металлами, опыт KINTEK в области лабораторного оборудования и расходных материалов может помочь вам оптимизировать процесс пайки для достижения максимальной прочности и согласованности.

Свяжитесь с нашими специалистами по пайке сегодня, чтобы обсудить ваше конкретное применение и узнать, как наши решения могут улучшить ваши результаты.

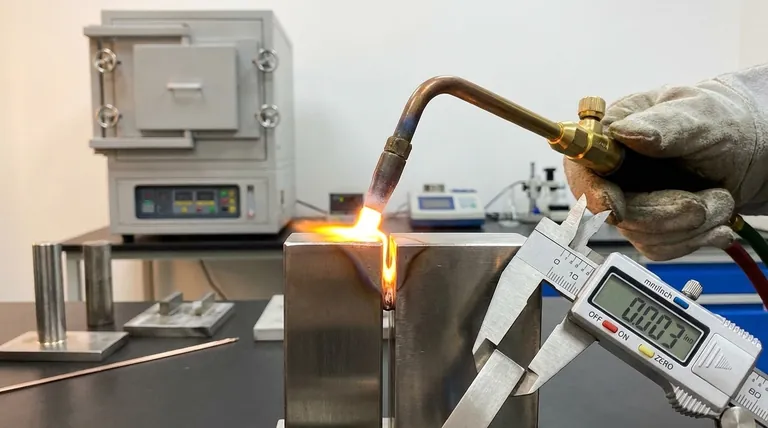

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Как создать инертную атмосферу для химической реакции? Точный контроль атмосферы для вашей лаборатории

- Что такое термообработка в инертной атмосфере? Защитите ваши металлы от окисления и обезуглероживания

- Почему в печи используется азот? Экономически эффективный барьер для высокотемпературных процессов

- Что такое пример инертной атмосферы? Откройте для себя лучший газ для вашего процесса

- Что такое инертная атмосфера? Руководство по предотвращению окисления и обеспечению безопасности