По своей сути, эксплуатация шаровой мельницы — это систематический, многоэтапный процесс. Процедура включает загрузку цилиндра мельницы измельчаемым материалом, добавление измельчающей среды (например, стальных шаров), надежное закрытие камеры и работу машины на контролируемой скорости. После достижения желаемого размера частиц по истечении установленного времени машина останавливается, и готовый продукт безопасно выгружается.

Эффективное шаровое измельчение — это не просто следование механическим шагам; это понимание и контроль задействованной физики. Освоение взаимосвязи между скоростью вращения, измельчающей средой и загрузкой материала отличает непостоянные результаты от точного, повторяемого уменьшения размера частиц.

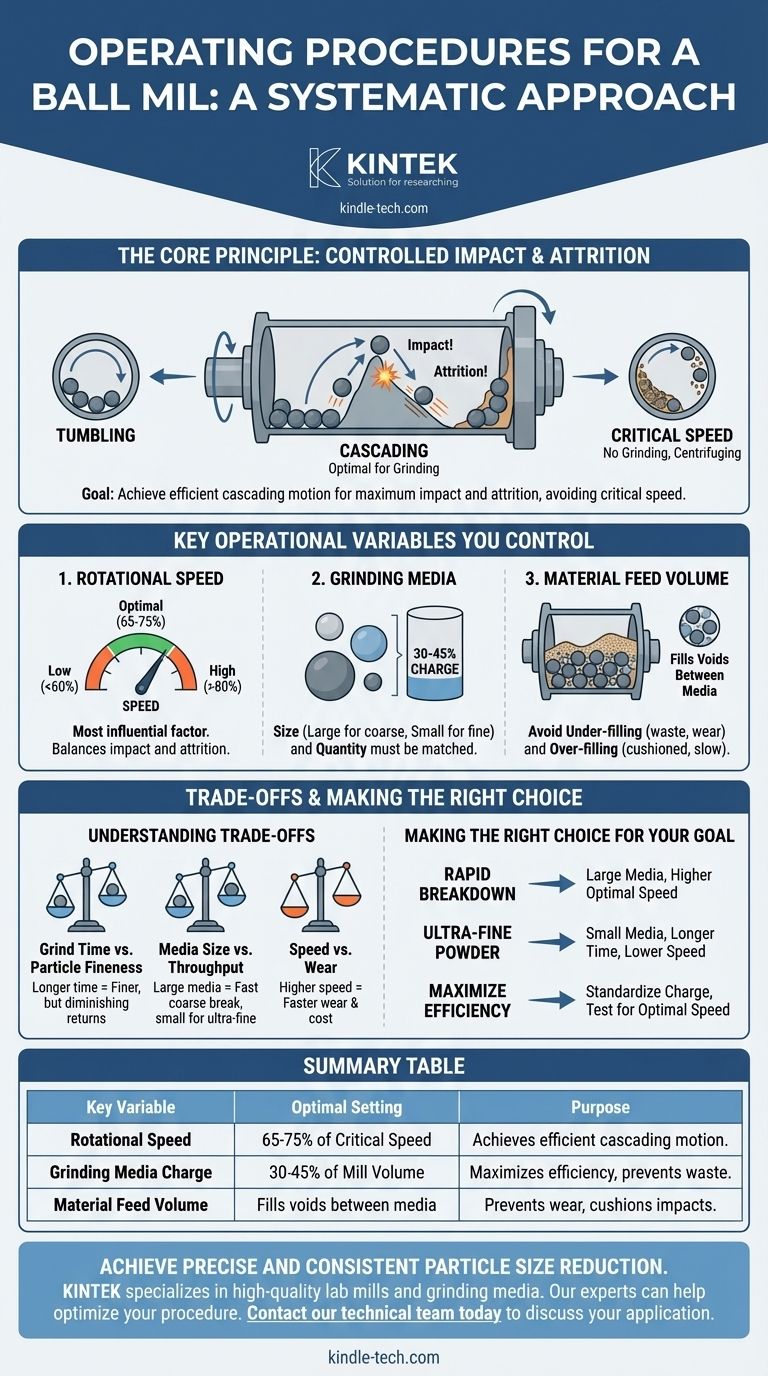

Основной принцип: контролируемое воздействие и истирание

Чтобы эффективно эксплуатировать шаровую мельницу, вы должны сначала понять механизм ее измельчения. Цель состоит не в случайном перекатывании, а в специфическом, энергоэффективном движении.

От перекатывания к каскадному движению

Когда цилиндр мельницы вращается, он поднимает измельчающую среду и материал. Ключевым моментом является достижение каскадного движения, при котором шары поднимаются по стенке цилиндра, а затем перекатываются и падают на материал внизу. Это падение создает высокоэнергетические ударные силы, которые являются основным механизмом разрушения крупных частиц.

Роль истирания

Когда шары перекатываются друг по другу, возникает вторичное измельчающее действие, называемое истиранием. Это сдвигающая и трущая сила, которая очень эффективна для уменьшения более мелких частиц до очень мелкого порошка. Сочетание удара и истирания обеспечивает эффективное измельчение в широком диапазоне размеров частиц.

Критическая скорость: самая важная концепция

Если мельница вращается слишком медленно, шары будут только перекатываться на дне, что приведет к неэффективному измельчению. Если она вращается слишком быстро, она достигнет критической скорости, при которой центробежная сила прижимает шары и материал к стенке цилиндра. В этом состоянии удар не происходит, и измельчение полностью прекращается.

Ключевые рабочие переменные, которые вы контролируете

Ваша способность производить стабильный продукт зависит от того, как вы управляете тремя критическими переменными. Каждый шаг в процедуре — это возможность правильно установить эти параметры.

1. Скорость вращения

Рабочая скорость является наиболее влиятельным фактором и обычно устанавливается в процентах от рассчитанной критической скорости.

- Низкая скорость (ниже 60% от критической): Максимизирует истирание, но минимизирует удар. Полезно для очень тонкого измельчения, где разрушение крупных частиц не является приоритетом.

- Оптимальная скорость (65–75% от критической): Этот диапазон обеспечивает лучший баланс удара и истирания для большинства применений, создавая эффективное каскадное движение.

- Высокая скорость (выше 80% от критической): Машина приближается к центрифугированию, уменьшая удар и эффективность, при этом резко увеличивая износ футеровки и среды мельницы.

2. Измельчающая среда

Сами шары — это критически важный инструмент. Их размер, материал и количество должны соответствовать задаче.

- Размер среды: Крупные шары используются для разрушения крупного, грубого подаваемого материала. Более мелкие шары более эффективны для тонкого измельчения, поскольку они создают больше точек контакта и уменьшают пустое пространство (поры) между средами.

- Загрузка среды: Это относится к объему цилиндра мельницы, заполненному шарами, обычно около 30–45%. Слишком низкая загрузка снижает эффективность измельчения, в то время как слишком высокая загрузка может препятствовать движению и смягчать удары.

3. Объем загружаемого материала

Количество материала, которое вы загружаете в мельницу, также имеет решающее значение. Материал заполняет пустоты между измельчающими шарами.

- Недозагрузка: Приводит к потере энергии, поскольку шары в основном ударяются друг о друга, вызывая чрезмерный износ среды и футеровки.

- Перегрузка: Смягчает удар измельчающей среды, резко замедляя процесс уменьшения размера частиц.

Понимание компромиссов

Каждый операционный выбор сопряжен с компромиссом. Их распознавание является ключом к устранению неполадок и оптимизации процесса.

Время измельчения против тонкости частиц

Более длительное время измельчения даст более тонкий продукт, но с уменьшающейся отдачей. В определенный момент вы потратите значительную энергию на очень небольшое изменение размера частиц. Чрезмерное измельчение иногда может привести к агломерации частиц.

Размер среды против производительности

Использование крупных сред быстро разрушит крупный подаваемый материал, но не сможет эффективно производить сверхтонкий продукт. И наоборот, использование мелких сред с самого начала на крупном материале приведет к очень медленному и неэффективному процессу. Для значительного уменьшения размера часто оптимален двухступенчатый процесс (сначала крупная, затем мелкая среда).

Скорость против износа

Работа на более высоких скоростях может сократить время измельчения, но ускорит износ футеровки мельницы и самих измельчающих шаров. Это со временем увеличивает затраты на техническое обслуживание и расходные материалы.

Сделайте правильный выбор для вашей цели

Ваша стандартная рабочая процедура должна корректироваться в зависимости от вашей основной цели.

- Если ваша основная цель — быстрое разрушение крупного материала: Используйте более крупные измельчающие среды и работайте в верхней части оптимального диапазона скоростей (около 75% от критической скорости).

- Если ваша основная цель — получение сверхтонкого порошка: Используйте более мелкие измельчающие среды и более длительное время измельчения, возможно, при немного более низкой скорости, чтобы способствовать истиранию.

- Если ваша основная цель — максимальная эффективность и стабильность: Стандартизируйте загрузку среды и объем материала и проводите тесты для определения точной оптимальной скорости для вашего конкретного материала.

Выйдя за рамки простого контрольного списка и поняв эти основные принципы, вы получите точный контроль над качеством и однородностью вашего конечного продукта.

Сводная таблица:

| Ключевая рабочая переменная | Оптимальная настройка | Назначение |

|---|---|---|

| Скорость вращения | 65–75% от критической скорости | Обеспечивает эффективное каскадное движение для удара и истирания. |

| Загрузка измельчающей среды | 30–45% от объема мельницы | Максимизирует эффективность измельчения и предотвращает потерю энергии. |

| Объем загружаемого материала | Заполняет пустоты между средами | Предотвращает чрезмерный износ и смягчает удары. |

Достигните точного и стабильного уменьшения размера частиц в вашей лаборатории.

Эффективная эксплуатация шаровой мельницы требует правильного оборудования и экспертного руководства. KINTEK специализируется на высококачественных лабораторных мельницах, измельчающих средах и расходных материалах, предоставляя надежные инструменты, необходимые для освоения процесса измельчения.

Наши эксперты могут помочь вам выбрать идеальную мельницу и оптимизировать процедуру для вашего конкретного материала и желаемого размера частиц.

Свяжитесь с нашей технической командой сегодня, чтобы обсудить ваше применение и обеспечить успех вашего измельчения.

Визуальное руководство

Связанные товары

- Лабораторная однобарабанная горизонтальная мельница

- Высокоэнергетическая планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Высокоэнергетическая планетарная шаровая мельница для лабораторий

Люди также спрашивают

- Сколько шаров нужно для шаровой мельницы? Оптимизируйте измельчение с правильным объемом загрузки.

- Что такое миксер в биологии? Важнейший инструмент для получения однородных проб

- Какие факторы влияют на эффективность операции измельчения? Оптимизируйте свой измельчительный контур для достижения максимальной производительности

- Какую техническую проблему решает легкое шаровое измельчение? Решение проблемы агломерации порошка в композитах Mo10/Cu-Al2O3

- Почему для карбида бора необходимо использовать оборудование для сверхтонкого измельчения? Достижение высокой плотности в твердой керамике

- Как используется агатовая ступка на заключительных этапах обработки порошков твердых электролитов? Обеспечение высокой чистоты.

- Какова цель использования системы с высокочистым аргоном? Обеспечение безопасности и производительности при шаровом измельчении магния

- Какова роль ступки и пестика из агата в приготовлении катода? Ключевые шаги к успеху натрий-серных батарей