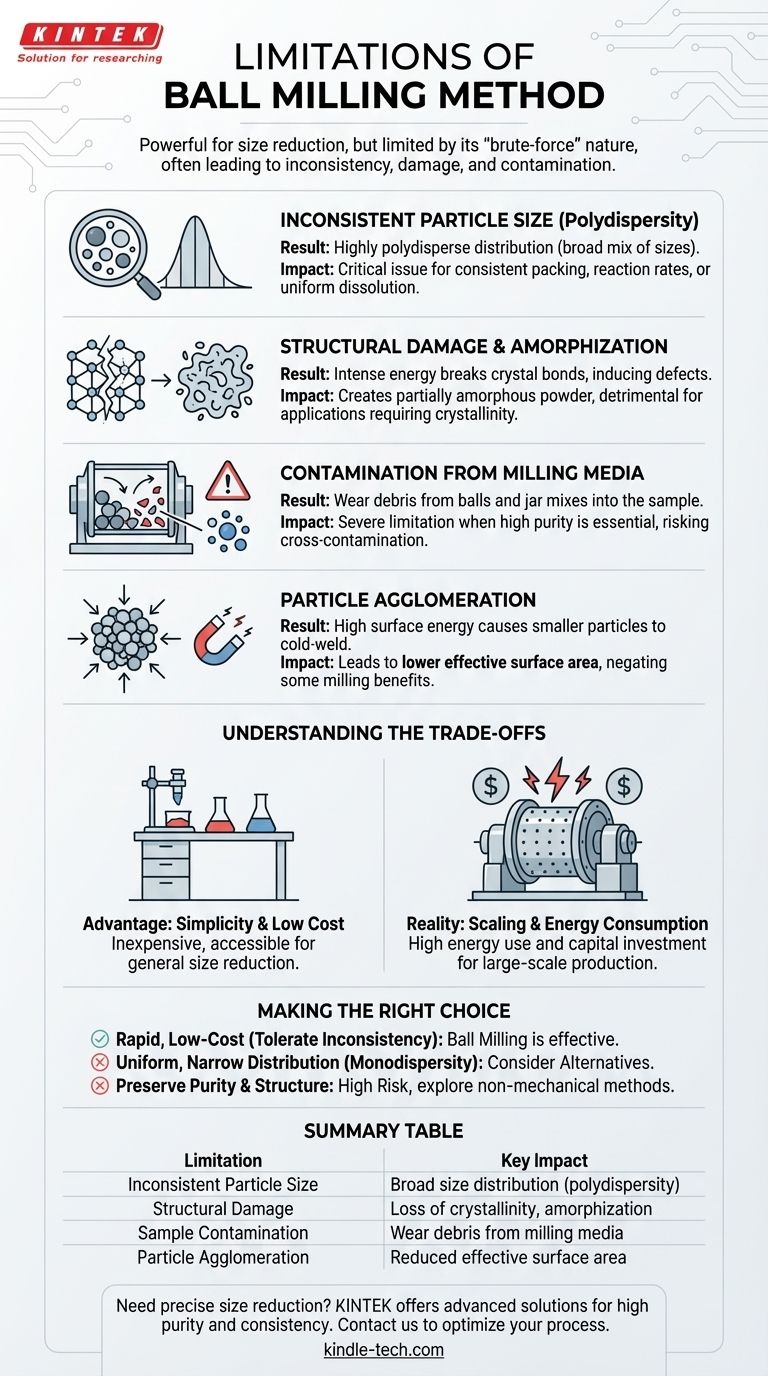

По своей сути, метод шарового измельчения является мощным инструментом для уменьшения размера частиц, но его основные ограничения проистекают из его собственной грубой механической природы. Этот процесс часто приводит к непостоянному размеру частиц, может повредить внутреннюю структуру материала, приводя к аморфному состоянию, и создает значительный риск загрязнения образца от самой мелющей среды.

Ценясь за свою простоту и низкую стоимость, шаровое измельчение жертвует точностью ради мощности. Ключевое ограничение, которое следует понимать, заключается в том, что та же механическая энергия, которая разрушает частицы, может также вызывать нежелательные структурные изменения и отсутствие однородности в конечном продукте.

Проблема: неконтролируемая механическая энергия

Шаровое измельчение работает путем передачи кинетической энергии от движущихся шаров к целевому материалу, вызывая разрушения. Все его сильные и слабые стороны проистекают из этого простого, мощного, но часто неточного механического воздействия.

Непостоянный размер частиц (полидисперсность)

Процесс измельчения в шаровой мельнице хаотичен. Частицы подвергаются широкому диапазону энергий удара, что приводит к высокополидисперсному распределению по размерам — это означает, что конечный порошок содержит широкую смесь крупных и мелких частиц.

Это отсутствие однородности может быть критической проблемой в приложениях, требующих постоянной плотности упаковки, предсказуемых скоростей реакции или равномерного растворения.

Структурные повреждения и аморфизация

Интенсивная механическая энергия не только разрушает частицы; она также может разрывать связи внутри кристаллической решетки материала. Это может вызывать дефекты кристаллов или даже полностью разрушать кристаллическую структуру.

В результате получается частично аморфный порошок. Для применений, где кристалличность имеет существенное значение (например, в фармацевтике, полупроводниках или специфических катализаторах), это структурное повреждение является серьезным недостатком.

Загрязнение от мелющей среды

Постоянное высокоэнергетическое воздействие между шарами, стенкой контейнера и материалом вызывает износ. Мелкие фрагменты мелющих шаров и емкости могут отламываться и смешиваться с вашим образцом.

Это перекрестное загрязнение является серьезным ограничением, особенно когда требуется высокая чистота. Выбор мелющей среды (например, сталь, диоксид циркония, агат) становится критическим фактором в смягчении этого, но риск никогда не равен нулю.

Агломерация частиц

Парадоксально, но те же силы, которые разрушают частицы, могут также сжимать их обратно. По мере уменьшения частиц и увеличения их поверхностной энергии они имеют тенденцию к холодной сварке или агломерации.

Это может привести к получению конечного продукта с меньшей эффективной площадью поверхности, чем ожидалось, сводя на нет некоторые из основных преимуществ измельчения.

Понимание компромиссов

Выбор метода измельчения — это компромисс между стоимостью, скоростью и качеством конечного материала. Ограничения шарового измельчения должны быть взвешены по отношению к его значительным преимуществам.

Преимущество: простота и низкая начальная стоимость

Для лабораторных или менее чувствительных применений шаровое измельчение часто недорого и легко выполняется. Оборудование относительно простое, что делает его очень доступным методом для общего уменьшения размера.

Реальность: масштабирование и энергопотребление

Хотя базовая установка дешева, высокоэнергетические или крупномасштабные промышленные шаровые мельницы представляют собой значительные капиталовложения. Они также энергоемки, что может увеличить эксплуатационные расходы при крупносерийном производстве.

Правильный выбор для вашего применения

Вы должны оценить ограничения шарового измельчения в контексте вашей конкретной цели. «Лучший» метод полностью зависит от того, какие свойства материала вам необходимо достичь.

- Если ваша основная цель — быстрое, недорогое уменьшение размера, и вы можете мириться с непостоянством размера: Шаровое измельчение — отличный и высокоэффективный выбор.

- Если ваша основная цель — равномерное, узкое распределение частиц по размерам (монодисперсность): Присущая шаровому измельчению полидисперсность является значительным препятствием, и вам следует рассмотреть альтернативные методы, такие как струйное измельчение или контролируемое осаждение.

- Если ваша основная цель — сохранение чистоты материала и кристаллической структуры: Риски загрязнения и аморфизации высоки, и вы должны тщательно выбирать мелющую среду или изучить немеханические методы уменьшения размера.

В конечном итоге, понимание присущих шаровому измельчению ограничений является первым шагом к его эффективному использованию или выбору более подходящей альтернативы для вашего проекта.

Сводная таблица:

| Ограничение | Ключевое воздействие |

|---|---|

| Непостоянный размер частиц | Широкое распределение по размерам (полидисперсность) |

| Структурные повреждения | Потеря кристалличности, аморфизация |

| Загрязнение образца | Продукты износа мелющей среды |

| Агломерация частиц | Уменьшение эффективной площади поверхности |

Нужно точное уменьшение размера частиц без недостатков?

Шаровое измельчение — мощный, но неточный инструмент. Для применений, требующих высокой чистоты, постоянного размера частиц и сохранения кристалличности, передовое лабораторное оборудование и расходные материалы KINTEK предлагают превосходные альтернативы.

Мы предлагаем решения, которые помогут вам избежать загрязнения, достичь монодисперсных распределений и защитить целостность вашего материала. Позвольте нашим экспертам помочь вам выбрать правильную технологию для вашего конкретного материала и целей применения.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект и оптимизировать ваш процесс.

Визуальное руководство

Связанные товары

- Лабораторная горизонтальная планетарная шаровая мельница

- Лабораторная планетарная шаровая мельница вращающаяся шаровая мельница

- Лабораторная планетарная шаровая мельница Шкаф Планетарная шаровая мельница

- Высокоэнергетическая планетарная шаровая мельница для лабораторной горизонтальной баковой мельницы

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

Люди также спрашивают

- Каковы параметры планетарной шаровой мельницы? Скорость вращения, время и среда для идеального помола

- Каков принцип работы планетарной шаровой мельницы? Достижение быстрого, высокоэнергетического измельчения ваших материалов

- В чем разница между шаровой мельницей и планетарной мельницей? Выберите правильный инструмент для измельчения для вашей лаборатории

- Как работает планетарная мельница? Использование высокоэнергетического удара для наноизмельчения

- Каковы эффекты шарового измельчения? Глубокое погружение в механическое легирование и трансформацию материалов