Коротко говоря, эффективность измельчения определяется сложным взаимодействием между измельчающей средой, характеристиками обрабатываемого материала, внутренней конструкцией мельницы и контролируемыми вами рабочими параметрами. Ключевые факторы включают размер и плотность шаров, скорость мельницы, твердость исходного материала и скорость потока материала через систему.

Достижение максимальной эффективности измельчения — это не максимизация одной переменной, а систематическое балансирование всего измельчительного контура. Цель состоит в том, чтобы согласовать подачу энергии с конкретными требованиями к измельчению вашего материала, минимизируя потери в виде тепла, шума и ненужного износа.

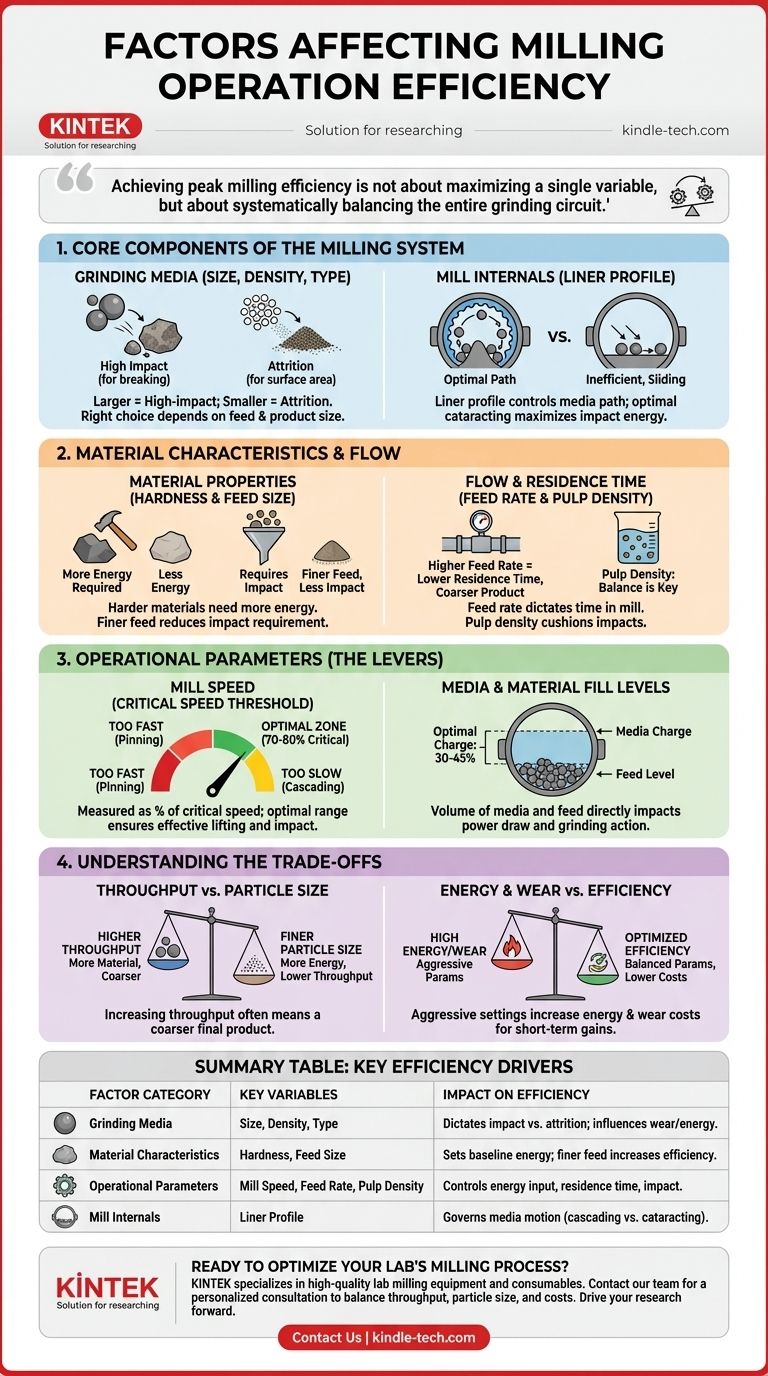

Основные компоненты системы измельчения

Физическая установка вашей мельницы является основой ее эффективности. Эти элементы часто фиксированы для данной операции, но их крайне важно понимать.

Измельчающая среда (размер, плотность и тип)

Измельчающая среда — обычно стальные или керамические шары — является сердцем операции. Их свойства напрямую определяют характер измельчающего действия.

Более крупные, плотные шары создают высокие ударные силы, идеально подходящие для разрушения крупных частиц исходного материала. Меньшие шары создают большую площадь поверхности и способствуют истиранию (трение или шлифовка), что более эффективно для получения очень мелких частиц.

Правильный выбор зависит от размера исходного материала и целевого размера продукта. Использование слишком больших шаров приводит к потере энергии и может вызвать чрезмерный износ футеровки, в то то время как слишком маленькие шары могут не иметь достаточной энергии для разрушения исходного материала.

Внутренние элементы мельницы (профиль футеровки)

Футеровка защищает корпус мельницы от износа и, что более важно, предназначена для подъема измельчающей среды. Профиль футеровки контролирует, как среда перекатывается или каскадирует.

Хорошо спроектированный профиль футеровки обеспечивает оптимальный путь движения среды — известный как катарактирование — для максимизации ударной энергии на материал. Изношенная футеровка снижает подъемное действие, заставляя среду скользить, что резко снижает эффективность измельчения.

Характеристики материала и поток

Измельчаемый материал и то, как он движется через мельницу, являются одинаково важными переменными, которые определяют общую производительность системы.

Свойства материала (твердость и размер подачи)

Присущие материалу свойства определяют базовые требования к энергии. Более твердые материалы требуют значительно больше энергии и времени для разрушения, чем более мягкие.

Размер материала, подаваемого в мельницу, также имеет решающее значение. Более мелкий исходный материал требует меньше ударной энергии для дальнейшего измельчения, что позволяет потенциально использовать меньшую среду и различные рабочие настройки.

Поток и время пребывания (скорость подачи и плотность пульпы)

Время пребывания — это количество времени, которое материал проводит внутри мельницы. Оно в основном контролируется скоростью подачи. Более высокая скорость подачи сокращает время пребывания, что может увеличить производительность, но может привести к получению более крупного конечного продукта.

При мокром измельчении плотность пульпы (отношение твердых веществ к жидкости) имеет решающее значение. Если пульпа слишком жидкая, среда будет ударяться сама о себя вместо руды. Если она слишком густая, она будет смягчать удары и снижать эффективность измельчения.

Рабочие параметры (рычаги управления)

Это динамические переменные, которые операторы могут регулировать для точной настройки процесса измельчения для оптимальной эффективности.

Скорость мельницы (порог критической скорости)

Скорость мельницы, пожалуй, самый важный рабочий параметр. Она измеряется в процентах от критической скорости — теоретической скорости, при которой центробежная сила прижимала бы измельчающую среду к внутренней оболочке мельницы.

Работа на 70-80% от критической скорости обычно обеспечивает наилучший баланс, гарантируя, что среда поднимается достаточно высоко для создания мощных ударов, не будучи отброшенной к футеровке. Слишком медленная работа приводит к тому, что среда каскадно скатывается по поверхности, что приводит к неэффективному измельчению.

Уровни заполнения средой и материалом

Объем измельчающей среды в мельнице (загрузка среды) напрямую влияет на потребляемую мощность и действие измельчения. Типичная загрузка составляет от 30-45% объема мельницы.

Аналогично, уровень подачи должен быть сбалансирован. Слишком мало материала приводит к потере энергии и сильному износу из-за ударов среды о среду и среды о футеровку. Слишком много материала может ослабить действие измельчения и снизить эффективность.

Понимание компромиссов

Оптимизация измельчительного контура — это упражнение по управлению конкурирующими приоритетами. Улучшение одной метрики часто происходит за счет другой.

Производительность против конечного размера частиц

Наиболее распространенный компромисс заключается между тем, сколько материала вы можете обработать (производительность) и насколько мелким он станет (размер частиц).

Достижение очень тонкого помола требует больше энергии и более длительного времени пребывания, что по своей сути снижает общую производительность контура. И наоборот, стремление к максимальной производительности, вероятно, приведет к получению более крупного конечного продукта.

Потребление энергии против износа

Агрессивные рабочие параметры — такие как высокие скорости мельницы и использование крупной, плотной среды — увеличивают как потребление энергии, так и скорость износа футеровки и самой среды.

Хотя эти настройки могут увеличить производительность в краткосрочной перспективе, они приводят к более высоким эксплуатационным расходам из-за увеличения счетов за электроэнергию и более частой замены расходных деталей.

Правильный выбор для вашей цели

Ваша операционная стратегия должна соответствовать вашей основной цели. Не существует единой "лучшей" настройки; существует только лучшая настройка для вашей конкретной цели.

- Если ваша основная цель — максимизация производительности: Приоритизируйте оптимизированную скорость подачи и скорость мельницы, но будьте готовы принять более грубый помол и потенциально более высокие показатели износа.

- Если ваша основная цель — достижение очень мелкого размера частиц: Сосредоточьтесь на увеличении времени пребывания (более низкая скорость подачи), использовании меньшей среды для истирания и принятии снижения общей производительности.

- Если ваша основная цель — минимизация эксплуатационных расходов: Работайте на оптимальной скорости, а не на максимальной, внимательно следите за износом футеровки и среды для своевременной замены и избегайте чрезмерного измельчения, сопоставляя подачу энергии с вашим целевым размером частиц.

В конечном итоге, достижение эффективной операции измельчения — это процесс непрерывной, основанной на данных оптимизации всех этих взаимосвязанных факторов.

Сводная таблица:

| Категория фактора | Ключевые переменные | Влияние на эффективность |

|---|---|---|

| Измельчающая среда | Размер, плотность, тип | Определяет ударную силу против истирания; влияет на износ и потребление энергии. |

| Характеристики материала | Твердость, размер подачи | Устанавливает базовые требования к энергии; более мелкая подача может повысить эффективность. |

| Рабочие параметры | Скорость мельницы, скорость подачи, плотность пульпы | Контролирует подачу энергии, время пребывания и эффективность удара. |

| Внутренние элементы мельницы | Профиль футеровки | Регулирует движение среды (каскадирование против катарактирования) для оптимального удара. |

Готовы оптимизировать процесс измельчения и повысить производительность вашей лаборатории?

KINTEK специализируется на высококачественном лабораторном измельчительном оборудовании и расходных материалах. Наши эксперты помогут вам выбрать подходящую мельницу и измельчающую среду, чтобы идеально сбалансировать производительность, размер частиц и эксплуатационные расходы для ваших конкретных материалов и целей.

Свяжитесь с нашей командой сегодня для получения персональной консультации и узнайте, как решения KINTEK могут повысить эффективность вашего измельчения и продвинуть ваши исследования вперед.

Визуальное руководство

Связанные товары

- Лабораторная шаровая мельница с металлическим сплавом и шарами

- Лабораторная шаровая мельница из нержавеющей стали для сухих порошков и жидкостей с керамической полиуретановой футеровкой

- Лабораторная горизонтальная планетарная шаровая мельница

- Лабораторная однобарабанная горизонтальная мельница

- Лабораторная планетарная шаровая мельница вращающаяся шаровая мельница

Люди также спрашивают

- Почему для дисилицида циркония в ПДК требуется высокоэнергетическое шаровое измельчение? Активация точечного наполнителя

- Какую функцию выполняют высокотвердые стальные шары и банки для помола в механическом легировании? Мастер кинетической передачи

- Какова функция лабораторных мельниц? Достижение точного контроля размера частиц для точного анализа

- Как высокоэффективный гомогенизирующий смеситель способствует подготовке прекурсоров тоберморита и ксонотлита?

- Что делает коллоидная мельница? Достижение превосходных эмульсий и тонких дисперсий

- Какова функция дисковой мельницы для порошков Li2.2C0.8B0.2O3? Оптимизация подготовки твердого электролита

- Какую мощность потребляет шаровая мельница? Руководство по оценке и контролю затрат на электроэнергию

- Как лабораторные измельчители способствуют созданию готовых катализаторов Ag/Ce-Mn? Максимизация площади поверхности и каталитической активности