Для контроля конечного размера продукта в шаровой мельнице необходимо управлять набором взаимосвязанных переменных. Наиболее значимые факторы включают скорость вращения мельницы, свойства мелющих тел (размер, плотность и количество), скорость подачи материала в мельницу и внутреннюю твердость измельчаемого материала.

Конечный размер частиц является результатом не одной настройки, а баланса. Он определяется общей энергией, передаваемой материалу, которая зависит от того, как долго он находится в мельнице, и интенсивности процесса измельчения.

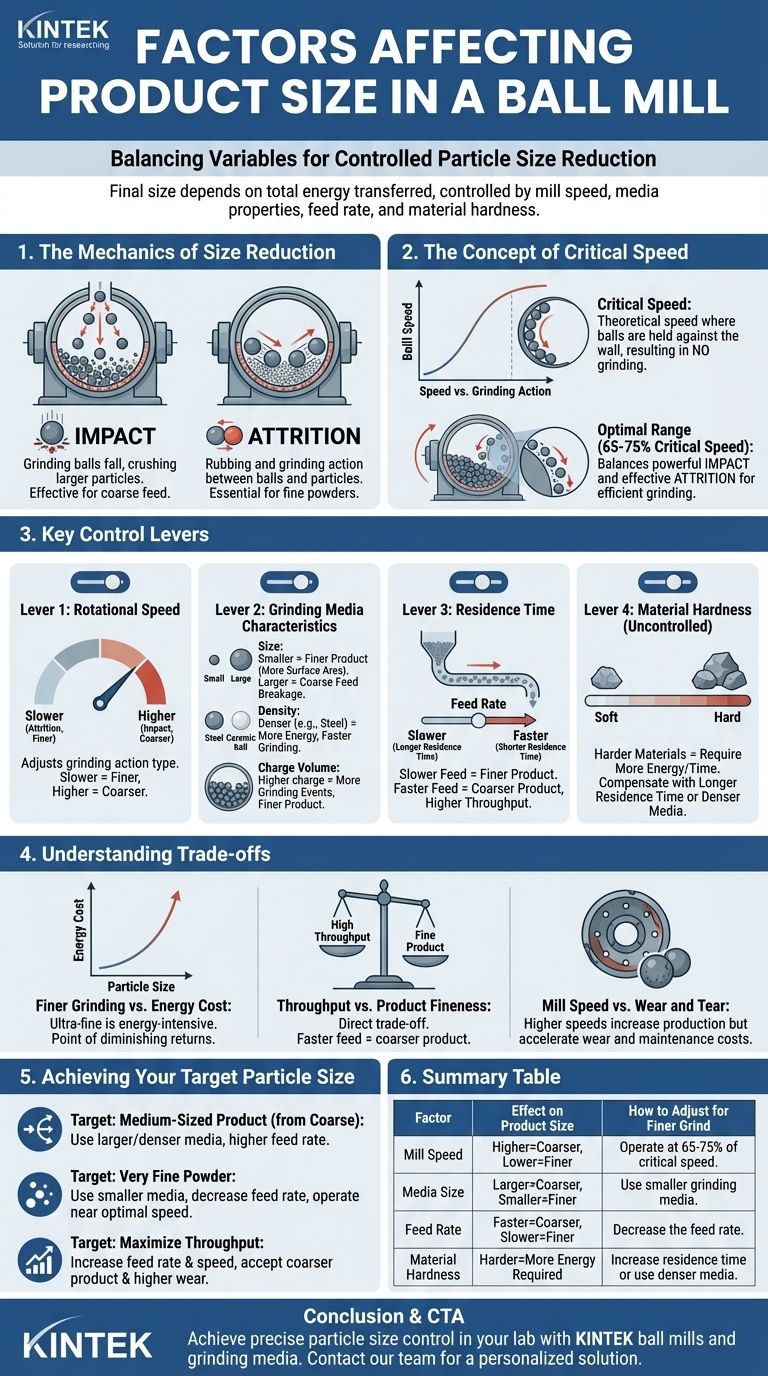

Механика уменьшения размера

Шаровая мельница уменьшает размер частиц за счет сочетания удара и истирания. Понимание того, какой силе следует отдать приоритет, является ключом к контролю выходного продукта.

Удар против истирания

Удар происходит, когда мелющие шары падают с верхней части вращающейся мельницы, измельчая частицы внизу. Это эффективно для разрушения более крупных исходных частиц.

Истирание — это трение и измельчающее действие, которое происходит, когда шары и частицы скользят друг мимо друга. Это необходимо для получения очень мелких порошков.

Концепция критической скорости

Скорость вращения определяет характер процесса измельчения. «Критическая скорость» мельницы — это теоретическая скорость, при которой мелющие тела удерживались бы у стенки мельницы центробежной силой, что привело бы к отсутствию измельчения.

Большинство шаровых мельниц работают на 65-75% от критической скорости. Это позволяет шарам подниматься достаточно высоко для мощных ударов, не прилипая к стенке, создавая «каскадное» движение, которое уравновешивает удар и истирание.

Ключевые рычаги управления размером продукта

Для достижения определенного размера частиц необходимо отрегулировать рабочие параметры мельницы. Это ваши основные рычаги управления.

Рычаг 1: Скорость вращения

Более низкие скорости способствуют истиранию, что приводит к более тонкому помолу, но меньшей производительности.

Более высокие скорости (приближающиеся к критической скорости) увеличивают ударное воздействие, что лучше для грубого измельчения, но может снизить эффективность, если материал требует тонкого помола.

Рычаг 2: Характеристики мелющих тел

Шары — это инструменты, которые выполняют работу. Их свойства критически важны.

- Размер: Более крупные шары создают более мощные удары, идеально подходящие для измельчения крупного сырья. Меньшие шары имеют большую площадь поверхности и создают больше истирания, что приводит к более мелкому конечному продукту.

- Плотность: Более плотные мелющие тела (например, стальные) передают больше энергии при ударе, чем менее плотные (например, керамические). Это позволяет ускорить измельчение или обработку более твердых материалов.

- Объем загрузки: Это процент заполнения мельницы шарами, обычно 40-50%. Более высокая загрузка увеличивает количество событий измельчения, часто приводя к более мелкому продукту.

Рычаг 3: Время пребывания

Время пребывания — это время, в течение которого материал находится внутри мельницы, и оно напрямую контролируется скоростью подачи.

Более низкая скорость подачи увеличивает время пребывания. Это подвергает каждую частицу большему количеству ударов и истираний, что приводит к более мелкому конечному продукту.

И наоборот, более высокая скорость подачи сокращает время пребывания, что приводит к более крупному выходу, но большей производительности.

Неконтролируемая переменная: Твердость материала

Вы не можете изменить твердость измельчаемого материала, но вы должны учитывать ее.

Более твердые материалы требуют больше энергии для измельчения. Для достижения целевого размера с твердым материалом вам может потребоваться увеличить время пребывания (снизить скорость подачи) или использовать более плотные, более крупные мелющие тела.

Понимание компромиссов

Оптимизация для одного результата часто означает жертвование другим. Осознание этих компромиссов необходимо для эффективной работы.

Тонкое измельчение против затрат энергии

Получение сверхтонкого продукта является энергоемким. Энергия, необходимая для разрушения частиц, экспоненциально возрастает по мере уменьшения размера частиц. Всегда существует точка убывающей отдачи, когда затраты энергии перевешивают выгоду от немного более мелкого порошка.

Производительность против тонкости продукта

Существует прямая зависимость между количеством материала, которое вы можете переработать (производительность), и тонкостью конечного продукта. Увеличение скорости подачи для повышения производительности почти всегда приведет к более крупному конечному продукту, поскольку время пребывания сокращается.

Скорость мельницы против износа

Работа на более высоких скоростях может увеличить производительность, но также значительно ускоряет износ внутренней футеровки мельницы и самих мелющих тел. Это увеличивает частоту обслуживания и эксплуатационные расходы со временем.

Достижение целевого размера частиц

Ваша операционная стратегия должна определяться требованиями к конечному продукту.

- Если ваша основная задача — измельчение крупного сырья в продукт среднего размера: Используйте более крупные, плотные мелющие тела и более высокую скорость подачи для сокращения времени пребывания.

- Если ваша основная задача — производство очень мелкого порошка: Используйте более мелкие мелющие тела, уменьшите скорость подачи для максимизации времени пребывания и работайте на оптимальной скорости мельницы (около 70% от критической).

- Если ваша основная задача — максимизация производительности: Увеличьте скорость подачи и скорость мельницы, но будьте готовы принять более крупный конечный продукт и более высокие затраты на обслуживание.

Систематически регулируя эти ключевые рычаги, вы можете получить точный контроль над процессом измельчения для достижения стабильных результатов.

Сводная таблица:

| Фактор | Влияние на размер продукта | Как настроить для более тонкого помола |

|---|---|---|

| Скорость мельницы | Более высокая скорость = больше ударов (грубее). Более низкая скорость = больше истирания (тоньше). | Работайте на 65-75% от критической скорости. |

| Размер мелющих тел | Более крупные шары = более грубый помол. Меньшие шары = более тонкий помол. | Используйте более мелкие мелющие тела. |

| Скорость подачи | Более быстрая подача = более грубый продукт (меньшее время пребывания). Более медленная подача = более тонкий продукт. | Уменьшите скорость подачи. |

| Твердость материала | Более твердые материалы требуют больше энергии и времени для тонкого измельчения. | Увеличьте время пребывания (медленная подача) или используйте более плотные мелющие тела. |

Добейтесь точного контроля размера частиц в вашей лаборатории. Правильная шаровая мельница — ключ к эффективным и воспроизводимым результатам. KINTEK специализируется на высококачественных лабораторных мельницах и мелющих телах, адаптированных к вашим конкретным материалам и целевым размерам частиц. Наши эксперты помогут вам выбрать идеальное оборудование для оптимизации вашего процесса. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши требования к измельчению и получить индивидуальное решение.

Визуальное руководство

Связанные товары

- Высокоэнергетическая планетарная шаровая мельница для лабораторий, горизонтального бакового типа

- Миниатюрная планетарная шаровая мельница для лабораторного измельчения

- Криогенная мельница на жидком азоте, воздуходувка, сверхтонкий измельчитель

- Мощная дробильная машина для пластика

- Лабораторные сита и вибрационная просеивающая машина

Люди также спрашивают

- Какова функция высокоэнергетической магнитной шаровой мельницы? Достижение наноразмерного измельчения в порошках Fe-Al

- Какова функция планетарной шаровой мельницы при приготовлении ферритной стали с ОДС 14% Cr? Мастерство механического легирования

- Какова основная функция низкоэнергетического шарового помола в стали 316L-Y2O3 ODS? Оптимизация потока порошка для 3D-печати

- Почему для сульфидных твердых электролитов выбирают циркониевые мельничные банки и шарики? Обеспечение высокой ионной проводимости

- Какова основная функция планетарной шаровой мельницы при предварительной обработке смешанных сульфидов никеля и кобальта? Объяснение

- Почему для сульфидных твердых электролитов требуется планетарная шаровая мельница? Важные инструменты для синтеза батарей без анода

- Какова основная функция планетарной шаровой мельницы? Освоение смешивания композитов SiC/Al для однородности

- Какую роль играет планетарная шаровая мельница в нанокерамике FeCrAlY-Al2O3? Достижение идеального механосмешения